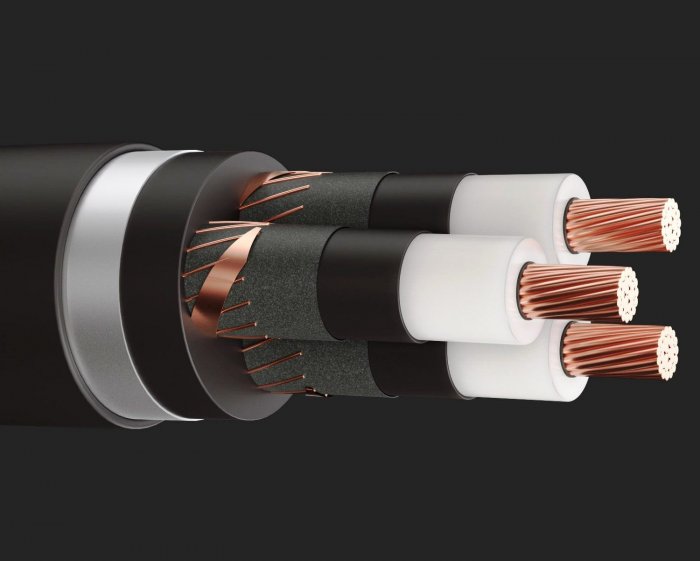

В последние десятилетия проблемы повышения технико-экономических характеристик силовых кабелей на различное напряжение активно решаются за счет внедрения инновационных методов изоляции на основе полиэтиленовых композиций со сшитой структурой.

Применение сшитых полиэтиленов значительно увеличивает долговечность и устойчивость кабелей к воздействию электрических полей, что особенно важно при эксплуатации в сложных условиях.

Сшивание полиэтилена подразумевает процесс создания трехмерной структуры материала, что повышает его прочность и стойкость к температурным и механическим воздействиям.

Эта технология внедрена в кабельную промышленность для повышения качества и надежности продукции, и за последние годы разработаны три метода сшивания, каждый из которых характеризуется уникальными особенностями технологического процесса и эффективностью для конкретных видов кабельной продукции.

1. Пероксидное сшивание

Первым методом, нашедшим широкое применение, стало пероксидное сшивание, при котором изоляция из полиэтиленовой композиции с добавлением пероксида создается на линиях непрерывной вулканизации. Этот способ совмещает два основных технологических этапа: нанесение изоляционного слоя и его последующее сшивание.

Линии, оснащенные соответствующим оборудованием, позволяют производить кабели напряжением от 1 до 400 кВ при сечениях токопроводящих жил до 2500 мм2, что делает метод универсальным для различных условий эксплуатации. Внедрение пероксидного сшивания требует значительных капитальных вложений на приобретение технологического оборудования и оснащение больших производственных площадей.

Экономическая целесообразность метода возрастает при переработке свыше 1000 тонн изоляционного материала в год, что требует непрерывной работы линии в течение 120–170 часов для достижения высокой эффективности.

Несмотря на крупные первоначальные вложения и высокие эксплуатационные затраты, такие как расход электроэнергии, воды и газа, пероксидное сшивание активно используется отечественными заводами для производства кабелей среднего и высокого напряжения, предназначенных для работы при 10 и 110 кВ.

Этот метод демонстрирует хорошие технико-экономические показатели, хотя требует тщательного планирования производственного процесса, так как запуск и остановка оборудования сопровождаются значительным количеством отходов.

2. Сшивание излучением

Другим подходом, получившим распространение в кабельной промышленности, является сшивание изоляции с использованием излучения.

Этот метод основывается на воздействии ускоренных электронов на изоляцию, благодаря чему происходит образование свободных радикалов, инициирующих процесс сшивания. Важным элементом технологии является использование источника излучения, в роли которого выступает электронный ускоритель, установленный в радиационно-защищенном помещении.

Электронный пучок воздействует на изоляционный материал, создавая прочную трехмерную структуру, схожую с той, которая образуется при пероксидном сшивании. Однако основное отличие состоит в том, что вместо пероксидных соединений, создающих свободные радикалы, этот процесс инициируется непосредственно излучением.

Радиоактивное сшивание используется в основном для кабелей низкого напряжения, так как экономически невыгодно для производства продукции высокого и среднего напряжения из-за высокой стоимости оборудования, требующего сложных защитных сооружений и соответствующих стандартов безопасности.

В России эта технология применяется при изготовлении многожильных силовых кабелей на напряжение до 1 кВ с сечением жил от 6 до 185 мм2, а также для одно-жильных кабелей напряжением 6 кВ и кабелей на 3,3 кВ, предназначенных для нефте- и газодобывающих установок. Однако в условиях серийного производства кабелей низкого напряжения технология радиационного модифицирования все же менее эффективна и экономически оправдана лишь для определенных, узкоспециализированных видов продукции.

3. Сшивание силанами

Третьим методом, применяемым в кабельной индустрии для создания сшитой изоляции, является сшивание с использованием силанов. В этом процессе органофункциональные группы, обычно на основе силанов, прививаются к макромолекулам полиэтилена.

Силановая технология является особенно перспективной, так как демонстрирует высокую экономическую эффективность и низкие капитальные затраты.

Метод отличается от других тем, что макромолекулы полиэтилена гидролизуются под воздействием воды, а катализатор ускоряет процесс сшивания, что формирует устойчивую, стабильную связь Si-O-Si с энергией, заметно превышающей прочность связи C-C. Эта технология позволяет объединять до шести макромолекул полиэтилена в одном узле, что значительно улучшает механические характеристики кабеля.

Важным преимуществом является то, что для изготовления кабельных изделий с такой изоляцией не требуется высокое давление, как в случае пероксидного сшивания, а также возможность производить изделия с несимметричными осями, такими как кабели с секторными жилами. В технологии силанового сшивания может использоваться полиэтилен любой плотности, что придает процессу гибкость и экономичность.

В кабельной промышленности силановое сшивание успешно применяется для производства кабелей напряжением от 1 до 35 кВ, и на основе этого метода создано несколько эффективных технологических схем, например, процессы «Сиоплас» и «Моносил», которые дают возможность использовать как двухэтапные, так и одноэтапные процессы сшивания.

Технологии производства с использованием силанового сшивания

Процесс «Сиоплас» реализуется в два этапа. На первом этапе все компоненты будущей изоляции, включая полиэтилен, пероксид, силан и антиоксиданты, подвергаются экструзии в одновинтовом экструдере. Затем полученные гранулы смешиваются с катализатором, что позволяет поддерживать высокое качество продукции и обеспечивает продолжительное хранение материала.

Двухэтапный процесс позволяет обеспечить равномерное распределение всех компонентов в материале и стабильные свойства конечной изоляции.

В отличие от «Сиопласа», метод «Кополимеры» предполагает использование уже переработанных в реакторе силановых кополимеров, готовых к применению. Это позволяет упростить процесс и ускорить производство, так как снижается необходимость в дополнительной обработке материала перед его нанесением на проводник.

Одноэтапный метод «Моносил», напротив, исключает необходимость раздельного смешивания компонентов. Полиэтилен, пероксид, силан и катализатор вводятся в экструдер одновременно, и в одном технологическом цикле происходит смешивание, формирование композита и нанесение изоляции на проводник.

В одноэтапном процессе достигается высокая скорость производства, что делает его наиболее подходящим для серийного изготовления.

Метод «Драйсил» схож с «Моносил», но отличается тем, что силан с катализатором подаются в экструдер в форме сухих гранул, а не в жидком виде. Такие процессы обладают высокой степенью автоматизации и подходят для линий с длинными шнеками, что обеспечивает максимальную производительность при относительно низких затратах.

Для защиты кабелей также используются термопластичные поливинилхлоридные покрытия и светостабилизированные полиэтиленовые композиции, которые наносятся стандартными экструзионными процессами. Чтобы обеспечить сшивание изоляции, температура процесса строго контролируется и поддерживается на уровне (90–100)°С.

Барабаны с кабелем погружаются в емкости с горячей водой или помещаются в паровые камеры, что способствует равномерному и глубокому сшиванию материала в течение 4–8 часов.

Степень сшивания полиэтилена определяется с использованием таких методов, как анализ гель-фракции, оценивающей количество нерастворимых соединений, и тесты на тепловую деформацию при температуре выше температуры плавления.

Эти испытания, согласно международным стандартам МЭК, позволяют гарантировать высокую стабильность и надежность кабельной изоляции, что особенно важно для кабелей, работающих в условиях высоких температур и напряжений.

Внедрение методов сшивания полиэтилена потребует оценки капитальных затрат и выбора наиболее оптимального процесса в зависимости от предполагаемых объемов производства.

Например, опыт компании Nextrom, являющейся поставщиком оборудования для более чем 100 линий по производству кабелей с силаносшитой изоляцией в 30 странах мира, показывает, что при объемах переработки полимеров от 500 тонн в год рационально использовать одностадийные процессы.

Если объем переработки составляет 200–300 тонн, можно начинать с двухстадийного процесса, что позволит достичь оптимальных характеристик изоляционного материала при меньших инвестициях в оборудование и производственные площади.

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное:

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное: