Правильный выбор электродвигателей для производственных механизмов гарантирует их бесперебойность и надежность работы в течении всего нормативного срока службы. Это очень важный процесс, в котором должны учитываться много различных факторов и критериев. Одним из самых важны факторов является учет характера и типа нагрузки.

Правильный выбор электродвигателей для производственных механизмов гарантирует их бесперебойность и надежность работы в течении всего нормативного срока службы. Это очень важный процесс, в котором должны учитываться много различных факторов и критериев. Одним из самых важны факторов является учет характера и типа нагрузки.

Все критерии, которые нужно учитывать при выборе рассмотрены здесь: Как правильно выбрать электродвигатель

При выборе электродвигателей для различных станков, установок и машин необходимо учитывать различные типы нагрузки, тип механической характеристики, характер и длительность циклов работы этих механизмов.

Зная то, как будет изменятся нагрузка на валу выбранного электродвигателя можно точно определить то, как будут изменятся потери мощности в процессе работы и, благодаря этому, выбрать такой электродвигатель, который работая на данную нагрузку не будет перегреваться. Максимальная температура нагрева изоляции электродвигателя не будет превышать допустимую величину в процессе всего цикла работы.

Неправильный выбор электродвигателей производственных механизмов вызывает нарушение процессов производства и приводит к потерям производимой продукции и дополнительным затратам электроэнергии.

Электрооборудование с электродвигателями должно достаточно полно соответствовать требованиям технологического процесса.

Выбор одного из каталожных типов электродвигателей считается правильным при соблюдении следующих условий:

-

наиболее полное соответствие электродвигателя рабочей машине (исполнительному механизму) по механическим свойствам. Это означает, что электродвигатель должен иметь такую механическую характеристику, при которой он мог бы сообщать исполнительному механизму необходимые величины скорости и ускорений в установившихся и переходных режимах;

-

максимальное использование мощности электродвигателя во всех режимах работы. Температура всех активных частей электродвигателя в наиболее тяжелых режимах работы должна максимально приближаться к допустимой по нормам температуре нагрева, но не превышать ее;

-

соответствие электродвигателя исполнительному механизму и условиям окружающей среды по конструктивному исполнению;

-

соответствие электродвигателя параметрам электропитания.

Для выбора электродвигателя необходимы следующие данные:

-

тип и наименование исполнительного механизма;

-

максимальная мощность на валу, если режим работы продолжительный и нагрузка постоянна, а в остальных случаях — графики изменения мощности или момента сопротивления на валу в функции времени;

-

частота вращения (или диапазон частот вращения) вала исполнительного механизма;

-

способ сочленения исполнительного механизма с валом электродвигателя (при наличии кинематических передач указываются род передачи и передаточное число);

-

величина пускового момента, которую должен обеспечить электродвигатель на приводном валу исполнительного механизма;

-

пределы регулирования частот вращения (верхнее и нижнее значения и соответствующие им величины мощностей и моментов);

-

требуемое качество (плавность, ступенчатость) регулирования частоты вращения;

-

частота включений привода в течение часа;

-

характеристики внешней среды.

Выбор электродвигателя на основе учета всех условий и номинальных данных производится по каталогам.

Возможные режимы работы электроприводов отличаются огромным многообразием по характеру и длительности циклов, значениям нагрузок, условиям охлаждения, соотношения потерь в период пуска и установившегося движения и т.п., поэтому изготовление электродвигателей для каждого из возможных режимов работы электропривода не имеет практического смысла.

На основании анализа реальных режимов выделен специальный класс режимов - номинальные режимы, для которых проектируются и изготавливаются серийные двигатели.

Данные, содержащиеся в паспорте электрической машины, относятся к определенному номинальному режиму и называются номинальными данными электрической машины.

Заводы-изготовители гарантируют при работе электродвигателя в номинальном режиме при номинальной нагрузке полное использование его в тепловом отношении.

Действующим ГОСТ предусматриваются 8 номинальных режимов, которые в соответствии с международной классификацией имеют условные обозначения S1 - S8.

Продолжительный режим работы S1 - работа машины при неизменной нагрузке достаточно длительное время для достижения неизменной температуры всех ее частей.

Кратковременный режим работы S2 — работа машины при неизменной нагрузке в течение времени, недостаточного для достижения всеми частями машины установившейся температуры, после чего следует остановка машины на время, достаточное для охлаждения машины до температуры, не более чем на 2°С превышающей температуру окружающей среды. Для кратковременного режима работы нормируется продолжительность рабочего периода 15, 30, 60, 90 мин.

Повторно-кратковременный режим работы S3 - последовательность идентичных циклов работы, каждый из которых включает время работы при неизменной нагрузке, за которое машина не нагревается до установившейся температуры, и время стоянки, за которое машина не охлаждается до температуры окружающей среды.

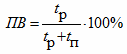

В этом режиме цикл работы таков, что пусковой ток не оказывает заметного влияния на превышение температуры. Продолжительность цикла недостаточна для достижения теплового равновесия и не превышает 10 мин. Режим характеризуется величиной продолжительности включения в процентах:

Двигатели, выпускаемые промышленностью для такого режима работы, характеризуются продолжительностью включения (ПВ), которая устанавливается по продолжительности одного цикла работы

где tp – время работы двигателя; tп – время паузы.

Нормируемые значения продолжительности включения: 15, 25, 40, 60 %, или относительные значения продолжительности рабочего периода: 0,15; 0,25; 0,40; 0,60. Для режима S3 номинальные данные соответствуют только определенному значению ПВ и относятся к рабочему периоду.

Режимы S1 - S3 являются в настоящее время основными, номинальные данные на которые включаются отечественными электромашиностроительными заводами в каталоги и паспорт машины.

Подробнее об этом читайте здесь: Режимы работы электродвигателей

Для обоснованного выбора двигателя по мощности следует знать, как изменяется нагрузка на валу двигателя во времени, что в свою очередь позволяет судить о характере изменения потерь мощности.

Кроме того, следует выяснить как происходит процесс нагрева двигателя в результате выделения в нем потерь энергии. Такой подход позволяет выбрать двигатель таким образом, чтобы максимальная температура изоляции обмоток не превышала допустимой величины. Это условие является одним из основных для обеспечения надежной работы двигателя в течение всего срока эксплуатации.

Выбор мощности электродвигателя должен производиться в соответствии с характером нагрузок рабочей машины. Этот характер оценивают по двум признакам:

-

по номинальному режиму работы;

-

по изменениям величины потребляемой мощности.

Мощность электродвигателя должна удовлетворять трем условиям:

-

нормального нагрева при работе;

-

достаточной перегрузочной способности;

-

достаточного пускового момента.

Выбор электродвигателей с так называемым «запасом по мощности», исходя из наибольшей возможной по графику нагрузки, ведет к недоиспользованию электродвигателя, а следовательно, к увеличению капитальных затрат и эксплуатационных расходов за счет снижения коэффициентов мощности и полезного действия. Чрезмерное увеличение мощности электродвигателя может привести также к рывкам во время разгона.

Если электродвигатель должен работать длительно с постоянной или мало меняющейся нагрузкой, то определение мощности его не представляет затруднений и производится по формулам. Значительно сложнее выбор мощности электродвигателей иных режимов работы.

Кратковременная нагрузка характеризуется тем, что периоды включения коротки, а паузы достаточны для полного охлаждения электродвигателя. При этом принимается, что нагрузка электродвигателя в периоды включения сохраняется постоянной или почти постоянной.

Для того, чтобы в этом режиме электродвигатель был правильно использован по нагреву, необходимо выбрать его так, чтобы его длительная мощность (указываемая в каталогах) была меньше мощности, отвечающей кратковременной нагрузке, т. е. чтобы электродвигатель в периоды своей кратковременной работы имел тепловую перегрузку.

Если периоды работы электродвигателя значительно меньше времени, необходимого для его полного нагрева, но паузы между периодами включения существенно короче времени полного охлаждения, то имеет место повторно-кратковременная нагрузка.

Расчет мощности и выбор двигателя для продолжительного режима работы

При постоянной или мало изменяющейся нагрузке на валу мощность двигателя должна лишь незначительно превышать мощность нагрузки. При этом должно удовлетворяться условие

Рн ≥ Р,

где Рн - номинальная мощность двигателя; Р - мощность нагрузки. Выбор двигателя сводится к выбору его по каталогу.

Выбор мощности двигателя при продолжительном режиме работы. Если момент и мощность производственного механизма не изменяется, то должен быть выбран двигатель с номинальной мощностью Рн, равной мощности нагрузки с учетом потерь в трансмиссии (редукторе):

Рн ≥ Рм/ηт, Вт

где ηт – КПД трансмиссии (редуктора).

При заданном моменте сопротивления исполнительного механизма Мс, Н∙м, и частоте вращения выходного вала редуктора n2, об/мин

Рм = Мc∙ω2, Вт

где ω2 = 2π∙n2/60, рад/c

Для некоторых производственных механизмов, работающих в продолжительном режиме с постоянным моментом сопротивления на валу, имеются приближенные формулы для определения мощности двигателей.

Расчет мощности и выбор двигателя для кратковременной нагрузки

Двигатели для кратковременного режима работы электропривода выбирают по номинальной мощности, которая должна быть равна мощности нагрузки с учетом длительности работы. Стандартные допустимые значения двигателей, выпускаемых промышленностью для кратковременной работы, составляют 10, 30, 60, 90 мин.

При отсутствии двигателей кратковременного режима работы можно устанавливать двигатели повторно-кратковременного режима. При этом длительность работы 30 мин соответствует ПВ = 15%, 60 мин соответствует ПВ = 25%, а 90 мин соответствует ПВ = 40%. В крайнем случае возможно применение двигателей для продолжительного режима работы с Рн< Р и последующей их проверкой на тепловой режим.

Расчет мощности и выбор двигателя для повторно-кратковременного режима

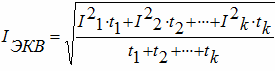

Для электропривода, работающего в повторно-кратковременном режиме, мощность двигателя рассчитывают методом средних потерь или эквивалентных величин. Первый метод более точный, но более трудоемкий. Удобнее пользоваться методом эквивалентных величин. В зависимости от заданного графика нагрузки Р = f(t), М = f(t), I = f (t) определяют среднеквадратичные величины, которые называют эквивалентными.

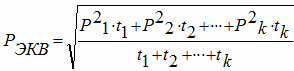

Эквивалентная мощность представляет собой среднеквадратичную мощность нагрузочной диаграммы

где t1, t2,…, tк - промежутки времени, в которые мощность нагрузки соответственно равна Р1, Р2,…, Рк.

По каталогу для полученных значений Рэкв и ПВ выбирают номинальную мощность двигателя из условия Рн ≥ РЭКВ.

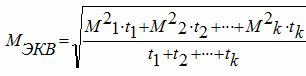

Если задана диаграмма М = f(t), то эквивалентный момент

а эквивалентную мощность при частоте вращения n, определяют по выражению

Рэкв = Мэкв •n / 9550 (кВт).

Если задана диаграмма I = f (t) , эквивалентный по нагреву ток

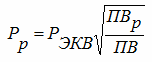

Расчетное значение ПВр часто отличается от стандартных значений, поэтому либо округляют полученное значение ПВр до ближайшего стандартного, либо пересчитывают эквивалентную мощность по формуле

При работе наблюдаются кратковременные перегрузки, превышающие номинальную мощность двигателя. Они не оказывают существенного влияния на нагрев двигателей, но могут привести к неустойчивой работе или остановке. Поэтому двигатель необходимо проверять на перегрузочную способность по выражению

Рm/Рн = ku∙Mm/Mн,

где Рm - наибольшая мощность в нагрузочной диаграмме; Mm/Mн - кратность максимального момента определяют по каталогу; коэффициент ku = 0,8 учитывает возможное снижение напряжения в сети.

Если это условие не выполняется, то следует выбрать по каталогу двигатель большей мощности и вновь проверить его на перегрузочную способность.

Смотрите также по этой теме: Выбор двигателя для повторно-кратковременного режима работы

Промышленность выпускает ряд серий двигателей повторно-кратковременного режима:

-

асинхронные крановые с короткозамкнутым ротором серии MTKF и с фазным ротором серии MTF;

-

аналогичные металлургические серий МТКН и МТН;

-

постоянного тока серии Д.

Для машин указанных серий характерна удлиненная форма ротора (якоря), обеспечивающая снижение момента инерции. Для уменьшения потерь, выделяющихся в статорной обмотке в переходных процессах, двигатели серий MTKF и МТКН имеют повышенное номинальное скольжение sном = 7÷12%. Перегрузочная способность двигателей крановой и металлургической серий составляет 2,3 - 3 при ПВ = 40%, что при ПВ = 100% соответствует λ = Мкр/Мном100 = 4,4- 5,5.