Электрические приводы — это устройства, используемые для управления выходной мощностью двигателя. Они являются важными инструментами повышения энергоэффективности.

Благодаря новым эффективным двигателям, подходящим преобразователям и современными приложениями IIoT (промышленный Интернет вещей) можно значительно повысить эффективность использования ресурсов, сэкономить средства при их эксплуатации и снизить затраты в течение жизненного цикла.

Около 80% потребляемой электроэнергии приходится на электродвигатели, энергоэффективность которых обычно не соответствует современным стандартам и которые часто совершенно не соответствуют требованиям технологического процесса.

Поскольку стоимость энергопотребления двигателя в течение всего срока его службы составляет до 97% от общих затрат, стремление к максимально эффективным решениям является важным вопросом экономической целесообразности.

Прогнозируется, что к 2050 году текущий мировой объем производства удвоится. А вместе с этим будет расти и спрос на электроприводы. В то же время это также открывает возможности для экономии благодаря умным системным решениям.

Последние исследования показывают, что при покупке нового электропривода можно сэкономить в среднем до 30% затрат на электроэнергию.

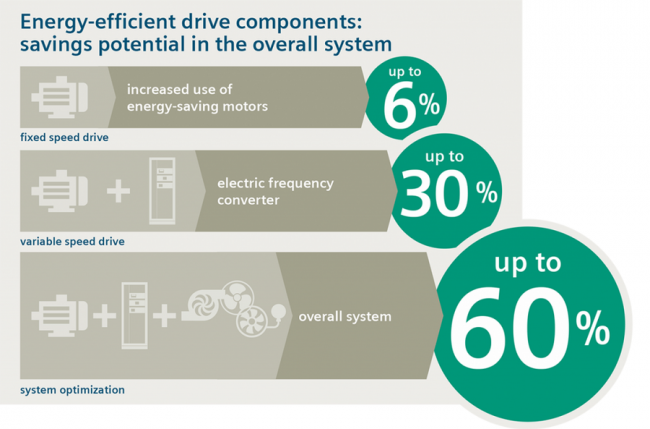

Даже просто заменив старый двигатель на современный, соответствующий более высокому классу эффективности, можно добиться экономии энергии в среднем до 6 %.

В случае регулируемых приводов потенциал экономии во многих случаях даже выше по сравнению с нерегулируемыми приводами с фиксированной скоростью. Таким образом, в зависимости от применения эффективность может быть увеличена до 30%.

Хотя эти частичные меры и приводят к значительной экономии, этот эффект наиболее выражен в случае оптимизации всей системы. Если удастся повысить КПД двигателя, добавить возможность регулирования скорости и осуществить общий мониторинг на основе современных цифровых средств, то затраты энергии можно сократить до 60 %.

Благодаря энергоэффективным компонентам и решению по оптимизации можно сэкономить до 60 % затрат на всей приводной системе

Благодаря энергоэффективным компонентам и решению по оптимизации можно сэкономить до 60 % затрат на всей приводной системе

Сетевые решения и последовательный анализ системных данных являются лучшими решениями для повышения энергоэффективности электроприводов.

Энергосберегающие регулируемые электроприводы

Продукты, которые предлагают мировые компании-производители электротехнического оборудования отвечают всем требованиям этой концепции — это, например, экономичные двигатели, высокопроизводительные преобразователи и идеально настроенные решения для оцифровки, которые также способствуют оптимизации общей энергоэффективности новых систем.

Однако, безусловно, нет необходимости сразу же приобретать новые системы в любой ситуации. Даже старые часто можно модифицировать, чтобы они стали более энергоэффективными с помощью соответствующей модернизации.

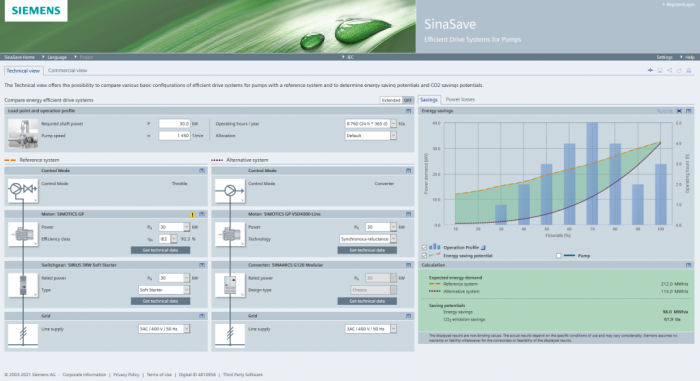

Пример расчета с Siemens SinaSave: двигателя класса эффективности IE2 с управлением дроссельной заслонкой по сравнению с синхронным реактивным двигателем (IE4) и преобразователем SINAMICS G120

Частотный преобразователь управляет скоростью и крутящим моментом двигателя переменного тока путем преобразования фиксированной частоты и входного напряжения в переменную частоту и выходное напряжение. Производительность системы можно значительно повысить, контролируя скорость так, чтобы она точно соответствовала нагрузке.

Наряду с оптимизацией системы и эффективностью двигателя, управление двигателем с частотным преобразователем является одной из трех основных областей для достижения экономии энергии. Экономия будет зависеть от характера и изменчивости нагрузки и общего количества часов работы.

Производительность современных двигателей переменного тока с частотными преобразователями теперь полностью соответствует характеристикам регулируемых систем постоянного тока.

Так как затраты на техническое обслуживание двигателей переменного тока значительно ниже, что делает рентабельной их замену на двигатели переменного тока.

В настоящее время производительность большинства используемых двигателей для насосов обычно регулируется дросселированием, что приводит к значительному количеству отработанного тепла и, следовательно, к большим потерям энергии.

При использовании частотно-регулируемого синхронного реактивного двигателя можно добиться экономии энергии более чем на 46 %

Современные преобразователи частоты и высокоэффективные двигатели могут экономить от 20% до 50% энергии в типичных промышленных приложениях, таких как насосы, вентиляторы или компрессоры, по сравнению со старыми нерегулируемыми системами (смотрите - Особенности современных частотных преобразователей).

Поскольку современные электроприводы с регулируемой скоростью имеет непосредственный доступ к важной информации о процессе, такой как скорость двигателя и крутящий момент, он может действовать как эффективный датчик управления технологическим процессом. Эти данные можно сделать доступными для диагностики, удаленного мониторинга и оптимизации процессов с помощью цифровых решений.

Оптимизация цифровых процессов

Системы измерения и мониторинга являются неотъемлемой частью управления различными современными производственными процессами.

Эти системы обеспечивают ценную информацию о производительности объекта и оборудования и помогают лучше управлять использованием энергии и затратами, улучшая обратную связь и оптимизацию системы. Современные разработки снижают затраты, делая усовершенствованные измерения все более жизнеспособным предложением.

Крупные производственные предприятия могут иметь сотни датчиков, ежедневно генерирующих огромные объемы данных. Теперь эти данные можно обрабатывать с помощью методов искусственного интеллекта. В дополнение к мощному компьютерному оборудованию сложное программное обеспечение для анализа данных превращает огромные объемы данных в полезную информацию.

Измерение и мониторинг также могут быть связаны с технологиями управления для гибкого и сложного управления оборудованием. Это значительно повышает точность производства, выход продукции, качество и согласованность.

Основой современных электроприводов являются интеллектуальные датчики и аналитические инструменты, которые контролируют, согласовывают и улучшают все технологические потоки и являются частью системного подхода более высокого уровня.

Частотные преобразователи нового поколения предназначены для подключения к Интернету и предлагают единую точку подключения для множества датчиков и точек данных. Это позволяет проводить быстрый анализ производительности системы и прогнозное планирование технического обслуживания и ремонта оборудования. Современный электропривод может уведомлять операторов по смартфону до того, как произойдет сбой.

Об особенностях оптимизации цифровых процессов в электроприводах подробно смотрите здесь:

Современные энергоэффективные электроприводы - тенденции и перспективы

Четыре тенденции в управлении приводом

Управление рекуперацией энергии

Важным моментом в процессе повышения энергоэффективности всей системы является решение проблемы накопления энергии.

Например, компания Erfeba lngo Kneer установила новый стандарт энергоэффективности, создав новый способ применения электроприводов в многоярусной системе хранения энергии.

В состав системы входит генератор, позволяющий электроприводам многократно преобразовывать и использовать кинетическую энергию процессов разгона и торможения при перемещении картриджа: это как американские горки с гондолой, движущейся вверх и вниз, только гораздо более гибкой. В этом конкретном случае удалось снизить энергопотребление системы на 64%.

Даже помимо хранения и транспортировки огромное количество энергии можно сохранить в хранилищах энергии и электрических сетях — практически во всех отраслях и приложениях, где электродвигатели перемещают большие массы в противоположных направлениях. Например, в бумажной промышленности, где энергия торможения преобразуется в кинетическую энергию приводов.

Энергия может преобразовываться из кинетической энергии в электрическую энергию, а затем в химическую энергию в фазе рекуперативного торможения. Затем эти преобразования происходят в обратном порядке во время ускорения электродвигателя.

«

Подписывайтесь на наши каналы в Telegram:

Школа для электрика и Электрика, электромонтажные работы

Рекуперативные частотно-регулируемые электроприводы могут обеспечить значительную экономию энергопотребления по сравнению с частотно-регулируемыми электроприводами с тормозными резисторами.

При использовании традиционных резисторных и механических методов торможения энергия должна рассеиваться, так как в электрощитовой часто требуется тепло и дополнительное охлаждение. При использовании рекуперативного торможения энергия торможения не теряется в виде тепла.

Отсутствие внешних компонентов торможения также означает, что рекуперативные электроприводы представляют собой единое компактное решение, которое сводит к минимуму требуемую площадь для установки, а также снижает затраты на проектирование и оборудование. Это может привести к значительной экономии затрат на строительство шкафа.

Например, годовая экономия на кране для обработки отходов, оснащенном подъемным двигателем мощностью 55 кВт, двигателем дальнего хода мощностью 9 кВт и двигателем тележки мощностью 4,5 кВт, составила 15,6 мегаватт-часа (МВтч) на основе измерений на площадке заказчика, что соответствует 32% в экономии энергии по сравнению с использовавшейся ранее технологией резистивного торможения.

Смотреть на всю систему в целом хорошо во всех областях, в которых используются электроприводы: речь идет не только об оптимизации самого электропривода, но прежде всего об эффективном использовании синергии между компонентами, что позволяет достичь максимально возможной выгоды в области экономии средств.

Ассортимент современных двигателей, приводов и цифровых решений предлагает оптимальные решения для текущих и будущих стандартов энергоэффективности.

Управление электроприводом и техническое обслуживание

Правильно обслуживаемый электропривод может работать на 15% эффективнее. Стоит внедрить программу технического обслуживания электропривода.

Крупный промышленный объект может содержать тысячи двигателей, при этом обычно большая часть электроэнергии потребляется всего несколькими важными системами.

Техническое обслуживание электроприводов в соответствии с графиком принесет наибольшую выгоду с самой быстрой окупаемостью.

Использование энергии двигателя можно контролировать с помощью приборов учета электроэнергии. Датчики могут помечать потенциальные проблемы до того, как они вызовут проблемы.

При оценке двигателей следует учитывать время работы, условия окружающей среды и последствия отказа.

Проверки можно проводить с помощью инфракрасного теплового сканера для выявления двигателей, которые работают в перегретом состоянии.

Существует ряд задач по техническому обслуживанию для обеспечения оптимальной работы двигателей:

- Содержание двигателей и вентиляторов в чистоте.

- Проверка на чрезмерную вибрацию, которая может быть признаком несоосности двигателя;

- Проверка электрических соединений в месте подключения питающих кабелей, которые могут быть ослаблены или повреждены;

- Обеспечение охлаждения двигателей за счет правильной вентиляции;

- Смазка двигателей, подшипников, редукторов и цепных передачи в соответствии с интервалами, рекомендованными производителем, и спецификациями смазочных материалов;

- Контроль ременных передач, которые должны быть чистыми и правильно натянутыми;

- Замена двигателей на предприятии в соответствии с фактическими измеренными нагрузками;

- Замена старых двигателей по результатам диагностики до того, как они выйдут из строя.

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное:

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное: