Вся наша планета крепко окутана проводными и беспроводными сетями различного назначения. Очень большая доля всей этой информационной паутины приходится на кабели передачи данных. И проложены они сегодня не только по воздуху или под землей, но даже под водой.

Подводные кабели проложены по дну морей и океанов. Он используется для передачи электроэнергии, для передачи голоса и, в последнее время, для общей передачи данных.

Трансокеанические подводные кабели связи - это кабели, проложенные по дну океанов и морей, которые обеспечивают передачу телекоммуникационных сигналов между разными континентами и регионами.

Современные трансокеанические кабели основаны на оптоволоконной технологии, которая позволяет передавать большие объемы данных с высокой скоростью и низкими потерями. Первые подводные кабели были проложены в середине XIX века и служили для телеграфной связи.

История

Концепция подводного кабеля не нова. Старт реализации первой столь амбициозной идеи датируется 5 августа 1858 года, когда государства двух континентов, Соединенные Штаты и Великобритания, наконец то были соединены телеграфным трансатлантическим кабелем, который пробыл исправным целый месяц, но вскоре начал разрушаться, и в конце концов окончательно порвался из-за коррозии. Связь по маршруту надежно восстановили лишь в 1866 году.

Спустя четыре года кабель из Великобритании проложили в Индию, соединив напрямую Бомбей и Лондон. В разработке проектов участвовали лучшие промышленники и ученые того времени: Уитстон, Томсон, братья Сименсы. Хотя данные события происходили полтора века назад, уже тогда люди создавали линии связи протяженностью в тысячи километров.

Работа инженерной мысли в этом и других направлениях развивалось, и в 1956 году с Америкой установили еще и телефонную связь. Линию можно было бы назвать «голосом через океан», подобно одноименной книге Артура Кларка, рассказывающей историю возведении этой трансокеанской телефонной линии.

В 1988 году был запущен первый трансатлантический оптический кабель.

В настоящее время подводные кабели соединяют все континенты мира (кроме Антарктиды) и переносят более 99% международного интернет-трафика.

Устройство подводных кабелей

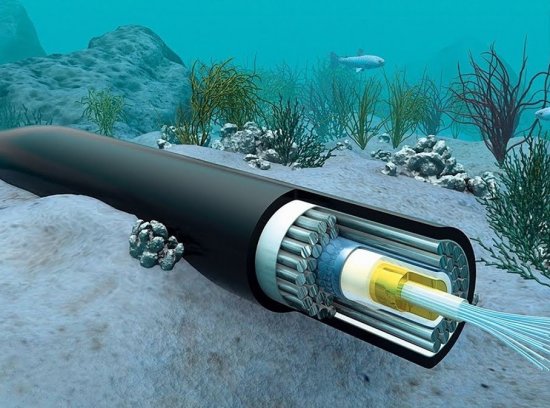

Наверняка многим интересно, как же устроен кабель, предназначенный для работы на глубине до 8 километров под водой. Очевидно, этот кабель должен быть долговечным и абсолютно водонепроницаемым, быть достаточно прочным, способным выдержать огромное давление воды, не повредиться как в процессе укладки, так и при предстоящей эксплуатации на протяжении многих лет.

Соответственно, кабель обязан быть изготовленным из особых материалов, которые бы позволили сохранить приемлемые рабочие характеристики линии связи даже в условиях механических нагрузок растяжения, причем не только во время монтажа.

Рассмотрим для примера тихоокеанский оптоволоконный кабель от Google, протяженностью 9000 километров, соединивший в 2015 году штат Орегон и Японию для обеспечения возможности передачи данных на скорости 60 Тб/сек. Стоимость проекта составила 300 миллионов долларов.

Передающая часть оптического кабеля не отличается ничем необычным. Основная особенность заключается в защите глубоководного кабеля, с тем чтобы уберечь передающую информацию оптическую жилу во время ее эксплуатации по назначению на столь большой глубине, при этом максимально продлить срок безотказной службы линии связи. Рассмотрим последовательно все составные части кабеля.

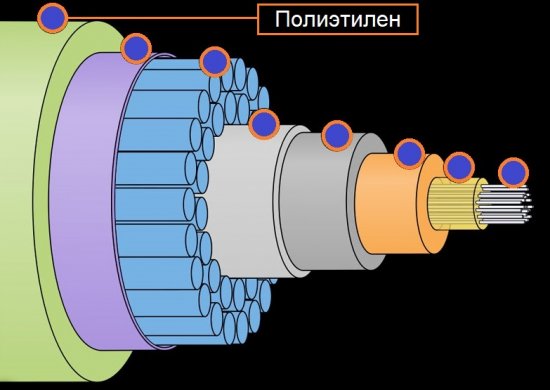

Внешний слой изоляции кабеля изготовлен традиционно из полиэтилена. Выбор данного материала в качестве наружного покрытия не случаен. Полиэтилен стоек к действию влаги, он не взаимодействует с щелочами и растворами солей, присутствующими в океанской воде, также полиэтилен не вступает в реакции ни с органическими, ни с неорганическими кислотами, включая даже концентрированную серную кислоту.

И хотя в водах мирового океана содержатся все химические элементы периодической таблицы, именно полиэтилен является здесь самым оправданным и логичным выбором, ведь реакции с водой любого состава исключены, а значит кабель от окружающей среды не пострадает.

Применялся полиэтилен в виде изоляции и в первых телефонных линиях связи между континентами, возводимых в середине 20 века. Но поскольку в одиночку полиэтилен из-за своей естественной пористости не способен полностью защитить кабель, применяют и дополнительные предохраняющие слои.

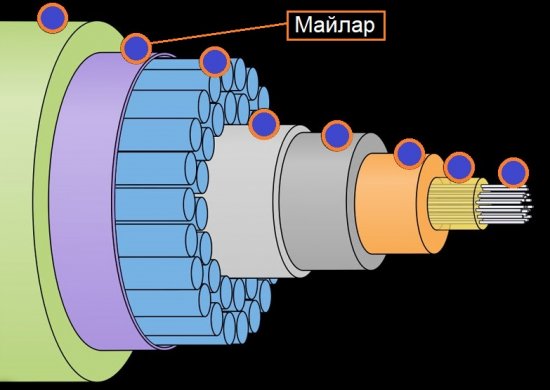

Под полиэтиленом расположена майларовая пленка, представляющая собой синтетический материал, в основе которого полиэтилентерефталат. Полиэтилентерефталат химически инертен, стоек ко многим агрессивным средам, его прочность десятикратно превосходит полиэтилен, он устойчив к ударам и износу. Майлар нашел широкое внедрение в промышленности, в том числе в космической, не говоря уже о многочисленных применениях в упаковке, текстиле и т. д.

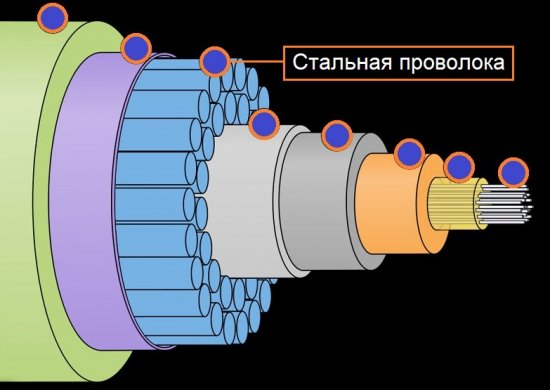

Под майларовой пленкой располагается арматура, параметры которой зависят от характеристик и назначения конкретного кабеля. Обычно это - жесткая стальная оплетка, придающая кабелю прочности и стойкости ко внешним механическим воздействиям.

Электромагнитное излучение кабеля способно привлечь акул, могущих перегрызть кабель, да и просто зацеп рыбацкими снастями может стать угрозой если арматуры не будет.

Наличие армирования оцинкованной сталью позволяет безопасно оставить кабель на дне, без надобности укладки в траншею. Армируется кабель в несколько слоев, равномерной намоткой проволоки, причем каждый слой имеет отличное от предыдущего направление намотки.

Масса одного километра такого кабеля достигает в результате нескольких тонн. Но алюминий использовать нельзя, так как в морской воде он бы вступил в реакцию с образованием водорода, а это бы стало губительным для оптоволокна.

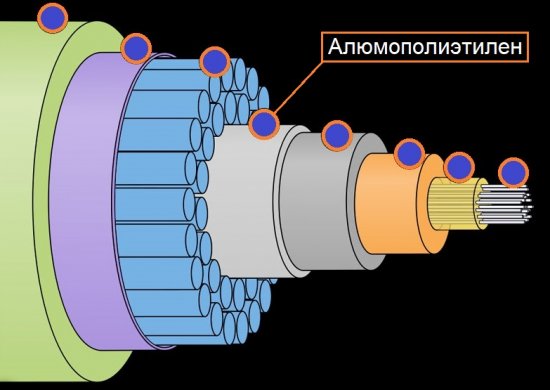

Но алюмополиэтилен следует за стальной арматурой, он идет как отдельный слой экранирования и гидроизоляции. Алюмополиэтилен — это комбинированный материал из склеенных вместе алюминиевой фольги и полиэтиленовой пленки. Данный слой почти незаметен в крупном объеме конструкции кабеля, ведь его толщина составляет всего порядка 0,2 мм.

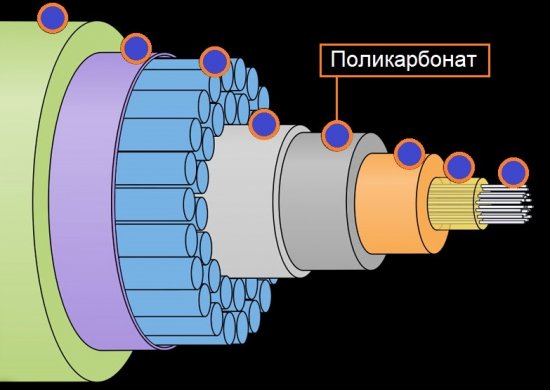

Далее, для еще большего усиления кабеля, идет слой поликарбоната. Он достаточно прочен, при этом легок. С поликарбонатом кабель становится еще более стойким к давлению и ударам, не зря поликарбонат используют в изготовлении защитных шлемов. Кроме прочего поликарбонат отличается большим коэффициентом теплового расширения.

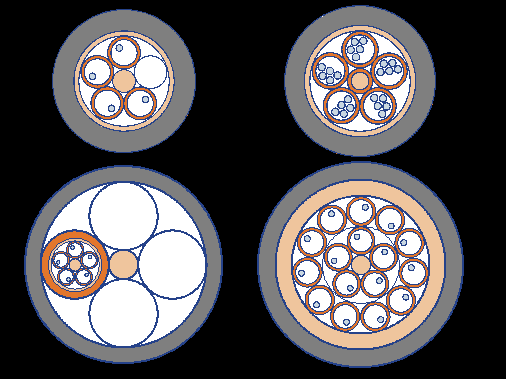

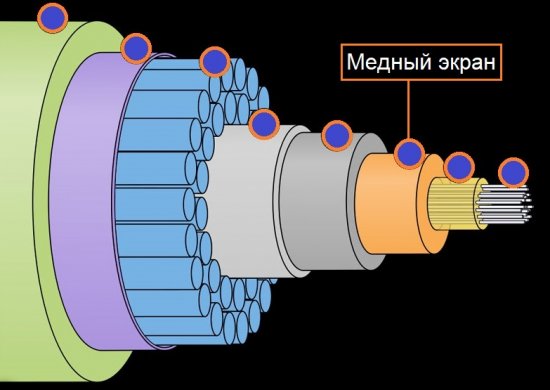

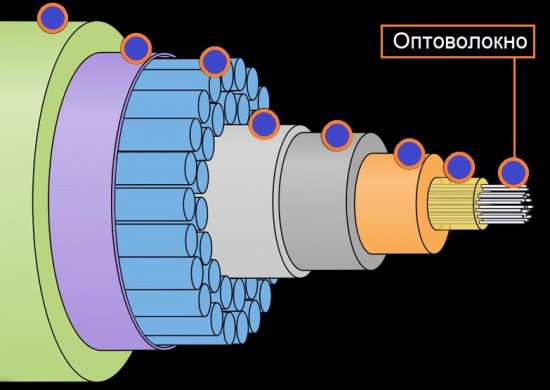

Под слоем поликарбоната расположена медная (либо алюминиевая) трубка. Она входит в конструкцию сердечника кабеля и выполняет функцию экрана. Внутри этой трубки находятся непосредственно медные трубки с заключенным в них оптоволокном.

Количество и конфигурация трубок с оптоволокном у разных кабелей могут быть различными, трубки бывают при необходимости надлежащим образом переплетены между собой. Металлические части конструкции служат здесь для питания регенераторов, восстанавливающих форму оптического импульса, неизбежно искажаемую при передаче.

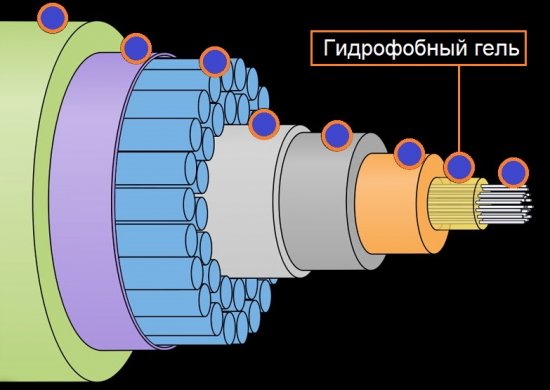

Между стенкой трубки и оптоволокном находится гидрофобный тиксотропный гель.

Прокладка подводных кабелей

Прокладка кабелей по дну океанов и морей — ответственный процесс, требующий судов со специальным оборудованием.

Трасса кабеля сначала тщательно планируется, чтобы обеспечить максимальную защиту проложенного кабеля.

По нанесенному маршруту определяется тип кабеля, который будет использоваться. Кабели соединяются непосредственно на палубах судов-укладчиков.

Чтобы снизить риск поломки из-за механического воздействия, кабели прокладываются по слегка волнообразному маршруту.

На больших глубинах кабель обычно прокладывается прямо на морском дне, и в этом случае на прокладку 100 км кабеля уходит около суток.

В более рискованных районах, где глубина меньше и есть риск повреждения, например судовыми якорями или глубоководным промыслом, кабель обычно укладывают в траншею глубиной 1-3,5 м.

Производство глубоководных оптических кабелей располагают обычно как можно ближе к морю, чаще всего возле порта, ведь весит такой кабель много тонн, при этом лучше собирать его из как можно более длинных кусков, хотя бы по 4 километра (вес такого куска - 15 тонн!!!).

Перевозить на большое расстояние столь тяжелый кабель — непростая задача. Для транспортировки по суше используют парные железнодорожные платформы, чтобы можно было свернуть весь кусок целиком, не повредив оптоволокно внутри него.

Наконец, кабель нельзя просто сбрасывать с корабля - в воду. Все должно быть экономически выгодно и безопасно. Сначала получают разрешение на использование прибрежных вод от разных стран, затем лицензии на работы и т. д.

После - делают геологическую разведку, оценивают сейсмическую и вулканическую активность в регионе прокладки, смотрят прогнозы метеорологов, рассчитывают вероятность подводных оползней и прочих неожиданностей в регионе, где будет лежать кабель.

Учитывают глубину, плотность дна, характер грунта, наличие вулканов, затонувших кораблей и других посторонних объектов, могущих помешать работам или потребовать удлинения кабеля. Только после тщательно выверенных деталей до мелочей, приступают к загрузке кабеля на корабли и к укладке.

Кабель укладывают непрерывно. Его транспортируют бухтой на корабле к месту укладки, где и спускают на дно. Машины с правильной скоростью разматывают кабель, сохраняя натяжение, пока судно следует по маршруту прокладки. Если кабель оборвется во время монтажа, его можно поднять на судно и тут же отремонтировать.

Кабель, который проложен на дне океана, подвержен различным рискам, которые могут привести к его повреждению или разрыву.

Среди таких рисков - природные явления, такие как землетрясения, цунами, подводные вулканы, оползни, а также человеческие факторы, такие как якоря судов, рыболовные сети, подводные лодки, дноуглубительные работы и т. д.

Поэтому кабель постоянно мониторят с помощью специальных датчиков, которые определяют место и причину неисправности, и ремонтируют с помощью специализированных судов, которые поднимают кабель на поверхность и восстанавливают его целостность.

Ремонт разорванных соединений

Наибольшую опасность для подводных оптических кабелей представляет тектоническая активность, вызывающая землетрясения и подводные оползни, а также деятельность человека — например, повреждения якорями судов или рыболовными тралами. В случае разрыва кабеля для оперативного ремонта задействуется специализированное судно, оснащенное всем необходимым оборудованием.

Место разрыва определяется с помощью рефлектометрии (OTDR — Optical Time Domain Reflectometer), которая позволяет с высокой точностью (до дециметров) выявить точку обрыва по отраженному сигналу. Дополнительно могут использоваться гидролокаторы и подводные роботы (ROV — Remotely Operated Vehicles) для визуального осмотра дна.

После обнаружения повреждения кабель поднимается с глубины с помощью специальных захватов или грабель. Если разрыв произошел на большой глубине (более 5000 метров), применяются глубоководные аппараты. Поврежденный участок вырезается, а вместо него вставляется новый сегмент кабеля.

Соединение выполняется методом сварки оптических волокон (fusion splicing) с последующей изоляцией и герметизацией. Для защиты от воды и механических повреждений место спайки помещается в стальной или полимерный корпус и покрывается несколькими слоями гидроизоляции.

После ремонта кабель тестируется на целостность и пропускную способность с помощью оптических тестеров. Убедившись в надежности соединения, кабель аккуратно укладывают обратно на дно, избегая натяжения и резких изгибов. На мелководье могут использоваться дополнительные защитные меры — например, закапывание в грунт или прокладка в защитных кожухах.

Ремонт может занимать от нескольких часов до нескольких недель в зависимости от глубины, погодных условий и масштаба повреждения. Наиболее сложные случаи — разрывы в глубоководных желобах или в районах с сильными течениями.

Все этапы ремонта проходят под строгим контролем инженеров, которые проверяют качество сварки, герметизацию и механическую прочность. После завершения работ связь между континентами восстанавливается, а данные о ремонте заносятся в базу для дальнейшего мониторинга.

Ремонт трансокеанических подводных кабелей — это высокотехнологичная и ответственная задача, требующая не только специализированного оборудования, но и слаженной работы команды. Несмотря на сложность, современные технологии позволяют быстро и надежно восстанавливать поврежденные линии, обеспечивая бесперебойную глобальную связь.

Сколько стоит ремонт подводных интернет-кабелей?

Ремонт подводных кабелей - одна из самых дорогостоящих операций в телекоммуникационной отрасли. Средняя стоимость восстановления поврежденного участка составляет 1 - 2 миллиона долларов, а в сложных случаях может достигать 5 миллионов.

От чего зависит цена?

-

Глубина залегания (ремонт на 5000 м дороже, чем на 1000 м);

-

Удаленность от сервисных баз;

-

Срочность операции (аварийный ремонт стоит дороже);

-

Сложность повреждения (разрыв vs частичное повреждение);

-

Погодные условия (шторм увеличивает стоимость).

Кто оплачивает ремонт?

Расходы распределяются между консорциумом операторов, использующих данный кабель. Например, ремонт кабеля SEA-ME-WE 3 в 2020 году обошелся в $1.8 млн, которые разделили 32 телеком-компании.

Рекордные случаи:

-

В 2006 году землетрясение у берегов Тайваня повредило 8 кабелей одновременно. Общий ущерб превысил $50 млн.

-

Ремонт кабеля Apollo после повреждения рыболовным судном в 2017 году занял 3 недели и стоил $3.2 млн.

Будущее подводных кабелей: 5 ключевых направлений развития

-

Квантовая защита данных

-

Китай уже тестирует квантовое шифрование на линии Шанхай-Нинбо;

-

Европейский проект Quantum Flagship инвестирует €1 млрд в защищенные каналы;

-

Ожидается, что к 2030 году 15% трансатлантических кабелей получат квантовую защиту.

-

-

Гиперскоростные магистрали

-

Google и Meta совместно инвестируют $10 млрд в проекты:

-

Blue-Raman (Италия-Индия);

-

Echo (США-Сингапур);

-

2Africa (45 000 км вокруг Африки).

-

-

Новое поколение кабелей будет передавать до 500 Тбит/с (в 5 раз больше современных);

-

-

Покорение последнего рубежа - Антарктиды

-

Проект Antarctic Express предполагает прокладку кабеля до станции Мак-Мердо к 2026 году;

-

Длина: 3700 км от Новой Зеландии;

-

Стоимость: $300-500 млн;

-

Это обеспечит ученым скорость до 100 Гбит/с вместо текущих 10 Мбит/с.

-

-

Экологичные решения

-

Внедрение биополимерных покрытий вместо пластика;

-

Использование энергии океанских течений для питания ретрансляторов;

-

Проект "Зеленый кабель" в Северном море (снижение углеродного следа на 40%).

-

-

Искусственный интеллект в мониторинге

-

Системы предиктивной аналитики для предупреждения повреждений;

-

Автономные подводные дроны для инспекции трасс;

-

Машинное обучение для оптимизации маршрутов прокладки.

-

Квантовая защита телекоммуникационных кабелей представляет собой передовую технологию, основанную на принципах квантовой физики, которая обеспечивает высокий уровень безопасности передачи данных. В отличие от традиционных методов шифрования, квантовая защита использует квантовые состояния фотонов для передачи шифровальных ключей, что делает невозможным незаметный перехват данных.

Что нас ждет к 2030 году?

- Общая длина подводных кабелей превысит 3 млн. км;

- Пропускная способность возрастет в 10 раз;

- Появятся первые коммерческие гибридные (оптика+квант) линии;

- Антарктида будет подключена к глобальной сети;

- Срок службы кабелей увеличится с 25 до 40 лет.

Андрей Повный

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное:

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное: