Материалы современных изоляторов

На сегодняшний день всюду на нашей планете, на суше и под водой есть линии электропередач. На территории одного только бывшего Советского Союза протяженность всех линий электропередач такова, что многократно превышает длину экватора. И ни одна воздушная ЛЭП не обходится сегодня без применения изоляторов. Благодаря изоляторам стало возможным возведение надежных и стойких энергосистем с постоянным рабочим напряжением до 0,5 мегавольт.

Большое количество различных изоляторов, каждый из которых подходит для решения своих задач, конструктивно различаются, но при этом достаточно функциональны. Они обеспечивают надежную изоляцию высоковольтных линий электропередач от токопроводящих опор, поскольку диэлектрические свойства материалов изоляторов обеспечивают это.

Каждая из секций изолятора, как и изолятор в целом, служит на протяжении всего периода эксплуатации высоковольтной линии, по этой причине, главное требование к изолятору — долговечность. И материал изолятора обязан это условие обеспечить. Основные материалы изоляторов это: стекло, фарфор и полимеры.

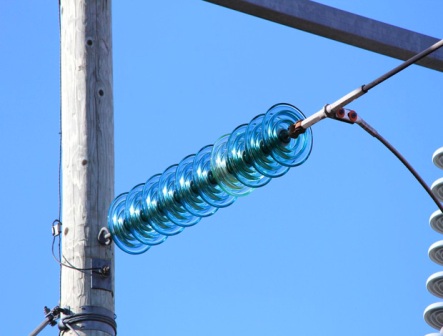

Стекло, применяемое в изоляторах, не обычное, это закаленное стекло, отличающееся особой прочностью, и подвесные изоляторы на его основе, собранные в конструкцию гирлянды, обладают превосходными диэлектрическими свойствами, при этом цена достаточно невысока для изделий такого рода, имеющих столь важное значение.

Фарфор имеет наивысшую прочность среди традиционных материалов изоляторов. Он безболезненно способен выдержать даже удар молнии, благодаря тому, что сырая масса фарфора пластична, и форму можно придать наиболее оптимальную, чтобы конфигурация готового изолятора получилась наименее уязвимой даже для столь грозного атмосферного явления.

Полимерные изоляторы - наиболее современное решение, их начали делать и применять относительно недавно. Полимерные изоляторы для ЛЭП прочны, обладают превосходными диэлектрическими свойствами, а их производство не связано с большими материальными затратами. Для сотен киловольт полимерный изолятор не подойдет, однако для десятков киловольт полимерный изолятор — как раз то, что надо. Далее подробно рассмотрим материалы современных изоляторов.

Развивающееся в последние годы производство изоляторов на основе кремнийорганической резины — более прогрессивное решение.

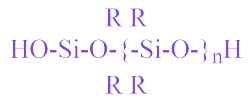

Кремнийорганическая резина — это каучук, который по своей природе эластичен. Именно по этой причине кремнийорганическую резину широко используют в качестве материала изоляции многих гибких кабелей. Вообще, в энергетике используются различные каучуки: бутадиен-стирольные, бутадиеновые, кремнийорганические и этиленпропиленовые, а также натуральные. В основе кремнийорганической резины — полиорганосилоксаны.

В этой формуле R – органические радикалы. Тип радикалов определяет характеристики кремнийорганической резины. В основной цепи могут быть как кремний с кислородом, так и азот, бор, углерод. Соответственно, силоксазановые, боросилоксаноые и силкарбоновые каучуки получатся в итоге.

Кремнийорганическую резину получают путем вулканизации каучука, то есть сшивают молекулы в пространственные комплексы. Получается химическая связь по радикалам либо по концевым ОН и Н группам. Реакцию проводят при помощи радиационного облучения, или с применением химических агентов при высокой температуре. Завод-изготовитель поставляет готовую к вулканизации массу.

Кремнийорганическая резина в чистом виде не отличается высокими электротехническими свойствами, она оказывается непрочной, уязвимой для озона и света. Поэтому для получения достаточно надежного изолятора, необходим композитный материал на базе кремнийорганической резины. Для достижения приемлемого качества, добавляют активный усиливающий наполнитель, которым служат нанопрошки двуокиси титана и двуокиси кремния. Получается материал с приемлемыми свойствами. Вот средние значения характеристик:

-

Плотность: 1350 кг/м3;

-

Прочность разрыва: 5 МПа;

-

Теплоемкость: 1350 Дж/кг-К;

-

Теплопроводность: 1,1 Вт/м-к;

-

Электрическая прочность: 21 кВ/мм;

-

Тангенс угла диэлектрических потерь: 0,00125;

-

Удельное поверхностное сопротивление: 50,5 ТОм;

-

Удельное объемное сопротивление: 5,5 ТОм-м.

-

Диэлектрическая проницаемость: 3,25.

В итоге о кремнийорганической резине можно отметить, что электрофизические свойства ее удовлетворительны, теплопроводность достаточно высока, механическая прочность оставляет желать лучшего. Примечательна стойкость к свету, озону, маслу. Рабочие температуры в диапазоне от -90°С до +250°С. Материал влагонепроницаем, но масло-бензонестоек и газопроницаем.

Фарфор. Говоря о фарфоре, электротехническом фарфоре для изоляторов, вспомним, что это искусственный минерал на базе глины, кварца и полевого шпата. Термообработкой по керамической технологии добиваются готового продукта.

Наиболее примечательные свойства электротехнического фарфора — это термостойкость, химическая стойкость, стойкость к атмосферным явлениям разного рода, электрическая и механическая прочность, низкая себестоимость. Именно исходя из этих достоинств фарфор применяют для изготовления изоляторов. Вот его усредненные характеристики:

-

Плотность: 2400 кг/м3;

-

Прочность разрыва: 90 МПа;

-

Теплоемкость: 1350 Дж/кг-К;

-

Теплопроводность: 1,1 Вт/м-к;

-

Электрическая прочность: 27,5 кВ/мм;

-

Тангенс угла диэлектрических потерь: 0,02;

-

Удельное поверхностное сопротивление: 0,5 ТОм;

-

Удельное объемное сопротивление: 0,1 ТОм-м.

-

Диэлектрическая проницаемость: 7.

Если сравнить фарфор и кремнийорганическую резину, то по сравнению с резиной, фарфор хрупок, очень тяжел, имеет высокий тангенс угла диэлектрических потерь.

Что касается стекла, то электротехническое стекло по сравнению с фарфором имеет более стабильную сырьевую базу, технология его производства проще, легче автоматизируется, и главное — легко на глаз выявить неисправность, повреждение изолятора. Пробой в гирлянде стеклянного изолятора приводит к падению диэлектрической юбки на землю, а при пробое фарфора юбка не повреждается. Поврежденный изолятор из стекла сразу видно, а для диагностики фарфора приходится прибегать к использованию дополнительных приборов, приборов ночного видения.

Химически электротехническое стекло представляет собой набор оксидов натрия, бора, кальция, кремния, алюминия и т. д. Это по сути очень-очень густая жидкость. Электротехническое стекло отличается от обычного щелочного, это малощелочное стекло, оно не растрескивается и не мутнеет в процессе эксплуатации. Вот его характеристики:

-

Плотность: 2500 кг/м3;

-

Прочность разрыва: 90 МПа;

-

Теплоемкость: 1000 Дж/кг-К;

-

Теплопроводность: 0,92 Вт/м-к;

-

Электрическая прочность: 48 кВ/мм;

-

Тангенс угла диэлектрических потерь: 0,024;

-

Удельное поверхностное сопротивление: 100 ТОм;

-

Удельное объемное сопротивление: 1 ТОм-м.

-

Диэлектрическая проницаемость: 7.

Из недостатков стеклянных изоляторов относится высокая энергоемкость при производстве электротехнического стекла, поскольку его нужно долгое время варить.