С каждым днем процесс создания электронных схем и устройств становится все более автоматизированным. Благодаря прогрессу в области робототехники, труд людей заменяется современными машинами, что увеличивает эффективность производства и качество конечного продукта.

Рассмотрим основные типы станков, применяемых на различных этапах производственного процесса, и преимущества их использования.

Сегодня концепция полностью роботизированной производственной линии по созданию электронных схем широко принята большинством ведущих мировых производителей.

Уменьшение или значительное сокращение числа сотрудников, непосредственно участвующих в производственном процессе, приносит множество преимуществ. Такие заводы могут работать без перерыва, не требуя освещения, кондиционирования, планирования выходных или решения ряда других вопросов, связанных с присутствием сотрудников на производстве.

Преимущества автоматизации производства электроники

С развитием технологий процесс создания электронных схем становится все более сложным. Это связано с такими факторами, как уменьшение размеров компонентов, увеличение плотности их расположения на плате и сложность мозаичной конструкции дорожек.

Маленькие и чувствительные компоненты требуют особого внимания и точности при размещении, что часто выходит за рамки возможностей даже хорошо обученных и опытных сотрудников.

Такие факторы могут стать серьезными проблемами, замедляющими процесс сборки и тестирования продукта. Они также влекут за собой риск потерь из-за повреждения компонентов, ошибок или низкой эффективности производства.

В условиях растущей конкуренции и высоких ожиданий пользователей, производители ищут инновационные решения, которые могут улучшить эффективность производственного процесса.

Повышение уровня автоматизации производственного процесса обычно приводит к улучшению качества продукции и эффективности ее производства при одновременном снижении эксплуатационных затрат.

Практически каждый этап производственного процесса может быть успешно автоматизирован. Эти процедуры наиболее эффективно используются для таких операций, как размещение компонентов, сборка, травление или тестирование систем.

Большинство этих операций легко повторяемы, что способствует использованию автоматизированных решений. Промышленные роботы позволяют существенно снизить эксплуатационные расходы компании за счет сокращения численности сотрудников при одновременном сокращении сроков производства и уменьшении количества ошибок и материальных потерь.

Смотрите также: Роль и значение автоматизации в процессе производства электронной аппаратуры

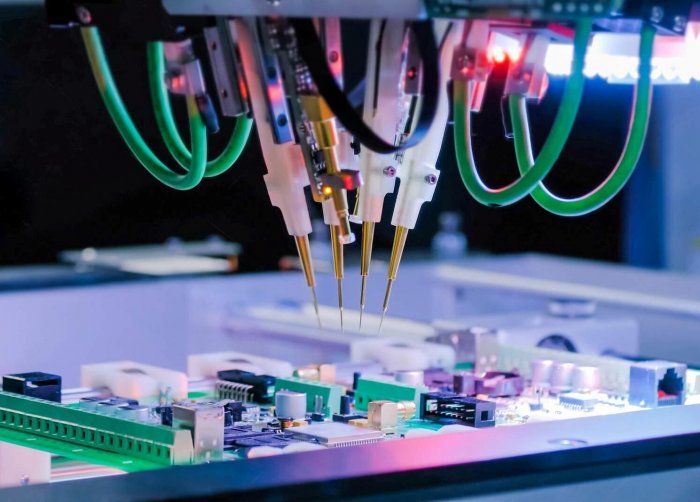

Монтаж печатных плат

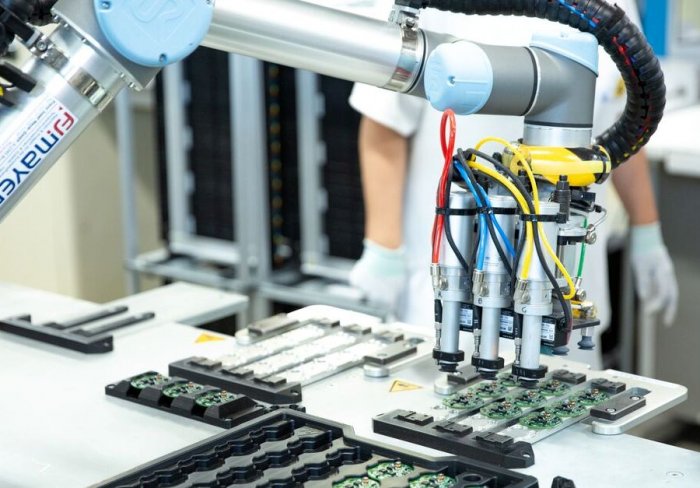

Роботы, оснащенные набором датчиков и другими передовыми технологиями, способны точно манипулировать положением объекта. Это используется, в частности, в машинах для захвата и размещения, которые служат для расположения компонентов на поверхности печатной платы.

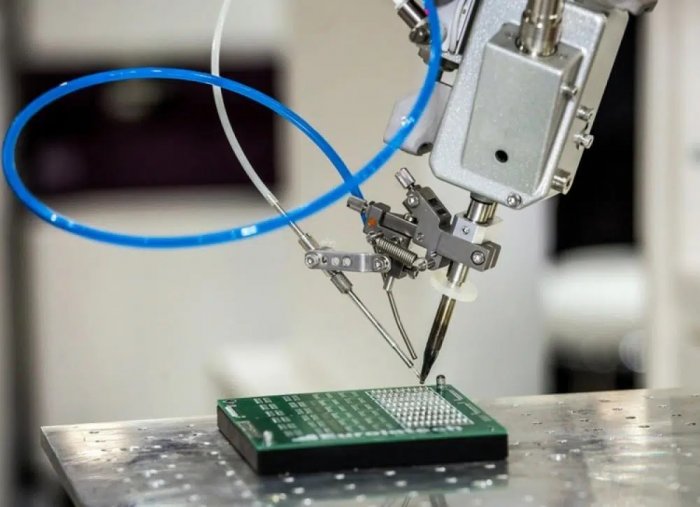

Возможность точного контроля положения также используется в таких задачах, как нанесение на поверхность устройств различных дополнительных слоев материалов, например, герметиков или клеев.

Использование роботов значительно облегчает и улучшает процесс миниатюризации устройств, поскольку они справляются с небольшими объектами гораздо лучше, чем люди, при этом обеспечивая соответствующую точность и условия безопасности.

В 1980-х годах в производстве электронных схем были впервые использованы подъемно-транспортные машины. Сегодня они стали практически незаменимым элементом технологии поверхностного монтажа (SMT), необходимым для создания устройств с использованием систем этого типа. Эти машины обычно оснащены набором камер высокого разрешения для точного определения местоположения объекта.

Компоненты, которые нужно разместить, обычно поставляются на бумажных или пластиковых лентах, а печатные платы перемещаются по транспортной линии. Современные машины способны собирать несколько сотен тысяч деталей в час, используя множество головок, работающих параллельно.

В дополнение к этому, современные машины для монтажа печатных плат оснащены функциями автоматического определения ошибок, что позволяет обнаруживать и исправлять проблемы на ранних стадиях процесса. Это значительно сокращает время на отладку и увеличивает общую производительность.

С развитием технологий и увеличением сложности электронных устройств, требования к точности и скорости монтажа печатных плат продолжают расти. В ответ на эти вызовы, производители оборудования постоянно улучшают свои машины, внедряя новые технологии и алгоритмы.

Однако, несмотря на все преимущества автоматизации, человеческий фактор остается важным элементом в процессе монтажа печатных плат. Опытные специалисты необходимы для настройки и обслуживания оборудования, а также для контроля качества.

Автоматизированный контроль и тестирование

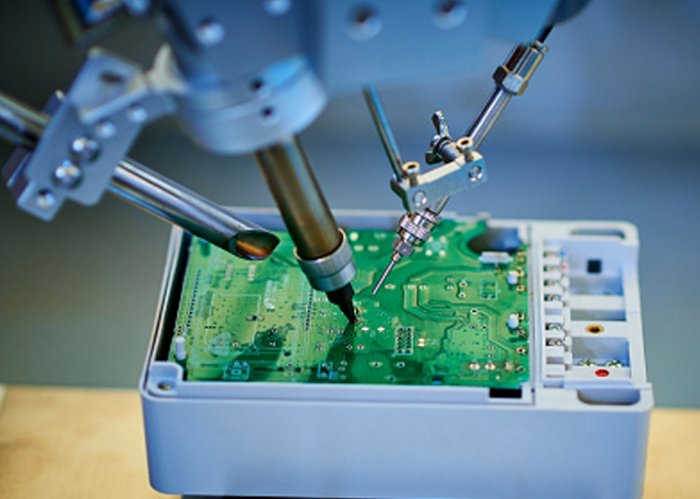

Сложность и изощренность печатных плат постоянно растут, что порождает необходимость внедрения более эффективных методов тестирования схем. Технология автоматического контроля цепей предлагает решение этой проблемы.

Для большинства современных устройств стандартный визуальный осмотр сотрудником отдела контроля качества становится невозможным и неэффективным из-за высокой плотности размещения компонентов на плате и наличия компонентов с невидимыми выводами.

Автоматизированный контроль и тестирование позволяют проводить более сложные и детальные проверки, которые были бы невозможны или слишком трудоемки для человека. Например, можно провести тестирование на уровне отдельных компонентов, проверяя их работоспособность и совместимость с другими элементами платы.

Также стоит отметить, что автоматизация позволяет значительно ускорить процесс тестирования. Роботы могут работать круглосуточно без перерывов и усталости, что позволяет сократить время, необходимое для проверки большого количества плат.

Типичный автоматизированный контроль включает несколько последовательных этапов, таких как автоматический оптический и рентгеновский контроль. Записанное изображение сравнивается с ранее сохраненным шаблоном, а иногда для обнаружения ошибок используются алгоритмы, основанные на методах машинного обучения.

Этот вид контроля позволяет обнаружить неисправности, связанные с неправильным расположением элементов, наличием неправильных паяных соединений и многими другими видами дефектов.

Еще одним часто используемым этапом проверки исправности устройства является проверка электрических соединений. Кроме того, с помощью камер, записывающих инфракрасный сигнал, можно провести термический анализ рабочей платы, что позволяет обнаружить потенциальные точки повреждения.

Одним из основных преимуществ использования роботизированных инструментов является возможность точно добраться до труднодоступных мест.

Исключение человеческого фактора существенно снижает риск ошибок, возникающих в результате неточных манипуляций с измерительным оборудованием. Эти ошибки могут привести к коротким замыканиям, которые могут повредить плату и привести к поражению электрическим током работающего с ней сотрудника.

Роботизированные инструменты также очень эффективны при тестировании экранов и других интерфейсов с сенсорным управлением.

Робот способен генерировать один и тот же входной сигнал для всех циклов тестирования с высокой повторяемостью — прикладывать одинаковое усилие касания к одному и тому же месту экрана в течение одного и того же периода для каждого тестируемого устройства.

Автоматизация процесса упаковки

Роботы отлично подходят для упаковки и подготовки готовых устройств к дальнейшей отправке.

Один из последних этапов производства продукции – упаковка – также может быть успешно роботизирован. Автоматизированные упаковочные машины позволяют значительно повысить скорость, эффективность и повторяемость процесса упаковки, обеспечивая при этом более эффективное использование доступного пространства.

Они также снижают риск ошибок, вызванных человеческим фактором, таких как повреждение упаковки или продукции. Они значительно снижают риск повреждения чувствительных компонентов из-за электростатического разряда.

Автоматизированные упаковочные машины могут быть оснащены различными датчиками и сканерами для контроля качества упаковки и продукции. Это может включать в себя проверку целостности упаковки, наличие всех необходимых компонентов внутри и соответствие маркировки требованиям.

Современные роботы для упаковки могут работать с различными типами упаковки, включая коробки, пакеты, термоусадочную пленку и даже более сложные виды упаковки, такие как вакуумная упаковка.

Они могут быть настроены на работу с продукцией различных размеров и форм, что делает их универсальным решением для многих отраслей промышленности.

Современные тенденции в области автоматизации и робототехники

Спрос на применение роботов и автоматизированных систем в производстве электроники постоянно увеличивается. На данный момент этот сектор составляет около 30% от общего спроса на промышленные роботы. Он занимает второе место после автомобильной промышленности, которая генерирует более 40% спроса.

Однако, наблюдается тенденция сокращения разрыва между этими двумя отраслями, и предполагается, что в ближайшем будущем производство электронных устройств возглавит рейтинг наиболее автоматизированных отраслей.

С учетом снижения цен на этот вид оборудования, даже малые и средние производственные предприятия успешно внедряют процесс автоматизации. Это способствует увеличению числа обученных специалистов, которые могут эффективно реализовать процесс внедрения и интеграции роботов в производственную среду, а также контролировать и поддерживать их работу.

Гибкость, простота программирования и возможность адаптации к потребностям приложений делают роботизацию и автоматизацию задач, ранее выполняемых вручную, все более привлекательными.

Адаптация роботов к изменяющимся производственным требованиям обычно требует только их перепрограммирования или замены некоторых компонентов и аксессуаров, таких как манипуляторы.

Современные станки, оснащенные решениями из области Интернета вещей (IoT), позволяют мониторить и управлять производственным процессом в режиме реального времени, что открывает возможности для дальнейшей оптимизации потока ресурсов и организации труда на уровне всего предприятия.

В свете этих тенденций, важность искусственного интеллекта (AI) и машинного обучения в автоматизации и робототехнике продолжает расти. Эти технологии позволяют роботам обучаться и адаптироваться к новым задачам, улучшая их производительность и эффективность.

Кроме того, развитие технологий беспроводной связи, таких как 5G, обещает улучшить возможности удаленного управления и координации роботов, что может привести к созданию более гибких и адаптивных производственных систем.

Коллаборативные роботы

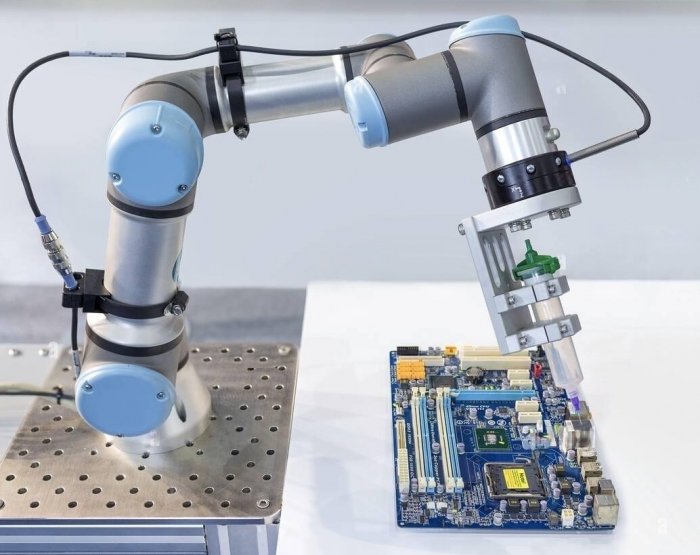

Относительно новым направлением в робототехнике являются так называемые коллаборативные роботы, или коботы. Это роботы, спроектированные для работы в непосредственном контакте с операторами-людьми, без необходимости использования защитных ограждений. Встроенные механизмы безопасности позволяют им обнаруживать потенциально опасные ситуации, например, столкновение с сотрудником, и предотвращать их.

Эти устройства могут работать непосредственно на сборочных и производственных линиях, автоматизируя отдельные задачи. Они также отличаются простотой программирования и высокой гибкостью, что позволяет им выполнять широкий спектр различных задач в зависимости от текущих потребностей.

Коллаборативные роботы способны обучаться и адаптироваться к изменяющимся условиям производства. Они могут быть перепрограммированы для выполнения новых задач или для работы в измененных условиях, что делает их идеальным решением для быстро меняющихся производственных сред.

Такие роботы могут быть интегрированы в существующие производственные системы без необходимости значительных изменений в инфраструктуре.

Коллаборативные роботы представляют особый интерес для малых и средних предприятий, которые по различным причинам (например, финансовым) не могут позволить себе полную автоматизацию производственного процесса

Выводы

Прогресс в области автоматизации и роботизации процесса производства электронных систем и устройств способствует замене человеческого труда на работу технологически совершенных роботов, которые могут быстрее и эффективнее выполнять широкий спектр различных задач.

Сегодня стандартом в отрасли является полная или хотя бы частичная автоматизация таких процессов, как производство полупроводниковых систем, размещение компонентов на платах, сборка компонентов, пайка, тестирование и упаковка устройств.

Роботы и машины идеально подходят для производства современных технологически продвинутых электронных устройств. Они идеально подходят для повторяющихся действий, требующих высокой точности движений.

Оснащенные набором датчиков, они способны эффективно взаимодействовать с окружающей средой, в том числе с людьми.

Постоянное снижение стоимости технологии и увеличение простоты использования делают эти инструменты доступными даже для малых и средних производственных предприятий.

Андрей Повный