Оксидно-цинковые варисторы представляют собой полупроводниковые изделия с симметричной нелинейной вольтамперной характеристикой (ВАХ). Наиболее широкое применение такие варисторы нашли в ограничителях перенапряжений (ОПН), в особенности для защиты электрооборудования от грозовых и коммутационных перенапряжений. О параметрах и характеристиках этого оборудования – в публикуемой ниже статье.

Оксидно-цинковый варистор (ОЦВ) является основным рабочим элементом конструкции ограничителя перенапряжений нелинейного (ОПН), поэтому к электрическим характеристикам варистора предъявляются повышенные требования по стабильности при различных воздействующих факторах.

Так, варисторы должны быть стойкими к старению при воздействии длительного рабочего напряжения, быть способны рассеивать выделяемую энергию в процессе прохождения заданных импульсов тока и ограничивать напряжение до безопасной величины при возникновении перенапряжений.

Научно-исследовательские работы в области разработки варисторов для ОПН на основе оксида цинка были начаты еще в 80-х годах прошлого столетия в отделе защитных аппаратов Всероссийского электротехнического института.

Основные параметры

Ограничитель перенапряжений нелинейный – электрический аппарат, предназначенный для защиты изоляции электрооборудования от грозовых и коммутационных перенапряжений.

Достоинством этих устройств является то, что в них отсутствуют искровые промежутки. Такие устройства могут ограничивать как грозовые, так и коммутационные перенапряжения в электроустановках любого класса напряжения и обладают высокой надежностью.

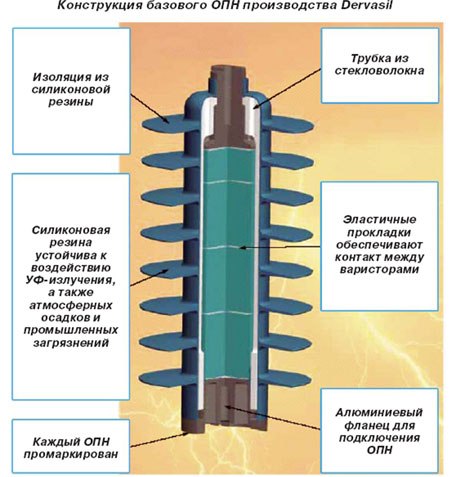

ОПН представляет собой столб последовательно соединенных единичных варисторов, и его основные параметры являются одновременно и параметрами высоконелинейных варисторов.

К оксидно-цинковым варисторам, являющимся основным элементом ОПН, предъявляются высокие требования по стабильности вольтамперной характеристики. Из-за того, что варисторы постоянно находятся под напряжением, к ним также предъявляются высокие требования по тепловой устойчивости.

Один из самых важных параметров – остающееся напряжение, которое определяется как максимальное значение напряжения на ограничителе (варисторе) при прохождении через него импульсов тока заданной амплитуды и формы.

Для однозначности принято оперировать относительными величинами, т. е. рассматривать остающиеся напряжения по отношению к остающемуся напряжению при заданном импульсе тока (например, при импульсе тока 500 А, 8/20 мкс).

Еще один важный параметр, характеризующий способность ОПН поглощать энергию коммутационных перенапряжений без повреждения, – это пропускная способность, т. е. способность варисторов многократно (обычно 18-20 раз) выдерживать импульсы тока с заданной амплитудой и длительностью (обычно 2000 мкс) без разрушения и изменения своих характеристик.

Пропускная способность – нормируемое изготовителем максимальное значение прямоугольного импульса тока длительностью 2000 мкс (тока пропускной способности). ОПН должен выдержать 18 таких воздействий с принятой последовательностью их приложения без потери рабочих качеств. По пропускной способности ограничители перенапряжений подразделяются на классы. Каждому классу соответствует удельная энергия импульса.

Наконец, важной характеристикой современных оксидно-цинковых варисторов является стабильность при длительном воздействии переменного напряжения.

При испытаниях на ускоренное старение варисторы должны иметь падающую зависимость мощности потерь в варисторах (Р) от времени воздействия (t) переменного напряжения при повышенной температуре. Такие «нестарящиеся» варисторы допускают более продолжительную эксплуатацию при одинаковых условиях по сравнению с ОПН, в которых применяются «старящиеся» варисторы.

Производство варисторов

Варисторы обладают нелинейной вольтамперной характеристикой благодаря полупроводниковым свойствам материала, из которого они состоят. Эти свойства определяются особенностями микроструктуры варистора и химическим составом его материала.

Даже небольшое изменение соотношения элементов, составляющих материал варистора, или добавление малого количества новых примесей может привести к существенному изменению его вольтамперной характеристики и других электрических параметров.

На микроструктуру и электрические характеристики варисторов также влияют изменения, вносимые в технологический процесс производства варисторов. Для получения качественных варисторов чрезвычайно важной является стабильность всех показателей технологического процесса их производства.

Оксидно-цинковые варисторы получают методом керамической технологии. Однако имеется ряд особенностей, обусловленных тем, что в полупроводниковой керамике электрофизические свойства определяются не основной составляющей микроструктуры (кристаллитами), а межкристаллитными границами. Поэтому при изготовлении нелинейных полупроводников по керамической технология ставятся две основные задачи.

Во-первых, необходимо обеспечить плотную структуру обожженного материала с минимальной пористостью. Во-вторых, требуется создание межкристаллитного барьерного слоя.

Барьерный слой представляет собой контакт двух соседних кристаллитов, поверхности которых содержат локализованные электронные состояния, созданные легированием и адсорбцией. Поэтому технология варисторов должна удовлетворять ряду специфических требований к чистоте, дисперсности исходных материалов и режиму смешения порошков. В качестве исходных материалов используются порошки с содержанием основного вещества не менее 99,0 – 99,8%.

Шихта (смесь исходных материалов) в основном состоит из оксида цинка с добавлением различных оксидов металлов. Гомогенизация и смешение шихтовых материалов с дистиллированной водой производятся в диспергаторе и шаровых барабанных мельницах.

При заданной концентрации шликера его вязкость контролируется вискозиметром. Сушка шликера и гранулирование производятся в распылительной сушилке, при оптимальном режиме работы которой получаются гранулы пресс-порошка в диапазоне 50 – 150 мкм. На этом этапе контролируется размер гранул, влажность и сыпучесть порошка. Прессование варисторов осуществляется на гидравлическом прессе.

Отпрессовки должны отвечать определенным требованиям по плотности, габаритам и плоско-параллельности. Отпрессовки подвергаются обжигу предварительному для удаления связующего вещества и окончательному, в ходе которых формируются потенциальные барьеры и прослоечная фаза.

Обжиг производится в камерных печах. После окончательного обжига заготовки шлифуются, на торцевую поверхность наносится металлизация, а на боковую поверхность – специальное покрытие.

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное:

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное: