Слово «полимер» происходит от «мономер», заменой приставки «моно» на приставку «поли», означающую «много». Дело в том, что в процессе химического синтеза полимеры получают из мономеров: полиэтилен — из этилена, полистирол — из стирола, поливинилхлорид (ПВХ, полихлорвинил) — из винилхлорида (хлорвинила) и т. д.

Так получают каучуки и резины, синтетические смолы и текстолиты, лаки и клеи, волокна и пластики, герметики, замазки и прочее. Широкое применение находят полимеры в качестве электроизоляционных материалов. О них и пойдет речь далее.

Все полимерные материалы, применяемые в качестве электроизоляционных, можно легко разделить на четыре типа по их характерным физическим особенностям: термопласты, реактопласты, слоистые пластики и пластики (пластические массы). Рассмотрим каждый тип полимеров отдельно.

Термопласты

«Термо» - тепло, «пласт» - вылепленный. Суть в том, что даже при нагревании структура термопласта остается неизменной, он просто переходит их твердого состояния в мягкое, пластичное, и легко поддается обработке и многократной переработке.

Яркие представители термопластов: поливинилхлорид, полиэтилен, полистирол, полипропилен, полиформальдегид, полиамиды, полиакрилаты, фторопласты и т. д. Кстати, все представители термопластов кроме фторопластов легко склеиваются и свариваются.

Из термопласта, когда он перешел под действием высокой температуры в вязкотекучее состояние, можно формовать изделия, либо аналогичным путем перерабатывать отходы из термопластов. Термопласты легко поддаются литью и экструзии. При этом не происходит реакций превращения термопластов, они могут быть многократно переработаны и переформованы.

Типичный представитель изделия из термопласта — ПВХ-изолента. Если ее немного разогреть, то она размягчится, но после остывания вновь станет довольно плотной. ПВХ-изолента во все времена пользовалась популярностью у специалистов по электромонтажным работам.

Реактопласты

В отличие от чистых термопластов, реактопласты представляют собой такие полимеры, которые от термического воздействия сначала переходят в вязкое пластическое состояние, а затем в твердое неплавкое и нерастворимое состояние.

Если попытаться повторно расплавить затвердевший реактопласт, то он уже не станет таким же вязким, а если продолжить разогрев — необратимо разрушится. Так происходит потому, что переработка реактопластов сопровождается необратимой химической реакцией, и если изделие сформировано, то дальнейшая его переформовка невозможна.

К реактопластам относятся: аминопласты, силиконопласты, фенопласты, эпоксидопласты, уретано-пласты, анилинопласты и прочие. Полиэфирные и эпоксидные, карбидные и фенлоформальдегидные смолы — лежат в основе наиболее распространенных реактопластов. Как правило, реактопласты тверже термопластов, а изделия из них зачастую содержат наполнители, такие как сажа, мел, стекловолокно и т. д.

Пример особого изделия из реактопласта — термоусаживаемая трубка или термоусаживаемый рукав. Обработанный радиацией полимер при нагревании сожмется, но обратно разжать его вам уже не удастся. Такие трубки применяются для изоляции электротехнических изделий и проводов.

Слоистые пластики

К слоистым пластикам относится множество материалов, включающих листовые волокнистые наполнители и полимеры, пропитанные наполнителями и склеивающими составами, превращающими отдельные листы — в плотные многослойные пластики.

Листовые электроизоляционные материалы как раз и изготавливают в основном из слоистых пластиков, поскольку из них удобно получать листы нужных толщины и размера, требуемой формы поверхности.

Яркие представители слоистых пластиков — текстолит, гетинакс, древеснослоистые пластики, асбестотекстолит и т. д.

В основе гетинакса — бакелит и бумага. Слой бакелитового лака наносят на бумагу, затем сворачивают бумагу в несколько слоев, после чего отправляют под пресс высокого давления в условиях повышенной температуры.

Термическое действие на бакелит переводит его в новое — в неплавкое и нерастворимое состояние — получается прочный листовой материал высокой твердости, обладающий отличными электроизоляционными свойствами. При этом материал хорошо режется, сверлится, пилится — легко поддается механической обработке.

Из гетинакса делают детали различных электротехнических изделий, которым необходима надежная изоляция, например изоляционные стойки и шайбы. Заменив бумагу на ткань, получим уже не гетинакс, а текстолит — более прочный, износостойкий слоистый пластик.

Текстолит по устойчивости на трение превосходит некоторые металлы, не даром из него иногда делают шестерни механизмов. Стеклотекстолит — еще более стойкий материал — стеклянная ткань делает его нагревостойким.

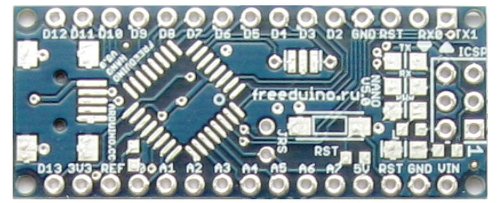

Фольгированный стеклотекстолит и фольгированный гетинакс традиционно применяют для изготовления печатных плат различных электронных устройств: с одной или с двух сторон на такой стеклотекстолит нанесена медная оксидированная фольга (она включена в процесс формирования слоистого пластика на стадии прессования с клеем).

Для особых применений фольга может быть никелевая или хромированная. Когда шаблон дорожек печатной платы перенесен на слой фольги, ненужную фольгу вне шаблона стравливают (например хлорным железом), оставляя медные дорожки. После этого дорожки изолируют паяльной маской, а на плату монтируют (паяют к дорожкам) радиодетали.

Пластические массы

Следующий тип электроизоляционных полимеров — пластические массы (пластики, пластмассы). Они производятся из натуральных и синтетических полимеров, которые и определяют их свойства. Кроме основного полимера, в пластмассу добавляется пластификатор, наполнитель, краситель, стабилизатор.

На диэлектрические свойства пластмассы, на ее теплостойкость и влагопоглощение очень влияет наполнитель, который может быть минеральным или органическим, порошкообразным или волокнистым, листовым или слоистым.

Примеры порошкообразных наполнителей: слюда, сажа, древесная мука, графит, кварцевая мука, тальк, металлический порошок и т. д. Примеры волокнистых наполнителей: стеклянное волокно, асбест, очесы хлопка, мелкокрошенная бумага, древесная крошка и т. д. Слоистые: стеклоткань, асбестовая ткань, бумага, х/б — ткань, древесный шпон и т. д.

Для придания пластику эластичности, к нему добавляют пластификатор. Пластификатор повышает относительное удлинение, уменьшает сопротивление разрыву. Для получения нужного цвета, правильного декоративного эффекта — добавляют краситель. Стабилизатор необходим для того, чтобы пластмасса на протяжении всего срока эксплуатации изделия сохранила свои свойства, и не разложилась бы от действия тепла или солнечных лучей.

Нередко пластики производят только из полимера, не добавляя ничего: оргстекло, винилпласт (пластмасса из хлорвинила), полистирол, полиэтилен и т. д. Зачастую пластики прессуют в формы под давлением в условиях высокой температуры, и получают таким образом полностью готовые изделия.

Когда изделие должно, по замыслу разработчика, содержать какую-то другую деталь, скажем металлическую гайку или втулку, то деталь просто запрессовывается или встраивается еще на стадии формовки.

Если изоляционный материал необходим потребителю не в виде детали, а просто как расходный материал, то он продается традиционно в виде литов, рулонов или расфасован в тару.

Пример пластмассовой электроизоляции — оболочка силового кабеля ВВГ, применяемого для передачи и распределения электроэнергии.

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное:

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное: