Нынешний уровень развития технологического прогресса, вкупе с высоким потреблением и соответствующим спросом, ставит различным производствам все новые и новые планки относительно количества и качества выпускаемой ими продукции. Требуемые сегодня объемы уже невозможно обеспечить не прибегая к всесторонней автоматизации.

В результате одним из главных новшеств за последнее десятилетие стало широкое внедрение станков с ЧПУ — станков с числовым программным управлением.

Задача повышения эффективности машиностроения может быть решена на основе комплексной механизации и автоматизации производственных процессов, улучшения структуры парка металлообрабатывающего оборудования, за счет внедрения станков с программным управлением, промышленных роботов, автоматических линий и комплексов, т. е. возможности быстрой переналадки оборудования при переходе на различные виды продукции.

Промышленный робот (автоматический манипулятор с программным управлением) является автоматической машиной (стационарной или передвижной), состоящей из исполнительного устройства в виде манипулятора, имеющего несколько степеней подвижности, и перепрограммируемого устройства программного управления для выполнения в производственном процессе двигательных и управляющих функций.

Подробнее про роботов:

Классификация промышленных роботов

Виды промышленных роботов в современном производстве

Автоматизация управления любым объектом заключается в подчинении движения этот объекта определенным требованиям, обеспечивающим наилучшее выполнение им своего целевого назначения. Такая организация движения объекта реализуется посредством устройств автоматического управления — управляющих машин, к которым относятся и системы программного управления.

Программное управление заключается в том, что требуемые режимы движения какого-либо управляемого объекта заранее рассчитываются и фиксируются в соответствующих хранителях информации — органах памяти. Процесс управления сводится к воспроизведению объектом движений, зафиксированных данной программой.

Программное управление – управление с помощью систем, обеспечивающих быстрый переход на любую программу работы путем набора ее или записи условным кодом на программоносителе, с помощью которого она вводится в устройство управления.

Числовое программное управление станком – управление обработкой заготовки на станке по управляющей программе (УП), в которой данные заданы в цифровой форме.

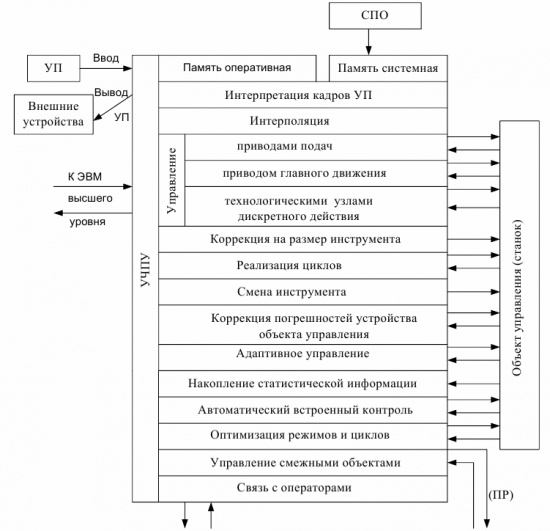

Системы числового программного управления (ЧПУ) строятся на базе аппаратных и программных средств, ориентированных на применение микропроцессоров и современных микро-ЭВМ с периферийным оборудованием, на применении быстродействующего автоматизированного электропривода, обеспечивающего воспроизведение программных траекторий движения, а также системах автоматизированного проектирования, подготовки и отладки системного и прикладного программного обеспечения.

Внешний вид УЧПУ модели WinPCNC

Итак, ЧПУ (числовое программное управление) представляет собой по сути компьютеризированную систему управления механизмами станка, использующую для выполнения тех или иных поставленных задач определенные машинные команды. Данная технология позволила многим предприятиям резко повысить их производственные мощности и параллельно понизить себестоимость выпускаемой продукции.

Программирование порядка и режима работы станка с ЧПУ осуществляется при помощи наборов специальных функций и алгоритмов, понятных цифровой системе управления. Количество и качество подаваемых системе управления команд, а также особенности программирования каждого станка, зависят как от профессионализма оператора, так и от возможностей конкретного станка, которые могут быть изначально ограничены его конструкцией.

Многие фрезерные станки, например, допускают программирование движения рабочего инструмента, но при этом вовсе не допускают движения рабочего стола. Другие станки допускают выполнение большего количества программируемых действий, поэтому и у оператора простор для управления оказывается шире. Иногда все что нужно от оператора — вовремя менять заготовки и следить за износом рабочего инструмента, а со всем остальным справится программа.

Устройство станков с ЧПУ

В конструкцию станка с ЧПУ входит несколько узлов, каждый из которых, будучи частью целого, имеет свое функциональное назначение. Могут присутствовать дополнительные узлы, вносящие в систему агрегата индивидуальные особенности. Допустим, токарный станок с ЧПУ имеет следующие основные узлы: основание, станина, шпиндельная бабка, задняя бабка, резцовая головка, приводы передач, датчик нарезания резьбы, панель управления.

Основание — это литая прямоугольная деталь, на которой установлена станина, и которая обеспечивает станку прочность и вибростойкость. Станина — главная деталь токарного станка, объединяющая все его узлы и механизмы. Она состоит из пары стенок, жестко соединенных поперечными элементами.

На станине есть направляющие, кроме того здесь закреплена коробка передач и задняя бабка. По направляющим могут перемещаться задняя бабка и суппорт с фартуком, в зависимости от вида рабочего инструмента. В шпиндельной бабке находится подшипниковый узел, благодаря данной конструкции заготовка фиксируется и вращается.

Резцовая головка автомат предполагает последовательную установку режущих инструментов в рабочее положение. Привод передач главного движения, поперечной и продольной передачи.

Электродвигатели предают вращение ротора, которое, благодаря шарико-винтовым парам, преобразуется в линейное перемещение узлов. Задняя бабка удерживает центр обрабатываемой заготовки. Датчик нарезания резьбы располагается на шпиндельной бабке. Панель управления предназначена для комфортной работы оператора и для контроля за процессом. Панелей управления может быть несколько.

Программирование нерегулируемых приводов шпинделей сводится к включению, выключению и переключению соответствующих контакторов. Для этого достаточно записать сигнал команд «включено» и «выключено».

Регулирование скорости главных шпинделей оказывается необходимым чаще всего для того, чтобы обеспечить обработку металла с оптимальной скоростью резания. В этом случае необходимо регулировать угловую скорость так, чтобы окружная скорость, с которой происходит резание, имела постоянное оптимальное значение.

Программирование управления приводами подач является значительно более важной и сложной задачей, так как оно обеспечивает выполнение главной функции станка — образование формы изделия.

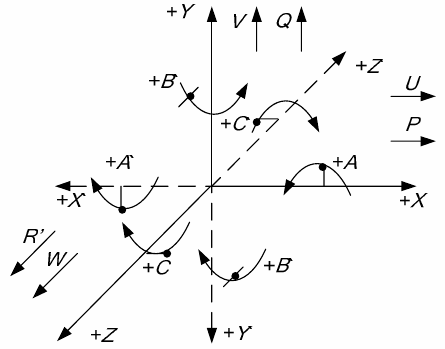

Стандартная система координат станков с ЧПУ

Функциональная схема управления станком с ЧПУ

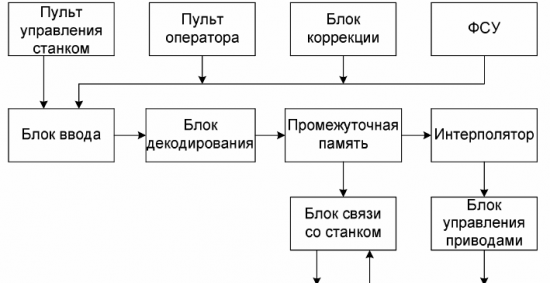

Схемная реализация алгоритмов УЧПУ класса NC (SNC)

Архитектура системы ЧПУ класса PCNC-1 фирмы Allen Bradley

Преимущества станков с ЧПУ

Главное и очевидное достоинство станка с ЧПУ, по сравнению с обычным станком, заключается в высочайшем уровне автоматизации производства, что позволяет минимизировать вмешательство человека в процесс изготовления детали.

Станок с ЧПУ по определению способен работать автономно и практически непрерывно, не уставая, круглосуточно, причем качество продукции не будет от этого падать. Если бы работу выполнял человек, он бы устал, потребовалось бы сменять токаря, вездесущий человеческий фактор, ошибки и т. д. Здесь этого нет. Оператор только подготавливает станок к работе, ставит и снимает детали, налаживает инструмент. Один человек способен обслуживать таким образом несколько станков.

Далее следует отметить высочайшую гибкость станков с ЧПУ. Для изготовления разных деталей от оператора требуется лишь изменить рабочую программу станка. Причем программа всегда готова к исполнению неограниченное число раз, при этом программу не нужно каждый раз редактировать.

Высокая точность и повторяемость зависят уже не от подготовленности оператора, а от качества применяемой программы. Это огромный плюс, по сравнению с обычными станками, позволяющий выпускать тысячи идентичных по форме и качеству деталей, причем без снижения этого качества.

Некоторые детали невозможно изготовить вручную на обычном станке в силу сложности или дороговизны, а на станке с ЧПУ — это только вопрос подбора соответствующей программы. В результате станки с ЧПУ предоставляют человеку возможность качественно и быстро получить деталь практически любой сложности и принципиально в любом количестве. Только есть одно условие — изготавливаемая деталь должна быть предварительно спроектирована при помощи компьютера.

Ответы на популярные вопросы по теме статьи

Как станок преобразует цифровые команды в физические движения?

Процесс начинается с того, что управляющая программа задаёт требуемые координаты в цифровой форме. Микропроцессорная система ЧПУ расшифровывает эти команды и направляет сигналы на электродвигатели через контакторы. Двигатели передают вращение ротора, которое благодаря шарико-винтовым парам преобразуется в линейное перемещение узлов станка — суппорта, задней бабки и инструмента.

Для главного шпинделя система регулирует угловую скорость так, чтобы окружная скорость резания имела оптимальное значение. Весь процесс контролируется стандартной системой координат X, Y, Z, позволяя программе отслеживать точное положение инструмента в пространстве.

Почему программирование приводов подач сложнее, чем программирование шпинделя?

Программирование шпинделя — это простая задача включения-выключения вращения. Программирование же подач отвечает за образование формы изделия, что является главной функцией станка. Подачи требуют многокоординатного управления с одновременным движением по нескольким осям, синхронизацией этих движений и контролем скорости подачи. Необходимо программировать сложные траектории — прямолинейные, круговые, спиральные движения.

Любая ошибка в программировании приводов подач означает, что все детали в партии будут испорчены, поэтому требуется обеспечить абсолютную точность и воспроизводимость. На примере фрезеровки окружности: система должна одновременно управлять движением по X и Y, поддерживая постоянный радиус и скорость подачи.

Как один оператор может обслуживать несколько станков?

Это возможно благодаря полной автоматизации процесса обработки. После загрузки программы станок работает полностью независимо, выполняя все необходимые движения, переключая инструменты и режимы резания без участия человека.

Роль оператора ограничена подготовкой станка, установкой заготовки, съёмом готовой детали и контролем износа инструмента. Пока первый станок работает, оператор может подготавливать заготовку для следующего цикла на другом станке, менять инструмент на третьем или проверять качество готовой детали.

На обычном станке один оператор занят непрерывно, на ЧПУ он задействован лишь малую часть времени цикла обработки. Количество одновременно обслуживаемых станков зависит от времени цикла каждой детали, сложности переналадки и надёжности оборудования.

Что означает гибкость станков с ЧПУ и почему она критична?

Гибкость — это способность быстро переходить на производство принципиально другой продукции. На обычном станке переход требует механической переналадки: замены приспособлений, переустановки упоров, разборки и сборки узлов, что занимает часы или дни.

На станке с ЧПУ достаточно загрузить новую программу, что занимает минуты. Программа воспроизводится идентично неограниченное число раз и может использоваться как архив для повторного производства через месяцы или годы. На обычном станке производство экономически целесообразно только при больших партиях из-за высоких затрат на переналадку.

На ЧПУ это экономически оправданно уже при партиях в десятки деталей. В условиях современного рынка с высоким потреблением и постоянно меняющимся спросом предприятиям нужна частая смена номенклатуры продукции, быстрый выход на рынок и гибкая подстройка под требования. Всё это невозможно без гибкости ЧПУ.

Почему качество на ЧПУ не зависит от утомления оператора?

На обычном станке оператор является главным источником управления, поэтому качество зависит от его внимания, навыков и опыта. Утомление вызывает потерю концентрации и увеличение ошибок. Каждый оператор вносит свои особенности в работу, и часто первая и последняя детали в партии имеют разное качество.

На станке с ЧПУ источник управления — это электронная программа, которая не устаёт и не ошибается при условии, что она написана правильно. Качество одинаково для всех деталей: первая равна последней. Станок может работать 24/7 без потери качества.

Высокая точность и повторяемость зависят от качества программы, разработанной один раз профессионалом, от качества инструмента и механической точности станка, а не от переменного человеческого фактора.

Какие детали невозможно изготовить на обычном станке, но возможно на ЧПУ?

Существует целый класс деталей, которые физически невозможно производить вручную. Это детали со сложной пространственной геометрией, такие как лопасти компрессора или криволинейные поверхности аэродинамических профилей, требующие одновременного управления 3-4 осями с субмиллиметровой точностью.

Детали с высочайшей точностью — направляющие валов, посадочные места с допуском ±0.01 мм — невозможно удерживать стабильно на ручном станке. Детали с повторяющимися узорами, решётки и матрицы отверстий требуют математической точности в расстояниях.

Некоторые материалы, такие как титан и композиты, требуют точно рассчитанных и меняющихся по ходу обработки скоростей резания. Тонкостенные детали с рёбрами жёсткости толщиной 1-2 мм невозможно обработать вручную из-за вибрации и поломки инструмента.

Даже если теоретически можно обработать вручную, некоторые детали имеют такую высокую стоимость — авиакосмические, медицинские, прецизионные приборы — что риск брака недопустим. На ЧПУ программа многократно тестируется перед реальной обработкой.

Почему ограничивается количество программируемых действий у некоторых станков?

Это связано с архитектурными особенностями и конструктивными ограничениями. Простые станки имеют 2-3 управляемые оси, продвинутые — 4-5 осей с ротационными осями. Некоторые фрезерные станки допускают программирование движения только инструмента, но не допускают движение рабочего стола.

Станки без автоматической системы смены инструмента требуют ручной замены, ограничивая сложность программы. Количество инструментов ограничено размером магазина. Координатная система станка может быть декартовой или полярной, что влияет на применимость программы.

Класс устройства ЧПУ определяет функциональность: простые NC системы работают только по заранее подготовленным программам, современные PCNC на базе персональных компьютеров имеют большую функциональность. Производители выбирают оптимальный уровень функциональности для целевого рынка, балансируя между стоимостью и функциональностью.

Как координатная система X, Y, Z критична для работы?

Стандартная система координат X, Y, Z — это язык общения между программой и станком. Любая точка в пространстве описывается тремя числами, программа говорит станку: подведи инструмент к точке (100, 50, -25), и механизм должен выполнить команду.

Ошибка в направлении оси приводит к тому, что инструмент врезается в заготовку с противоположной стороны или попадает в приспособление, повреждая оборудование. Ошибка в масштабе координат — например, использование дюймов вместо миллиметров — означает, что деталь будет совершенно неправильного размера. Ошибка в нулевой точке смещает всю деталь или направляет инструмент в неправильное место.

Перед запуском программы на реальной детали программист всегда делает проверку в CAM-симуляции, холостой запуск со свободным рабочим столом и медленный пробный запуск с контролем первых движений.

Почему деталь должна быть спроектирована в CAD?

Чертёж на бумаге содержит графические линии и размеры — информацию для человека. Электронный CAD-файл содержит математическое описание каждого элемента: координаты вершин, радиусы дуг, параметры кривых. CAM-система может прочитать только электронный файл. CAD гарантирует, что все размеры и связи между элементами соблюдаются математически, тогда как на бумажном чертеже возможны неточности при масштабировании.

CAM-система анализирует CAD-модель, автоматически генерирует траекторию инструмента, рассчитывает оптимальные скорости резания и подачи, затем генерирует управляющую программу на G-code. Вручную написать программу по бумажному чертежу невозможно: сложные кривые требуют сотни координатных точек, каждое изменение требует полного пересчёта программы, велик риск ошибок в интерпретации размеров и углов.

Современные CAM-системы позволяют визуализировать траекторию на модели, что избегает ошибок перед реальной обработкой.

Какова роль шарико-винтовых пар?

Шарико-винтовая пара — это механизм, который делает возможным прецизионное ЧПУ. Винт имеет спиральную резьбу, гайка содержит шарики, которые катаются в резьбе без проскальзывания. При вращении винта шарики передают вращательное движение в линейное движение гайки без люфта.

Люфт — это зазор между винтом и гайкой. На обычной резьбе люфт составляет 0.5-1 мм, когда вращение меняется на противоположное, происходит «холостое» вращение на величину люфта, прежде чем движение начнёт действовать в обратном направлении. Если вы хотите позиционировать инструмент на отметку 100 мм с люфтом 0.5 мм, вы никогда не сможете гарантировать точность лучше ±0.5 мм.

Со шварико-винтовой парой шарики постоянно прижимаются к резьбе с натягом, люфт практически отсутствует, позиция инструмента повторяется с точностью до десятых миллиметра. Шарико-винтовая пара преобразует вращение электродвигателя в линейное движение узла. Если винт ШВП имеет шаг 5 мм и двигатель вращается 1000 об/мин, скорость подачи составляет 5000 мм/мин.

ШВП — один из самых дорогих компонентов станка, изношенная пара означает потерю точности, поэтому техническое обслуживание и смазка критически важны для долгого ресурса оборудования.

Смотрите также:

Электрооборудование сверлильных станков с ЧПУ

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное:

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное: