Технический прогресс характеризуется непрерывным расширением автоматизации производства — от частичной автоматизации, т. е. автоматического выполнения отдельных производств, операций, к комплексной автоматизации, от комплексной — к полной автоматизации со все большим переходом к цехам и заводам-автоматам, обеспечивающим наивысшую технико-экономическую эффективность.

Частичная автоматизация

Обязательной предпосылкой автоматизации производства является механизация всех основных и вспомогательных операций технологического процесса. Частичная автоматизация является отличительной особенностью любого производства.

Передача машине функций человека по перемещению инструментов устранила ограничения, накладываемые физическими возможностями человека на развитие производства и вызвала резкий скачок его уровня и масштабов, известный как промышленный переворот конца 18 в.— начала 19 в.

Со времени создания первых машин-автоматов автоматизация производства непрерывно развивалась и качественно. Замена громоздкой паровой машины простым в эксплуатации и небольшим по габаритам электрическим двигателям коренным образом изменила принципы действия и конструкции рабочих машин, изменила и принципы управления.

Индивидуальный привод отдельных рабочих органов машин и введение между ними электрических связей существенно упростили кинематику машин, сделали их менее громоздкими и более надежными.

Будучи по сравнению с механическими связями более гибкими и удобными в эксплуатации, электрические связи позволили создать комбинированное электрическое и механическое программное управление, обеспечившее автоматическое выполнение неизмеримо более сложных операций, чем на машинах-автоматах с механическим программным устройством (Преимущества электрических систем автоматизации).

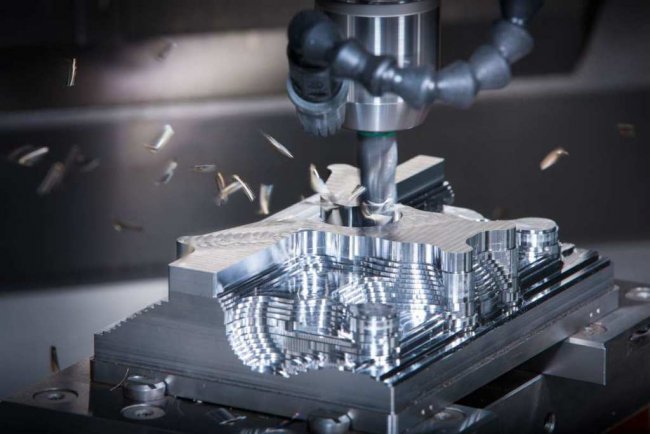

При электрических связях не только легко достигается требуемая последовательность движения рабочих органов, но эта последовательность и легко изменяется для перестройки рабочей машины на обработку нового изделия. Например, современный металлообрабатывающий станок-автомат с программным управлением (смотрите, станок с ЧПУ) может обрабатывать детали любой формы. Для перестройки такого станка необходимо лишь заменить программу.

Электрическое программное управление может не только выполнить требуемый цикл движения рабочих органов без участия человека, но и обеспечить автоматическое начало такого цикла при выполнении определенных условий, например при освобождении машины от уже обработанного изделия, наличии новой порции материала и его правильном пространств, положении относительно рабочих органов.

Для автоматического выполнения такой операции машина должна быть оборудована чувствительными элементами — датчиками, контролирующими выполнение отдельных условий. Кроме того, сама система управления должна быть способна проверять совокупность выполнения этих условий, т. е. решать некоторую логическую задачу (смотрите: Логическая операция).

Широкое распространение получили автоматические регуляторы, которые выполняя свои функции значительно быстрее и точнее, чем это может сделать человек, обеспечили существенное улучшение технико-экономических показателей многих производств, процессов. Они служат для поддержания постоянства напряжений генераторов, скорости двигателей, давления и температуры пара в котлах, толщины прокатываемой полосы в прокатных станах, температуры в электрических печах и т. д.

Нет такого производства, где не применялись бы автоматические регуляторы — управляющие устройства систем автоматического регулирования. В ряде случаев эти системы позволили создать новые процессы и агрегаты, которые не могли быть реализованы при ручном управлении (например, атомные энергетические установки).

Комплексная автоматизация

Наибольший эффект от использования систем автоматического управления достигается при комплексном охвате автоматизацией всех машин и технологических агрегатов цеха или участка.

Комплексная автоматизация — этап автоматизации производства, при котором весь комплекс операций по обработке материалов, включая их транспортировку, осуществляется системой автоматических машин и технологии, агрегатов по заранее заданным программам и режимам с помощью различных автоматических устройств, объединенных общей системой управления.

При комплексной автоматизации функции человека в управлении технологическим процессом сводятся к наблюдению за ходом процесса, анализу его показателей и выбору режимов работы оборудования как совокупности заданий автоматическим регуляторам и программным устройствам, при которой в данных условиях достигаются наилучшие показатели.

Наиболее легко комплексная автоматизация осуществляется при непрерывных производств, процессах, отдельные участки которых принудительно связаны единым материальным потоком.

Примером комплексной автоматизации процесса является автоматическая линия, в которой каждый станок-автомат с помощью программного устройства выполняет заранее заданную последовательность движений своих рабочих органов для осуществления данной фазы обработки материала, а вся совокупность станков линии, связанных автоматически действующими транспортными устройствами — общую последовательность фаз обработки до получения готового изделия.

Комплексно автоматизированными предприятиями являются все электрические станции (АЭС, ТЭЦ, ГЭС). Управление основным электрическим и механическим оборудованием на этих станциях осуществляется автоматически, а контроль за его работой сосредоточен, как правило, в одном пункте, откуда сменный диспетчер устанавливает требуемые режимы.

Оперативное управление должно быть централизованным и сосредоточенным в руках одного человека. Необходимость такой централизации обусловлена тем, что для принятия решения по выбору режимов отдельных технологических агрегатов необходима полная картина всего производств, процесса, т. е. переработка всей информации, поступающей со всех участков процесса.

Поэтому среди систем управления видное место занимают устройства, задача которых состоит в организации связи человека с машинами, в том, чтобы облегчить человеку управление процессами, разгрузить его нервную систему, освободить мозг от напряженной и рутинной работы.

К тому же человек часто оказывается не в состоянии без помощи дополнит, устройств перерабатывать большой поток информации о ходе процессов.

Например, в условиях централизованного управления разветвленными электроэнергетическими системами функции диспетчера на центральном посту управления становятся все более сложными, а принятие решений, как правило, производится в условиях острого дефицита времени. Все это вызывает необходимость в быстром сборе разнообразной информации, в показе ее человеку в виде легкообозреваемого результата, необходимого для принятия решений.

При централизованном управлении вся информация о состоянии производств, процесса сосредоточивается у сменных диспетчеров или операторов.

Для передачи информации человеку служат многочисленные указывающие и регистрирующие приборы, располагаемые на щитах пункта управления перед оператором или диспетчером. Помимо приборов, в пункте управления имеются технические устройства, позволяющие наблюдать за различными ответственными участками производства.

На фотографии — диспетчерский щит. Это вертикальная панель (панели), на которой располагаются мнемонические схемы контролируемых производств, процессов, измерительные приборы и различного рода индикаторы сигнализации и табло устройств автоматического контроля, иногда также ключи и кнопки дистанционного управления.

Поскольку на предприятиях и производствах с большой территорией обмен информацией между объектами контроля и управления и диспетчерским пунктом осуществляется с помощью технических средств телемеханики, на диспетчерский щит выносятся устройства воспроизведения этих систем.

Человек, управляя процессом на основании своих знаний о его свойстве и особенностях, широко пользуется предвидением и благодаря этому способен значительно улучшить управление процессом. В узких рамках данного процесса знание есть модель процесса в мозгу человека.

Перед тем, как выбрать то или иное управляющее воздействие, человек, пользуясь этой «моделью», умозрительно проверяет, каков будет результат воздействий на выходные параметры процесса.

Лишь убедившись, что данное воздействие заставит процесс изменяться в желаемом направлении либо сохранит его течение неизменным, человек переносит это воздействие на реальный процесс, непрерывно сопоставляя его ход с результатами, полученными умозрительно, и уточняя модель.

Аналогично тому, как это делает человек, могут работать и автоматической системы управления с прогнозированием. В такой системе должны быть модель процесса, устройства, обеспечивающие самонастройку параметров модели для ее согласования с реальным процессом, и устройство, автоматически отыскивающее на модели такие управляющие воздействия, которые обеспечивают наилучшие показатели процесса. Найденные воздействия автоматически должны переноситься на реальный процесс.

«

Подписывайтесь на наши каналы в Telegram:

Школа для электрика и Электрика, электромонтажные работы

Примером комплексной системы автоматического регулирования является проходная печь для нагрева материала, оборудованная регуляторами температуры в рабочем пространстве и регуляторами расходов топлива и воздуха, подаваемых к горелкам печи.

Нагрев материала, выходящего из печи, определяется температурой ее рабочего пространства, скоростью движения материала и рядом других факторов. В свою очередь, температура рабочего пространства определяется величиной расхода топлива и соотношением расходов топлива — воздуха, а также зависит от скорости движения нагреваемого материала.

Задача поддержания температуры материала в рассматриваемом примере не может быть решена установкой отдельных, не связанных друг с другом регуляторов температуры и расходов.

Необходимо, чтобы задание регулятору температуры в печи автоматически увеличивалось с увеличением скорости движения материала в печи, а задание регулятору расхода воздуха увеличивалось с увеличением расхода топлива.

Сложные задачи возникают также при создании систем управления процессами с многократным преобразованием энергии. Примером может служить доменная плавка. Здесь закон управления устанавливает совокупность требуемых значений отдельных параметров процесса (температуры, давления, расходов и т. п.), на каждый из которых действует множество возмущений, обусловленных внешними и внутренними для этого процесса факторами.

Успешность комплексной автоматизации действующих участков производства почти целиком определяется соответствием имеющегося оборудования и технологии требованиям автоматического управления.

Оборудование большинства действующих предприятий рассчитано на ручное управление. Поэтому комплексная автоматизация, как правило, должна сопровождаться модернизацией или полной заменой оборудования, изменением технологии и организации производства, при которых возможности автоматического управления в части быстродействия и точности использовались бы в полной мере.

Комплексная автоматизация какого-либо участка производства должен предшествовать тщательный технико-экономический анализ всего комплекса мероприятий для определения экономической эффективности. Комплексная автоматизация позволяет централизовать управление производств, процессом, сократить персонал, увеличить производительность оборудования, повысить качество продукции и снизить расходы.

Для сложных процессов централизация управления требует применения систем автоматического контроля, позволяющих собирать информацию о ходе управляемого процесса и передавать человеку в удобном для него виде.

Комплексная автоматизация является ступенью для перехода к полной автоматизации, завершающейся созданием цехов и заводов-автоматов.

Полная автоматизация

Полная автоматизация — этап автоматизации производства, при котором система автоматических машин выполняет без непосредственного участия человека весь комплекс операций данного производств, процесса, включая выбор и установление режимов работы, обеспечивающих наилучшие в данных условиях показатели.

Обязанности человека сводятся к наблюдению за правильным функционированием системы управления и ее отдельных узлов, а также к введению в эту систему заданий и критериев, которым должен удовлетворять процесс.

Для простых процессов, протекающих при неизменных условиях, однажды выбранный и установленный оптимальный режим может сохраняться достаточно долго и понятие полной автоматизации совпадает с понятием комплексной автоматизации.

Для большинства же процессов, подверженных внешним возмущениям, основным отличием полной автоматизации от комплексной является передача функции выбора и согласования режимов работы отдельных машин и агрегатов (в т. ч. и при аварийных ситуациях) от человека системе автоматического управления.

Основой перехода к полной автоматизации служит автоматическое отыскание и установление оптимальных режимов работы оборудования и автоматизация оперативного управления, т. е. согласования режимов отдельных машин и агрегатов.

Для решения этих задач широко используется вычислительная техника, в частности управляющие машины (контроллеры, промышленные компьютеры), анализирующие ход производств, процесса, синтезирующие законы управления и определяющие критерии оптимальности. Автоматический анализ хода процесса и синтезирование законов управления предопределяют самоприспособляемость систем полной автоматизации.

Системы полной автоматизации имеют иерархичный принцип построения:

- На 1-й ступени находятся системы программного и логического управления, а также системы автоматического регулирования;

- на 2-й ступени — системы автоматической оптимизации отдельных машин и агрегатов;

- на 3-й ступени — системы автоматического оперативного управления.

Трехступенчатая иерархичность управления определяет собой функциональную структуру систем полной автоматизации. Аппаратурное разрешение этой системы может быть различным, система может строиться так, как это приведено выше, но может строиться и без четкого разделения функций, выполняемых отдельными устройствами.

Усложнение задач управления приводит к увеличению количества и усложнению аппаратуры и, как следствие, к увеличению вероятности нарушения нормальной работы системы.

Непрерывная интенсификация процессов и увеличение их масштабов, а следовательно, и нарастающая угроза аварий делают проблему надежности еще более важной в автоматизации производства. Поэтому разрабатываются все более надежные элементы и способы их соединения, а также изыскиваются методы построения надежных систем из недостаточно надежных элементов.

Система полной автоматизации представляет собой сложную и разветвленную систему автоматического управления, что требует высокой ее надежности, обеспечиваемой как надежностью отдельных элементов, так и структурной надежностью.

Задача полной автоматизации — создание автоматических цехов и предприятий (заводы-автоматы). Большой экономический эффект полной автоматизации достигается улучшением использования оборудования, обеспечением ритмичности процесса при оптимальных в данных условиях производительности и качестве продукции.

Смотрите: Автоматизация технологических процессов, Промышленные роботы в современном производстве, Автоматизация систем управления энергоснабжением

Развитие техники автоматического управления невозможно без прогресса в аппаратуре и прежде всего в тех элементах, из которых строятся управляющие устройства. Важнейшая проблема в развитии аппаратуры и систем автоматического управления — повышение их надежности.

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное:

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное: