Электропривод крана с магнитным контроллером типа ТСДИ рис.1 обеспечивает динамическое торможение асинхронного двигателя с самовозбуждением при спуске и импульсно-ключевое регулирование при подъеме. Электроприводы с динамическим торможением с самовозбуждением выполняются только для механизмов подъема с целью получения жестких тормозных характеристик при спуске (рис.2), что позволяет увеличить диапазон регулирования скорости до значения 8:1. С помощью импульсно-ключевого регулирования получают жесткую характеристику на первой позиции при подъеме, что также повышает диапазон регулирования до (6...4): 1.

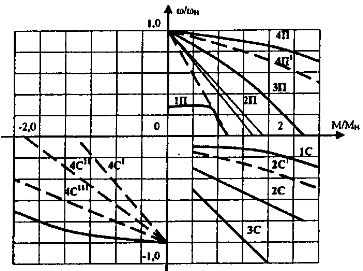

Электропривод крана с магнитным контроллером типа ТСДИ рис.1 обеспечивает динамическое торможение асинхронного двигателя с самовозбуждением при спуске и импульсно-ключевое регулирование при подъеме. Электроприводы с динамическим торможением с самовозбуждением выполняются только для механизмов подъема с целью получения жестких тормозных характеристик при спуске (рис.2), что позволяет увеличить диапазон регулирования скорости до значения 8:1. С помощью импульсно-ключевого регулирования получают жесткую характеристику на первой позиции при подъеме, что также повышает диапазон регулирования до (6...4): 1.

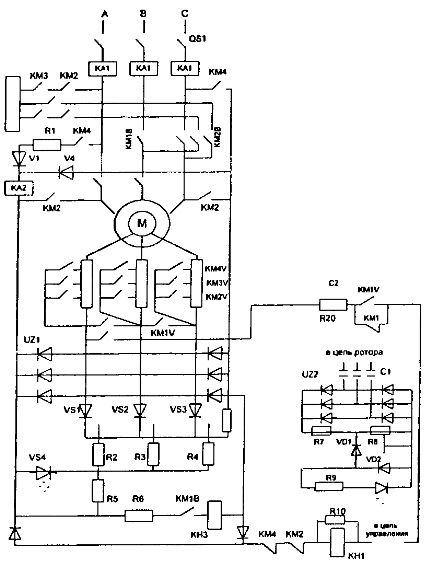

Реверс осуществляется контакторами КМ1В КМ2В, динамическое торможение — контактором КМ2. Для повышения надежности электропривода в режиме динамического торможения с самовозбуждением применяют начальное подмагничивание. Питание двигателя постоянным током при начальном подмагничивании осуществляется от сети через контакты контактора КМ4, сопротивление R1, диод VI, катушку реле КА2, контакта контактора КМ2. Контактами КМ2 также подключаются две фазы двигателя к выпрямителю UZ1. Регулирование скорости осуществляется контакторами KM1V...KM4V.

Жесткие характеристики при динамическом торможении самовозбуждением получаются из-за изменения постоянного тока, питающего обмотку статора при изменении нагрузки. Узел импульсно-ключевого регулирования ИКР, включает в себя тиристоры VSI...VS3, формирователь импульсов на резисторах R2...R4, измерительный мост UZ2, подключенный к цепи ротора через конденсаторы С1 с выходом на резисторы R7, R8, стабилитроны VD1 и VD2. В схеме применены полупроводниковые реле времени КТ2...КТ4, условно показанные в цепи управления блоками.

Рис.1. Схема электропривода механизма подъема крана с панелью ТСДИ

Рис.2. Механические характеристики электропривода крана при управлении панелью ТСДИ

Управление осуществляется от командоконтроллера, имеющего по четыре фиксированных положения в каждую сторону движения. Схема выполнена несимметричной. Регулирование скорости в сторону подъема осуществляется изменением сопротивления ступеней резисторов в роторной цепи под контролем реле времени КТ2...КТ4. На первой позиции командоконтроллера контактор КМ1 - разомкнут и в цепь ротора включены все резисторы на стороне переменного тока и резисторы R11 на стороне постоянного тока.

Для выпрямления напряжения служит полу управляемый мост, состоящий из тиристоров VS1...VS3 и диодов UZ1. При напряжении больше пробоя стабилитрона VD1 по оптрону VS4 протекает ток и тиристоры VS1...VS3 открываются, двигатель работает на характеристике с полным сопротивлением. При уменьшении напряжения на стабилитроне VD1 ниже его номинального значения, по оптрону ток не протекает и тиристоры закрываются. При снижении скорости э.д.с. ротора повышается и тиристоры открываются.

Такая работа схемы регулирования позволяет создать жесткую механическую характеристику 1П. На второй позиции включается контактор KM IV и шунтирует выпрямительную схему, двигатель переходит на характеристику 2П и т.д.

Режим динамического торможения реализуется на всех положениях спуска, кроме последнего, на котором двигатель работает от сети и спуск осуществляется в режиме рекуперативного торможения. Недостатком схемы является невозможность спуска легких грузов с малой скоростью, а также отсутствие на 1-ой...3-ей позициях спуска перехода с тормозного в двигательный режим.

Указанные недостатки устранены на панелях управления П6502, предназначенных для управления асинхронными двигателями с фазным ротором в многодвигательных электроприводах крановых механизмов подъема и передвижения. Электропривод механизма содержит число приводных двигателей кратное двум, при суммарной мощности до 125кВт.

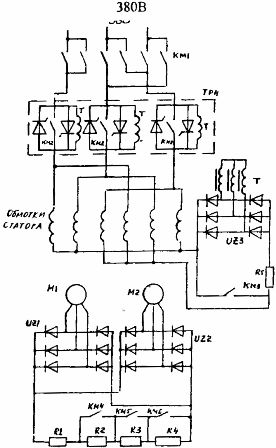

В электроприводах крана регулировочные механические характеристики с подсинхронными частотами вращения и автоматическим переходом из I в II квадрат (из III в IV) и обратно получены путем сложения механических характеристик одного двигателя, за счет перевода его из двигательного режима работы в режим динамического торможения в течение каждого полупериода питающей сети, что осуществляется по специальной схеме питания статорных обмоток электродвигателя (рис. 3) при 2 электродвигателях.

Схема позволяет осуществить одновременное питание электродвигателей постоянным и переменным токами. К началам обмоток электродвигателей подводится трехфазное напряжение переменного тока от тиристорного регулятора напряжения ТРН, а к концам обмоток каждых двух электродвигателей, соединенных в две звезды (звездой объединяются две фазные обмотки одного двигателя и третья фазная обмотка другого двигателя) - постоянное напряжение.

Постоянное напряжение подается с выпрямительного моста UZ3, питающегося от трансформатора Т, первичная обмотка каждой фазы которого шунтирует фазу ТРН. Величина действующего значения напряжения переменного и постоянного тока, прикладываемого к двигателю, является функцией угла проводимости тиристоров.

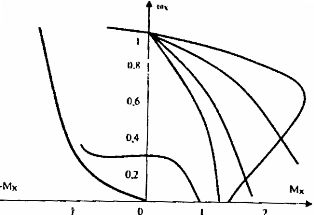

Каждая точка механической характеристики привода получается путем алгебраического сложения двух моментов: момента развиваемого электродвигателем в двигательном режиме и момента, развиваемого двигателем в режиме динамического торможения с независимым возбуждением.

При полном открытии тиристоров динамическое торможение отсутствует. Наличие обратной связи по скорости (с помощью тахогенератора) обеспечивает получение жестких регулировочных характеристик, показанных на рис.4. Диапазон регулирования скорости до 8:1.

Рис.3. Упрощенная силовая схема электропривода крана с панелями управления П6502

Одновременное включение всех приводных электродвигателей одного механизма и равномерность распределения нагрузки между ними обеспечивается тем, что переключение в цепи статора и ротора осуществляется едиными коммутирующими аппаратами, для чего роторные обмотки электродвигателей через трехфазные выпрямительные мосты UZ1 и UZ2 включены на общий пускорегулировочный резистор. Для управления тиристорами ТРН использованы маломощные магнитные усилители типа ТУМ (А1 ...A3) (на схеме не показаны).

Рис.4. Механические характеристики электропривода крана, выполненного на рис.3 в 1 и 2 квадранте

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное:

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное: