Аддитивные технологии производства, исторически рассматриваемые как метод изготовления мелкосерийных деталей и прототипов, в последнее десятилетие продемонстрировали способность к масштабированию до уровня крупносерийного и массового производства.

Причины, делающие 3D-печать эффективной для малых партий — кастомизация, устойчивость, эффективность и прослеживаемость — не являются эксклюзивными для небольших объёмов производства. От нишевых медицинских применений до укрепления целостности цепочек поставок, компании по всему миру используют аддитивные технологии для производства больших партий изделий.

Металлическое аддитивное производство, также известное как металлическая 3D-печать, создаёт детали послойно с использованием передовых компьютерно-управляемых процессов. Эта технология предлагает беспрецедентную свободу проектирования и впечатляющие свойства материалов, недостижимые традиционными методами производства. 3D-принтер создаёт металлические детали послойно из порошковых металлических материалов, таких как алюминий, титан, никелевые сплавы и нержавеющая сталь.

Исследование, опубликованное в Nature Communications учёными из Университета Колорадо и Технологического института Джорджии, описывает, как аддитивное производство и вычислительное проектирование обеспечивают создание нового поколения высокопроизводительных композиционных материалов.

Конвергенция аддитивного производства и топологической оптимизации обеспечила точный контроль ориентации волокон, распределения материала и проектирования формы, позволяя достигать структурных, термических, электрических и адаптивных свойств, недостижимых традиционными методами производства.

Целью этой статьи является систематический анализ технологий металлической 3D-печати и композитного аддитивного производства, оценка их возможностей для серийного производства, изучение успешных кейсов промышленного масштабирования и определение перспектив развития для создания высокопроизводительных компонентов в аэрокосмической, автомобильной, медицинской и других критических отраслях промышленности.

Теоретические основы аддитивного производства

Металлическое аддитивное производство включает различные процессы, подходящие для разных производственных требований.

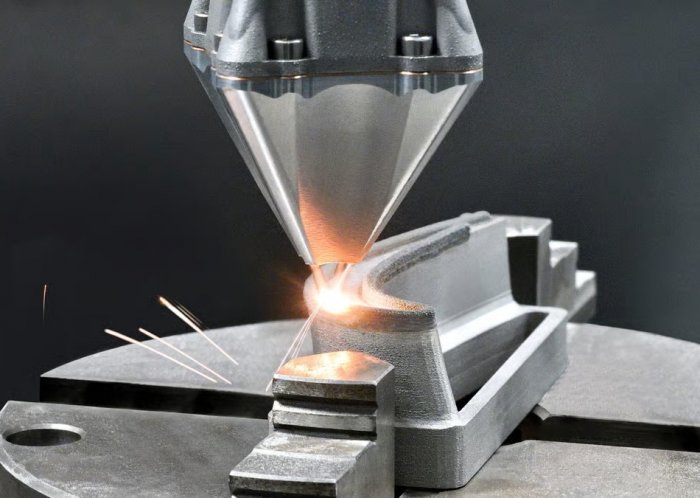

Порошковое плавление (Powder Bed Fusion, PBF) оптимально для высокоточных деталей в аэрокосмической, медицинской и автомобильной промышленности, работая с титаном, алюминием, нержавеющей сталью, Inconel и кобальт-хромом. Прямое энергетическое осаждение (Directed Energy Deposition, DED) подходит для ремонта и добавления материала к существующим деталям, производства крупных компонентов с использованием никелевых сплавов, нержавеющей стали и титана.

Струйное нанесение связующего (Binder Jetting) применяется для высокообъёмного производства сложных металлических деталей из нержавеющей стали, бронзы и Inconel. Металлическая экструзия (Bound Metal Deposition) обеспечивает доступное производство металлических деталей и быстрое прототипирование из нержавеющей стали и меди. Холодное напыление (Cold Spray) используется для ремонта и покрытия существующих металлических деталей, создания высокопрочных коррозионностойких поверхностей из алюминия, меди и титана.

Порошковое плавление Renishaw представляет собой процесс аддитивного производства, который создаёт сложные металлические детали непосредственно из 3D CAD-данных в различных металлах. Renishaw применяет технологию порошкового плавления металлов, классифицированную ASTM International. Процесс управляется цифровым способом непосредственно из нарезанных 3D CAD-данных. Для каждого среза CAD-данных тонкий равномерный слой мелкого металлического порошка наносится на построечную платформу, затем выбранные области порошка точно расплавляются лазером.

Этот процесс повторяется, наращивая слой за слоем, пока построение не завершится. Системы аддитивного производства Renishaw могут строить из ряда металлов, включая титановый сплав Ti6Al4V, кобальт-хром, нержавеющую сталь, никелевые сплавы Inconel 625 и Inconel 718, а также алюминиевый сплав AlSi10Mg.

Экструзия материала, фотополимеризация в ванне и порошковое плавление являются наиболее широко используемыми технологиями для печати композитов. В методах послойного наплавления (FFF) и прямого написания чернилами (DIW) короткие волокна диспергируются в термопластики или отверждаемые смолы. Процессы на основе фотополимеров, такие как стереолитография и цифровая обработка света (DLP), обеспечивают высокоразрешающую печать композитов с функциональными наночастицами.

Непрерывные волокнистые армирования обеспечивают наивысшую механическую производительность. В системах FFF волокна интегрируются с использованием пропитки внутри сопла или предварительно пропитанных филаментов. Системы смол с УФ-отверждением, разработанные компанией Continuous Composites Inc., используют постдепозиционное отверждение для затвердевания термореактивных композитов в реальном времени.

Материалы металлической 3D-печати

1) Титановые сплавы

3D-печать металлическим порошком революционизирует производство в таких отраслях, как аэрокосмическая, медицинская и автомобильная. Титановый сплав Ti6Al4V представляет собой один из наиболее востребованных материалов для аддитивного производства благодаря высокому соотношению прочности к весу (предел прочности на разрыв до 950 МПа при плотности 4,43 г/см3) и коррозионной стойкости в агрессивных средах, включая морскую воду и кислоты. Этот сплав идеально подходит для процессов селективного лазерного спекания (SLM) или электронно-лучевой плавки (EBM), где достигается плотность деталей до 99,9%.

В аэрокосмической промышленности каждый грамм имеет значение, влияя на топливную эффективность и общую производительность самолётов или спутников. Используя металлическую 3D-печать, можно экономить дорогостоящие материалы, такие как титан и инконель, сокращать этапы сборки на 50-70% и снижать общие потребности в запасах за счёт минимизации отходов (коэффициент использования материала достигает 90%).

Например, в производстве лопаток турбин или имплантов для ортопедии Ti6Al4V позволяет создавать сложные геометрии с внутренними каналами охлаждения, недоступные традиционными методами литья.

К 2025 году ожидается рост применения Ti6Al4V в электромобилях для лёгких рам и батарейных корпусов, снижая массу на 20-30%.

2) Никелевые суперсплавы

Никелевые сплавы Inconel 625 и Inconel 718 широко применяются в порошковом плавлении для создания компонентов, работающих в экстремальных температурных условиях — от -200°C до +1000°C. Эти материалы аэрокосмического класса обладают высокой термической стабильностью, устойчивостью к окислению и усталостной прочностью (Inconel 718 выдерживает до 10^6 циклов нагрузки при 650°C), что делает их незаменимыми в технологиях направленной энергии (DED) или лазерного порошкового напыления.

Независимо от того, изготовлены ли детали для внутреннего пространства самолёта, турбин газовых двигателей или монтажа на спутнике, они способны выдерживать экстремальную жару, вибрацию и давление.

В энергетической отрасли Inconel используется для лопаток ветряных турбин и компонентов газотурбинных установок, где 3D-печать позволяет интегрировать охлаждающие каналы, повышая КПД на 5-10%. Производители гарантируют долговечность, сокращая время на постобработку и повышая надёжность в условиях высоких нагрузок.

К концу 2025 года доля никелевых суперсплавов в аддитивном производстве для возобновляемой энергетики вырастет до 15%, благодаря их роли в создании лёгких, жаростойких элементов для солнечных концентраторов и термоядерных реакторов.

3) Алюминиевые сплавы

Алюминиевый сплав AlSi10Mg обеспечивает превосходные литейные характеристики, низкую плотность (2,68 г/см2) и высокую прочность (предел текучести до 240 МПа после термообработки), что делает его идеальным для создания лёгких структур с высокой прочностью. Этот сплав широко используется в процессах SLM, где лазер плавит порошок слой за слоем, достигая минимальных пор (менее 0,5%) и отличной адгезии слоёв.

Применения порошкового плавления охватывают разнообразные отрасли, включая аэрокосмическую (корпуса спутников), автомобильную (подвесные элементы электромобилей) и здравоохранение (протезы и хирургические инструменты), обеспечивая лёгкие, долговечные и кастомизированные компоненты.

В автомобильной промышленности AlSi10Mg позволяет производить теплоотводы для батарей и рамы шасси, снижая вес на 40% по сравнению с стальными аналогами и повышая энергоэффективность. Преимущества включают быструю печать (скорость до 50 см3/ч) и возможность интеграции сложных форм, таких как решётчатые структуры для теплообмена.

К 2025 году этот сплав станет ключевым в массовом производстве для Industry 4.0, с фокусом на интеграцию с IoT-датчиками для мониторинга структурной целостности в реальном времени.

4) Нержавеющая сталь и кобальт-хром

Нержавеющая сталь (например, 316L или 17-4PH) широко применяется в струйном нанесении связующего (Binder Jetting) для высокообъёмного производства сложных металлических деталей, где требуется коррозионная стойкость и магнитные свойства. Этот метод позволяет создавать партии до 1000 деталей за цикл с толщиной слоя 50-100 мкм, минимизируя затраты на 30-50% по сравнению с SLM, и достигает прочности до 600 МПа после спекания.

Кобальт-хром (CoCrMo) используется в порошковом плавлении для медицинских имплантатов благодаря биосовместимости (соответствует ISO 10993), высокой износостойкости (коэффициент трения 0,2-0,3) и прочности (предел на разрыв 900-1200 МПа). В ортопедии и стоматологии этот сплав идеален для тазобедренных протезов и зубных конструкций, где 3D-печать обеспечивает персонализацию под анатомию пациента с точностью до 50 мкм.

Нержавеющая сталь применяется в пищевой и химической промышленности для насосов и клапанов, выдерживая агрессивные среды, а кобальт-хром — в аэрокосмике для турбинных лопаток. Оба материала способствуют устойчивому производству, с переработкой порошка до 95%. В 2025 году ожидается рост их использования в биомедицине, с интеграцией наночастиц для улучшения антибактериальных свойств.

Композиционные материалы для аддитивного производства

1) Непрерывные углеродные волокна

Аддитивное производство может работать с рядом композиционных материалов, таких как углепластики (CFRP), стеклопластиковые композиты и даже передовые материалы, такие как нанокомпозиты или гибридные композиты. Непрерывные углеродные волокна обеспечивают наивысшую механическую производительность среди композитных армирований, с модулем упругости до 230-600 ГПа и пределом прочности на разрыв 3-7 ГПа, что делает их идеальными для лёгких конструкций с высокой жёсткостью.

Платформа CF3D компании Continuous Composites интегрирует 6-осевую роботизированную систему с проприетарным концевым эффектором, который одновременно наносит и пропитывает непрерывное сухое волокно термореактивной смолой с мгновенным отверждением под воздействием УФ-излучения или лазера, достигая скорости укладки до 10 м/мин и толщины слоя 0,5-2 мм.

В аэрокосмической и автомобильной отраслях непрерывные углеродные волокна используются для производства монолитных деталей, таких как крылья дронов или кузовные панели электромобилей, где CFRP снижает вес на 50-70% по сравнению с алюминием при сохранении прочности.

Преимущества включают автоматизированное управление траекторией волокон для оптимизации нагрузок (например, по методу finite element analysis), минимизацию дефектов (пустот менее 1%) и возможность создания сложных 3D-геометрий без форм.

К 2025 году ожидается рост применения в морской промышленности для корпусов судов и ветряных лопастей, с интеграцией сенсоров для структурного мониторинга, что повысит долговечность на 30%.

2) Термореактивные матрицы

CF3D комбинирует передовые термореактивные смолы с непрерывными углеродными и стеклянными волокнами для производства лёгких композитов, конкурирующих с металлом по прочности (предел прочности до 2 ГПа в армированных структурах) — идеальных для высокотемпературных структурных применений до 250-300°C.

Эти смолы, такие как эпоксидные или цианоакрилатные, обладают низкой вязкостью (10-100 Па·с) для эффективной пропитки и высокой адгезией к волокнам, обеспечивая межфазное сцепление с энергией до 100 Дж/м2. Системы смол с УФ-отверждением используют постдепозиционное отверждение для затвердевания термореактивных композитов в реальном времени, с временем полимеризации менее 1 секунды на слой.

Двухстадийные УФ-отверждаемые смолы, включающие фазу постнагрева при 150-200°C, достигли 11-кратного увеличения жёсткости матрицы (до 5 ГПа) и внедрили возможности ремонтопригодности и перерабатываемости за счёт обратимых химических связей (например, на основе дисульфидных мостиков). В применении это позволяет создавать детали для турбин газовых двигателей или теплозащитных экранов космических аппаратов, где термореактивные матрицы выдерживают термические циклы без деградации.

Преимущества: снижение энергозатрат на отверждение на 40% и экологичность (без летучих органических соединений).

К концу 2025 года такие матрицы станут стандартом в производстве для возобновляемой энергетики, с фокусом на биоразлагаемые варианты для снижения углеродного следа на 20-30%.

3) Короткие волокна и наночастицы

Фрезерованные и рубленые волокна (длина 0,1-5 мм) увеличивают механическую прочность композитов на 20-50% (модуль упругости до 50 ГПа), хотя равномерное распределение остаётся проблемой из-за агломерации и анизотропии. Фронтальная полимеризация была применена для облегчения отверждения в композитах с непрозрачными волокнами, где реакция распространяется от фронта волны со скоростью 1-10 см/мин, обеспечивая равномерное отверждение без теплового градиента.

В системах DIW (Direct Ink Writing) антизасоряющие сопла (диаметр 0,2-1 мм) и реологические чернила с разжижением при сдвиге позволяют использовать более высокое содержание волокон (до 40% по объёму), минимизируя дефекты.

Системы DLP (Digital Light Processing) использовали ультразвук (частота 20-100 кГц) или электрические поля (напряжение 1-10 кВ/м) для выравнивания волокон во время печати, улучшая направленные свойства — например, анизотропную прочность в 2-3 раза по сравнению с изотропными композитами.

Наночастицы, такие как графен или углеродные нанотрубки (концентрация 0,5-5%), усиливают матрицу, повышая теплопроводность до 10-50 Вт/м·К и электрическую проводимость для функциональных композитов. Применения охватывают электронику (радиаторы с волокнами) и медицину (биоразлагаемые импланты с наночастицами для регенерации тканей).

Преимущества: масштабируемость для серийного производства и интеграция с IoT для самодиагностики.

К 2025 году короткие волокна с наноусилителями займут 25% рынка аддитивных композитов, особенно в автомобильной отрасли для лёгких батарейных модулей с повышенной ударной вязкостью.

Успешные кейсы серийного производства

1) Adidas: 2 миллиона пар кроссовок

Немецкий спортивный гигант не новичок в 3D-печати. В 2017 году компания совместно с Carbon выпустила 100 000 пар Futurecraft 4D — подошвы, напечатанной единым изделием, за которой последовала AlphaEDGE в 2018 году. Но 2021 год стал свидетелем крупнейшего релиза: Adidas 4DFWD, самая массовая 3D-печатная обувь в мире с объёмом продаж свыше 2 миллионов единиц.

Продукт имеет уникальную решётчатую модель, которая преобразует вертикальные ударные силы от нисходящего шага бегуна в передний импульс. Обувь печатается процессом Carbon DLS и использует эластомер EPU 44 — высокоустойчивый и более экологичный материал. Дизайн обуви невозможен с другими технологиями, демонстрируя, что при наличии применения для аддитивного производства оно может быть реализовано в промышленном масштабе.

Erpro и Chanel: 20 миллионов косметических компонентов

С более чем 20 миллионами деталей, поставленных между 2018 и 2024 годами, сотрудничество Erpro с Chanel является примером пригодности технологии для массового производства. Как Le Volume Revolution, так и Le Volume Stretch производятся аддитивно, поскольку Erpro способна обеспечить уникальную форму, невозможную с другими технологиями.

Чрезвычайно точная форма щёточки имеет пять наборов щетинок, имплантированных в эллипс с полым ядром — форма щёточки, невозможная для достижения без технологии 3D-печати. Пользователи могут выбрать свою щёточку для туши из 10 моделей на планшетном приложении, демонстрируя, как аддитивное производство позволяет персонализированные массово производимые товары.

2) Airbus A350 XWB: свыше 1000 деталей на самолёт

Более 10 лет каждый новый Airbus A350 XWB включает металлические компоненты, напечатанные на 3D-принтере, включая кронштейны для фиксации соединения между крыльями и двигателями самолёта. В 2015 году, задолго до того, как аддитивное производство серьёзно рассматривалось как легитимный метод массового производства, Stratasys предоставила более 1000 напечатанных деталей на самолёте.

За этим решением стоит желание иметь более комплексный контроль над цепочкой поставок, вертикально интегрируя производственный процесс для ускорения модернизации в отрасли, где время имеет первостепенное значение. Аналогично, среднеобъёмное металлическое аддитивное производство более экономически эффективно, чем традиционные опции, поскольку сложность детали требует высоких уровней отходов при использовании субтрактивных процессов.

3) Align Technology: 14 миллионов стоматологических моделей

Возможно, нет более значительной истории успеха аддитивного производства, чем Align Technology и её флагманский продукт Invisalign. Недавно компания отпраздновала превышение 14 миллионов клиентов, предоставляя модели зубов пациентов для элайнеров. Хотя сами элайнеры не печатаются на 3D-принтере, модели зубов каждого пациента, используемые для создания кастомных Invisalign, производятся аддитивно.

3D-печать используется Align Technology для всего — от форм для флагманских элайнеров до нёбного расширителя, первого прямого 3D-печатного ортодонтического устройства от производителя. Align Technology смогла масштабироваться до ошеломляющих уровней производства, признав потенциальные преимущества комбинирования кастомизации и массового производства.

4) Sonova: 50 000 слуховых аппаратов

3D-печать революционизировала производство слуховых аппаратов. Ранний новатор Sonova внедрил аддитивное производство для слуховых аппаратов в начале тысячелетия, и вскоре последовали другие компании. В настоящее время 3D-печать является единственным методом производства, и Sonova занимает внушительную долю рынка (31% в 2019 году). Sonova напечатала свыше 50 000 деталей, включая корпуса для кастомных внутриушных слуховых аппаратов, различные кастомные вкладыши для заушных и ресиверных в канале слуховых аппаратов.

4) Daimler Truck: децентрализованное производство запчастей

Некоторые компании внедрили аддитивное производство не ради возможностей проектирования, а для разблокировки распределённого производства. Daimler Truck является одним из крупнейших мировых производителей коммерческих транспортных средств, и в начале 2025 года запустил программу серийного аддитивного производства для локального производства запасных частей.

В сотрудничестве с 3D Systems решение обеспечивает 3D-печать деталей для производства различных запасных частей на месте, таких как подкапотные компоненты и элементы салона, включая пины, крышки и вставки. Локальные инфраструктуры цепочек поставок и запасы имеют ограничения, которые могут привести к неделям задержек, но решение Daimler обещает сократить время, необходимое для получения деталей, на 75% и обеспечить более эффективный рабочий процесс поставки запасных частей через децентрализацию.

Применение в аэрокосмической промышленности

1) Компоненты двигателей

Авиационный двигатель является одним из наиболее важных компонентов и одной из областей, где металлическая 3D-печать наиболее часто применяется в аэрокосмической промышленности. Посредством металлической 3D-печати могут производиться сложные формы лопаток турбин, газовых сопел и других ключевых компонентов. Машины для металлических порошков обеспечивают высокую гибкость в проектировании этих деталей, и полные детали могут быть изготовлены за несколько часов, значительно сокращая производственный цикл.

Аэрокосмическая промышленность приняла технологию PBF за её способность создавать органические формы, которые оптимизируют проектирование компонентов для экологических нагрузок при значительном снижении массы. Инженеры теперь рутинно разрабатывают топологически оптимизированные компоненты, которые достигают снижения веса при сохранении или улучшении производительности для аэрокосмической промышленности. Сложные детали двигателей, лопатки турбин, топливные инжекторные сопла и интегрированные турбинные узлы демонстрируют способность PBF создавать особенности, невозможные традиционными методами производства.

2) Структурные компоненты

Производство структурных компонентов самолёта критически важно для авиационной безопасности. Металлическая 3D-печать может сузить отклонения, таким образом производя с более высокой точностью и прецизионностью. Сложные формы рам, кронштейнов и соединителей могут производиться в жёстко контролируемых условиях, таким образом снижая отходы материала и обеспечивая более высокую прочность и более лёгкие проекты, чем традиционные методы производства.

3) Композитные структуры для БПЛА

Для беспилотных летательных аппаратов, где каждая унция имеет значение, CF3D обеспечивает высокопрочные лёгкие детали со сложными геометриями и производственной повторяемостью. Гибкость материалов CF3D поддерживает широкий диапазон планеров БПЛА, корпусов полезной нагрузки и структурных компонентов. CF3D производит структурные компоненты, системы термозащиты и оборудование для силовых установок, которые соответствуют жёстким требованиям аэрокосмических и оборонных платформ.

Методология топологической оптимизации

Топологическая оптимизация стала центральным инструментом для структурного и функционального проектирования. Ранние фреймворки использовали методы на основе плотности с локальными переменными объёмной доли для распределения материала и выравнивания волокон на основе полей напряжений. Выходные данные оптимизации транслировались в печатаемые раскладки волокон через мультимасштабные рабочие процессы.

Методы уровневых множеств внедрили большую геометрическую прецизионность путём определения границ форм и ориентаций волокон через B-сплайновое управление, устраняя необходимость в постобработке фильтрации. Функциональные композиты, спроектированные через оптимизацию, нацелены на нелинейную деформацию, термическое регулирование и магнитно-управляемую актуацию.

DIW-напечатанная роботизированная рыба, спроектированная с топологически оптимизированной раскладкой волокон, продемонстрировала 50% увеличение скорости плавания и 55% сокращение радиуса поворота. Другие исследования разработали композиты с закодированной намагниченностью для морфинга формы и холодные пластины с оптимизированным тепловым потоком на основе позиционирования входа и выхода.

Функциональные свойства композитов

1) Адаптивное поведение

Адаптивное поведение было внедрено через композиты с изменением формы на основе жидкокристаллических эластомеров (LCE). Эти материалы деформируются в ответ на внешние стимулы, такие как температура, инфракрасный свет или электрические поля. Выравнивание мезогенных молекул во время DIW обеспечило равномерную актуацию. Коаксиальные техники DIW использовались для печати полых LCE-волокон, заполненных жидким металлом, позволяя электрически управляемую деформацию.

2) Термические и электрические свойства

Композиты с функциональными термическими и электрическими свойствами разрабатываются с использованием выровненных проводящих наполнителей. FFF-печатные композиты графитовых чешуек показывают более высокую внутриплоскостную термическую проводимость, в то время как DIW-печатные системы углеродных волокон действуют как датчики деформации. Изменения проводимости при механической нагрузке позволяют мониторинг структурного здоровья.

Электромагнитное экранирование было продемонстрировано с использованием композитов PLA-углеродное волокно, достигая до 38,5 дБ затухания. Двухслойные метаматериальные структуры, включающие графен и углеродное волокно, достигли 63 дБ эффективности экранирования и 32 ГГц полосы пропускания поглощения.

3) Самовосстанавливающиеся свойства

Самовосстанавливающиеся свойства были внедрены с использованием множественных стратегий. В термопластиках повторный нагрев обеспечивает междиффузию полимерных цепей для закрытия трещин. Короткие и непрерывные углеродные волокна использовались как встроенные восприимчивые элементы для микроволновой сварки, позволяя локализованный ремонт. Системы на основе микрокапсул были встроены в FFF-филаменты и матрицы для доставки заживляющих агентов при разрушении, достигая скорости восстановления прочности выше 80%.

Вызовы масштабирования производства

Хотя металлическая 3D-печать отлично подходит для различных дизайнов и изготовления уникальных изделий, она не достигла того же уровня эффективности или объёма, что и старые производственные практики. В высокообъёмном производстве скорость и бюджетная эффективность имеют наибольшее значение, но сегодняшние 3D-принтеры часто не могут соответствовать производственным скоростям, необходимым для массовых продуктов. Иногда задачи, такие как снятие напряжений и финишная обработка поверхности, увеличивают время доставки продуктов.

Различные проблемы должны быть решены для широкого использования услуг металлической 3D-печати в массовом производстве. Проблемы доступности и стоимости означают, что использование металлических порошков снижает диапазон материалов, которые можно использовать. Кроме того, всё ещё остаётся проблемой производить одинаковое качество на больших количествах единиц.

Сегодня знания, необходимые для разработки деталей, оптимизированных для 3D-печати, всё ещё формируются. Исследования, обучение и усилия по стандартизации должны продолжаться для отраслей, таких как аэрокосмическая и автомобильная, которые не могут терпеть ошибки или низкую точность.

Перспективы развития отрасли

В следующем 2026 году металлическая индустрия столкнётся с интенсифицированной конкуренцией, поскольку всё больше OEM, особенно из Китая, выходят на рынок с похожими машинами по более низким ценам. Мы становимся свидетелями ренессанса электронного луча, и машины теперь имеют 20 и более лазеров. Старые системы с одним и двумя лазерами найдут дом в R&D, поскольку люди мигрируют к более быстрым мультилазерным системам.

Между тем, DED начнёт набирать темп, изготавливая более крупные детали теперь, когда его меньшие собратья в PBF открыли так много дверей. Оборона будет всё больше переходить к аддитивному производству, хотя и медленно. Продажи материалов будут продолжать расти в результате.

Экструзионные системы на основе гранул появляются в крупноформатных применениях благодаря более высоким скоростям осаждения и более низким затратам на материалы. Они позволяют модуляцию содержания волокон или наполнителя в реальном времени, обеспечивая композиционные градиенты между слоями. Роботизированные манипуляторы дополнительно улучшают масштабируемость и геометрический диапазон этих систем. Однако термическая усадка, коробление и межслойное связывание остаются критическими вызовами.

Устойчивые материалы также привлекают внимание. Натуральные волокна, такие как конопля, лён и джут, использовались в биоосновных матрицах, таких как полилактид, для производства полностью биоразлагаемых композитов. Хотя механическая производительность и совместимость интерфейса требуют дальнейших исследований, эти системы демонстрируют перспективы в автомобильных интерьерах, упаковке и строительных компонентах.

Повный Андрей Владимирович, преподаватель Филиала УО Белорусский государственный технологический университет "Гомельский государственный политехнический колледж"

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное:

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное: