Электроизоляционные материалы играют ключевую роль в обеспечении надежности и долговечности кабельных линий, особенно при их ремонте, где требуется восстановление электрической прочности, герметичности и механической защиты поврежденных участков.

Эволюция этих материалов отражает общий прогресс электротехники: от натуральных органических веществ с ограниченными свойствами к современным синтетическим полимерам, способным выдерживать высокие температуры, агрессивные среды и многолетнюю эксплуатацию.

Кабели часто соединяют для удлинения трассы или объединения нескольких линий в единую систему, что позволяет оптимизировать прокладку и минимизировать затраты. На магистральных линиях высокого напряжения сквозные (проходные) муфты применяются для преодоления больших расстояний между опорами, станциями или переходами через препятствия, обеспечивая непрерывность передачи энергии без значительных потерь.

В местных распределительных сетях муфты используются для ветвления и подключения нескольких кабелей к распределительным пунктам, клиентским помещениям или подстанциям, что упрощает локальное распределение электроэнергии и облегчает обслуживание.

В ремонте кабелей изоляционные материалы эволюционировали от простых пропиток и обмоток к высокотехнологичным системам муфт и лент, минимизируя время простоя линий и повышая безопасность электроснабжения промышленных и городских сетей.

Ранние попытки ремонта кабельных линий в XIX веке сталкивались с проблемами деградации натуральных изоляторов под влиянием влаги, температуры и механических нагрузок, что приводило к частым заменам целых секций.

Развитие синтетических материалов в XX веке позволило перейти от импровизированных ремонтных операций к стандартизированным технологиям, включая термоусаживаемые и холодноусаживаемые конструкции, обеспечивающие полное восстановление характеристик кабеля.

Богатство типов кабельных оболочек — от свинцовых и алюминиевых до полимерных — диктует разнообразие методов заделки соединений, поскольку каждый материал обладает уникальными свойствами: гибкостью, термостойкостью, коррозионной стойкостью и реакцией на внешние факторы. Это требует специализированных муфт и мастик для обеспечения совместимости, герметичности и соответствия нормам безопасности, минимизируя риски пробоя или деградации линии в эксплуатации.

В настоящей статье представлен хронологический обзор эволюции этих материалов, их конструктивных особенностей и технологий применения в ремонте.

Ранние этапы: натуральные материалы XIX века

Первые электроизоляционные материалы для кабелей появились в середине XIX века параллельно с развитием телеграфных и силовых линий.

В 1840-х годах британский инженер Уильям Фоксли запатентовал изолированный провод для телеграфа, используя свинцовую оболочку как защиту от коррозии и внешних факторов, а внутри — натуральную резину или гуттаперчу для изоляции медных жил. Гуттаперча, смола тропических деревьев, извлекаемая в виде затвердевшего сока, обладала высокой электрической прочностью и водостойкостью, но легко окислялась на воздухе, теряя свойства за 1-2 года.

В 1847 году был изобретен пресс для бесшовного наложения гуттаперчевой изоляции на кабели, что позволило создавать первые гибкие конструкции для подземной прокладки.

Для ремонта повреждений применялись импровизированные методы: обмотка жил джутовой бечевкой, пропитанной битумом или маслом, и наложение свинцовой ленты по спирали для герметизации. Эти материалы обеспечивали базовую изоляцию, но были уязвимы к механическим повреждениям и влаге — типичный ремонт требовал полной замены участка, что занимало дни и вызывало простои сетей.

Швейцарская компания Val de Travers Asphalt Paving Co. в 1867 году под руководством Франсуа Бореля применила асфальт как изолятор для первого силового кабеля: медная жила обматывалась асфальтовой бумагой, а снаружи — стальной спиралью. Асфальт высыхал на солнце и трескался, но в комбинации с битумной пропиткой позволял ремонтировать повреждения путем заливки растопленным битумом и обмотки толью.

Эти натуральные материалы доминировали до конца XIX века, когда на Парижской выставке 1881 года кабели с такой изоляцией обеспечили питание ламп Яблочкова, демонстрируя практическую ценность для силовых сетей.

Кабельная броня из стальных лент, внедренная в 1885 году, стала важным дополнением для ремонта: она защищала изоляцию от грызунов и механических повреждений при прокладке. Однако натуральные материалы не выдерживали высоких напряжений — пробои изоляции достигали 20-30% случаев, что стимулировало поиск альтернатив.

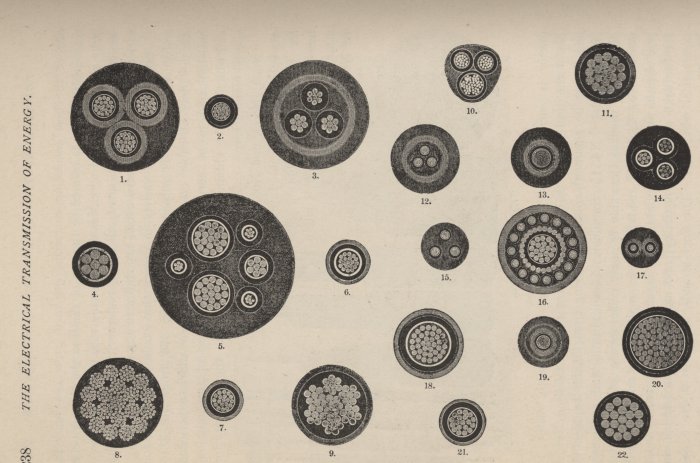

Подборка поперечных сечений кабеля из книги 1903 года

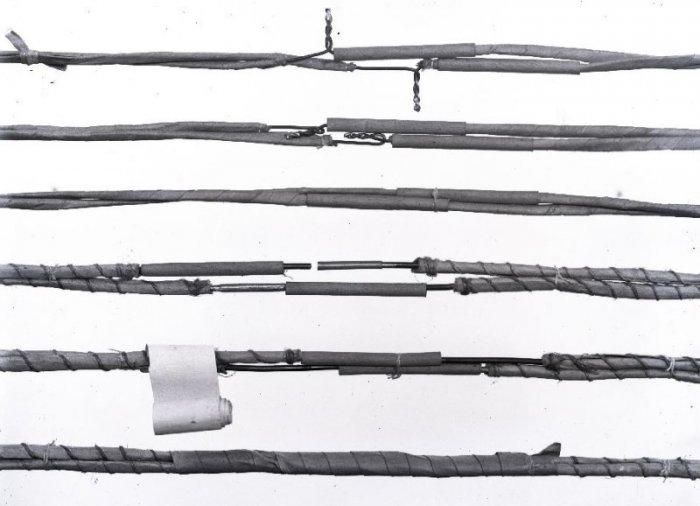

Соединение проводов с бумажной изоляцией разных размеров (из книги начала XX века). Первые три провода небольшого сечения просто скручиваются, а затем на соединение надевается гильза. Последние три провода большего сечения и соединяются при помощи паяных гильз, при этом бумажная гильза закрывает соединение.

Переходный период: бумага и резина в начале XX века

В начале XX века революцией стала бумажно-масляная изоляция, предложенная в 1890 году в Англии. Бумага, пропитанная маслом или канфольным составом (смесь канфоры и канифоли), обеспечивала диэлектрическую прочность до 10 кВ/мм и применялась в кабелях с свинцовой оболочкой для подземных сетей.

Для ремонта бумажно-масляных кабелей в начале XX века применялись пропитанные бумажные ленты и битумные мастики, которые позволяли восстановить изоляционные свойства поврежденного участка без полной замены кабельной секции, хотя процесс был крайне трудоемким и требовал высокой квалификации монтажников.

Кабель Siemens Brothers & Co Limited (Лондон): трехжильный силовой кабель напряжением 33000 В для River Plate Electricity Co., проложенный в 1901 г. с свинцовой оболочкой, небронированный

Ремонт начинался с тщательной разбора поврежденного участка: свинцовую оболочку аккуратно разрезали специальными ножами, чтобы избежать деформации жил, затем удаляли деградировавшую бумажную изоляцию, пропитанную канфольным маслом, и зачищали медные жилы от окислов; после этого жилы обматывали новой крепированной бумагой (толщиной 0,1-0,2 мм, с перекрытием 50%), которая предварительно пропитывалась маслом на месте с помощью шприцев или вакуумных камер для удаления воздуха и обеспечения однородности, — этот этап мог занимать 2-3 часа из-за необходимости полного пропитывания, чтобы избежать пустот, вызывающих пробои под напряжением.

Наконец, соединение заливали горячим битумированным составом в свинцовый корпус муфты, где битум полимеризовался при охлаждении, образуя герметичную оболочку с диэлектрической прочностью до 10 кВ/мм, но такая технология часто приводила к неравномерной пропитке на вертикальных участках, где масло стекало, снижая надежность на 20-30% в долгосрочной перспективе.

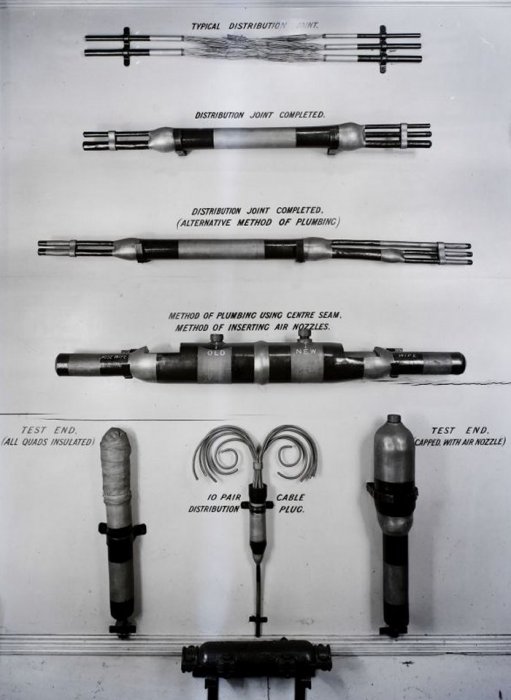

Кабельные свинцовые муфты (из книга начала XX века)

Свинцовые муфты, внешне напоминавшие компактные металлические сосуды или цилиндры диаметром 100-200 мм и длиной до 500 мм, стали универсальным стандартом для ремонта силовых кабелей в 1900-х годах, особенно для линий напряжением 3-10 кВ, где требовалась полная герметизация от влаги и механических повреждений; эти конструкции, отлитые из чистого свинца толщиной 2-3 мм, фиксировались болтами или сваркой и заполнялись расплавленным свинцом (температура плавления 327°C) или битумированной мастикой для создания монолитного барьера, устойчивого к коррозии и давлению грунта, что позволяло продлить срок службы соединения до 10-15 лет в подземных трассах.

Однако заливка битума требовала предварительного нагрева материала до 150-200°С в специальных котлах с контролем температуры, чтобы избежать газовых пузырей и трещин, — этот процесс был не только опасным из-за риска ожогов и пожара, но и крайне трудоемким, занимая до 6-8 часов на муфту и требуя команды из 3-4 человек с использованием тиглей и форм, что часто приводило к простоям электроснабжения на сутки; свинец, в свою очередь, обладал высокой токсичностью при парообразовании, тяжелым весом (плотность 11,3 г/см?, что увеличивало нагрузку на монтажников на 50-70 кг за муфту) и склонностью к коррозии в агрессивных грунтах, что стимулировало переход к более безопасным полимерным альтернативам в середине века.

Соединения в свинцовой оболочке (1920-е годы)

Бумажно-масляные кабели, такие как марки АСБ или АСБК, доминировали в сетях до 1950-х, но ремонт был сложным: пропитка масла могла стекать на вертикальных участках, вызывая пустоты и пробои.

Натуральная резина, известная с 1840-х, эволюционировала в вулканизированную резину благодаря Чарльзу Гудьиру (1839 год). В 1880-х резина применялась для изоляции силовых кабелей, а для ремонта — резиновые ленты и мастики.

В России в 1930-х на Кольчугинском заводе под руководством С.А. Коровкина внедрили синтетический каучук, устойчивый к озону и маслам, что упростило ремонт: резиновые муфты позволяли быстро обмотать повреждение и вулканизировать на месте.

К 1920-м годам появились первые стандартизированные ремонтные комплекты: бумажные ленты с пропиткой, резиновые оболочки и асбестовые прокладки для защиты от влаги. Эти материалы продлевали срок службы линий до 15-20 лет, но были горючими и нестойкими к старению, что ограничивало их в пожароопасных зонах.

Мастерская учебного учреждения, готовившего электромонтеров-кабельщиков

Ремонт силового кабеля

«

Подписывайтесь на наши каналы в Telegram:

Школа для электрика и Электрика, электромонтажные работы

Полимерная эра: синтетика с 1930-х по 1970-е годы

Великая депрессия и Вторая мировая война ускорили разработку синтетических полимеров. В 1930-х в Германии и США синтезировали поливинилхлорид (ПВХ), который в 1936 году начал применяться для изоляции кабелей марок ВВГ. ПВХ обладал гибкостью, водостойкостью и низкой стоимостью, а для ремонта использовались ПВХ-ленты и мастики, вулканизируемые нагревом. В ремонте ПВХ-изоляции повреждения заделывали термоусадочными лентами, предшественниками современных муфт.

Полиэтилен (ПЭ), изобретенный в 1933 году в Англии ICI, революционизировал изоляцию в 1940-х: он имел диэлектрическую прочность 20-25 кВ/мм и низкие потери. Кабели с ПЭ-изоляцией (марки АПвЭП) позволяли ремонтировать линии методом обмотки полиэтиленовой пленкой и заливки эпоксидными смолами, которые не требовали высокой температуры и были нетоксичными.

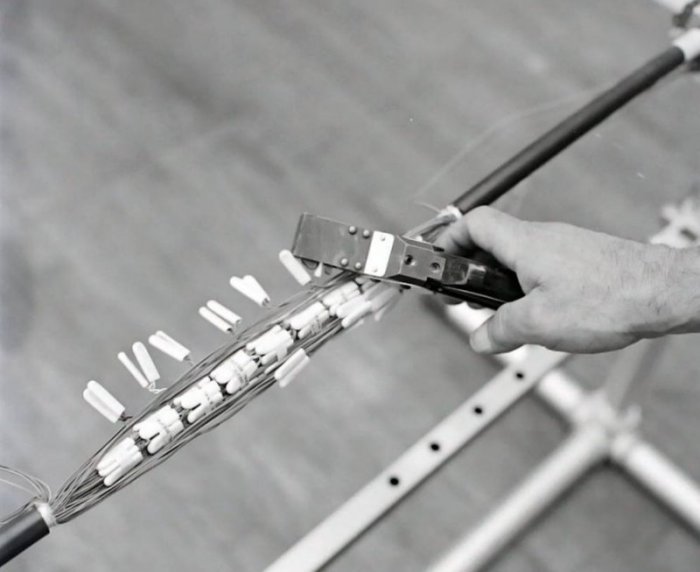

Полиэтиленовый кабель соединяется с помощью обжимных муфт

Эпоксидные муфты, появившиеся в 1950-х годах благодаря развитию синтетических полимеров, стали настоящим прорывом в технологиях ремонта кабельных линий, радикально упростив процесс восстановления поврежденных участков без необходимости в токсичном свинце.

Заливка эпоксидной смолы — двухкомпонентного состава на основе эпоксидной смолы и отвердителя — в предварительно подготовленный пластиковый корпус позволяла создать монолитную герметичную структуру, устойчивую к влаге, механическим нагрузкам и химическому воздействию, обеспечивая электрическую прочность соединения на уровне оригинального кабеля и продлевая срок службы линии на 15-20 лет.

Монтаж кабельной муфты

В 1960-х годах технология сшитого полиэтилена (СПЭ или XLPE — cross-linked polyethylene) стала настоящим прорывом в производстве кабелей среднего и высокого напряжения, поскольку позволила значительно усилить молекулярные связи в полимере, превратив его из термопластичного материала в термореактивный, устойчивый к деформации и старению под влиянием тепла и электрического поля.

Процесс сшивки проводился двумя основными методами: радиационным, при котором полиэтилен облучается ускоренными электронами или гамма-излучением от кобальта-60, что создает поперечные связи между длинными цепями полимера на глубине до 10-15 мм без изменения объема, или химическим, использующим пероксиды (например, дикумилпероксид) при высоком давлении и температуре 150-200°С в экструдере, где молекулы сшиваются за счет свободнорадикальной реакции, повышая плотность сетки связей до 60-80%.

Эти методы радикально улучшили эксплуатационные характеристики: термостойкость изоляции выросла до 90°С в нормальном режиме (по сравнению с 70°С у обычного полиэтилена), допустимая температура при перегрузке достигла 130°С, а при коротком замыкании — 250°С, что позволило увеличить токопроводимость кабелей на 30-40% и продлить срок службы до 40 лет в условиях повышенной влажности и механических нагрузок.

Для ремонта кабелей с XLPE-изоляцией, где повреждение изоляции могло привести к пробою и дорогостоящей замене целого участка, были специально разработаны термоусаживаемые муфты, сочетающие удобство монтажа с высокой надежностью соединения.

Монтаж термоусаживаемой муфты

Ключевым открытием стал эффект поперечной усадки полимеров под нагревом, обнаруженный в 1957 году химиком Полом Куком (Paul Cook) из компании Raychem Corporation в Калифорнии: во время экспериментов с ионным облучением полиэтилена Кук заметил, что сшитый полимер, растянутый в радиационно-модифицированном состоянии, при нагреве до 120-150°С сжимается до исходных размеров за счет "памяти формы", вызванной восстановлением молекулярной ориентации, — этот феномен стал основой для создания муфт, способных уменьшаться в объеме на 50-70% от исходного диаметра (например, с 100 мм до 30 мм), плотно облегая жилы и экраны без воздушных пустот.

Эти муфты представляли собой многослойную конструкцию: внутренний слой из полупроводящего материала (на основе углеродонаполненного полиэтилена) выравнивал электрическое поле на границе изоляции, средний изоляционный слой из сшитого полиэтилена восстанавливал диэлектрические свойства, а внешний защитный слой из полиэтилена или ПВХ обеспечивал герметичность и механическую прочность. При монтаже муфта надевалась в растянутом виде, фиксировалась на соединении и нагревалась газовой горелкой или индукционным нагревателем, равномерно усаживаясь и заполняя все неровности.

Такая технология не только минимизировала риск пробоев изоляции за счет восстановления экранов и электрического поля — полупроводящие слои равномерно распределяли напряжение, снижая концентрацию полей на 80% по сравнению с традиционными муфтами, — но и упростила полевые работы: время установки сократилось с 4-6 часов до 1-2 часов, а отсутствие необходимости в заливке или вулканизации сделало процесс доступным для бригад без специального оборудования, что особенно важно для ремонта в труднодоступных местах, таких как подземные траншеи или вертикальные шахты.

В результате термоусаживаемые муфты для XLPE-кабелей стали стандартом в 1970-х, повысив общую надежность сетей на 25-30%.

Монтаж концевых кабельных муфт

Резина на основе этилен-пропилена (EPR — ethylene propylene rubber), разработанная в начале 1960-х годов совместными усилиями компаний DuPont и General Electric в США, стала революционным материалом для изоляции гибких кабелей, предназначенных для подвижных линий и механизмов, где традиционные материалы вроде ПВХ или натуральной резины быстро теряли эластичность под влиянием многократных изгибов, вибраций и воздействия озона.

Синтезированная путем сополимеризации этилена и пропилена в присутствии ванадиловых катализаторов (процесс Циглера-Натта), EPR обладала выдающейся гибкостью при температурах от -50°C до +150°C, отличной стойкостью к озону, УФ-излучению, маслам и химикатам, а также высокой электрической прочностью (15-20 кВ/мм), что сделало ее идеальной для кабелей марок КГ, РКГМ и аналогичных, используемых в подвижном оборудовании — кранах, экскаваторах, сварочных аппаратах и конвейерах промышленных предприятий, где кабели подвергались до 50 000 циклов изгиба без деградации изоляции.

Ремонт кабелей с EPR-изоляцией в 1960-1970-х годах осуществлялся преимущественно с помощью вулканизируемых лент и мастик, представлявших собой многослойные материалы на основе каучука с добавлением пероксидов или серы как вулканизаторов: поврежденный участок жилы зачищался, обматывался лентой (толщиной 1-2 мм с перекрытием 50%), затем наносился отвердитель, и соединение нагревалось до 120-140°С в специальных пресс-формах или инфракрасными лампами для запуска реакции вулканизации, в результате которой полимерные цепи сшивались, образуя монолитную изоляцию без пустот и обеспечивая герметичность на уровне 0,1 МПа.

Этот метод, хотя и требовал времени (2-4 часа на соединение) и оборудования, значительно повышал долговечность ремонта — вулканизированные соединения выдерживали ток короткого замыкания до 10 кА и продлевали срок службы кабеля на 5-7 лет, минимизируя простои в эксплуатации подвижных систем, но был ограничен полевыми условиями из-за необходимости контролируемого нагрева.

Муфта холодной усадки

В 1980-х годах ремонт EPR-кабелей эволюционировал с внедрением холодноусаживаемых муфт, использующих силиконовые элементы на основе полидиметилсилоксана (PDMS), которые механически расширялись с помощью внутренних распорных колец или гидравлических инструментов до диаметра, превышающего размер кабеля на 20-30%, а затем сжимались на холоде под действием эластичности силикона, плотно облегая соединение без внешнего нагрева и обеспечивая равномерное распределение напряжения.

Эта технология, разработанная компаниями 3M и Raychem как альтернатива термоусаживаемым муфтам, упростила полевые работы на 60-70%: монтаж занимал 30-60 минут, не требовал открытого огня или электрооборудования, что было критично в замкнутых пространствах, на высоте или в условиях повышенной пожарной опасности, а силиконовые слои с добавлением полупроводящих наполнителей (графит или углерод) восстанавливали экраны и изоляцию, снижая риск пробоя на 40% и повышая общую надежность соединений в динамичных средах.

Кабельные муфты в Немецком музее в Мюнхене

Современные инновации: огнестойкие и наноматериалы с 1980-х по настоящее время

С 1980-х фокус сместился на огнестойкость и экологию. Слюдяные ленты и силикатные покрытия в FRLS-кабелях (огнестойкие на 90-180 мин) стали стандартом для ремонта линий в зданиях: слюда, плавая при 1200°С, сохраняет изоляцию при пожаре. Современные ремонтные комплекты включают слюдяные подложки под полимерные муфты для соответствия ГОСТ Р 53316.

Термоусаживаемые муфты Raychem и аналоги (Nexans, Prysmian) с 1990-х интегрируют полупроводящие слои из углеродных нанотрубок для равномерного распределения поля.

Холодноусаживаемые муфты на основе силикона выдерживают -60°C до +150°C, идеальны для экстремальных условий.

В 2000-х годах, на фоне быстрого роста энергопотребления и усложнения условий эксплуатации кабельных линий в урбанизированных районах, появились наноусиленные полимеры — инновационные композиты, где в матрицу сшитого полиэтилена (XLPE) вводятся наночастицы кремния (SiO?) размером 10-50 нм в концентрации 1-5% по массе, что создает барьерный эффект на молекулярном уровне и радикально повышает стойкость изоляции к деградации.

"Водные деревья" — микроскопические каналы в полимере, образующиеся под влиянием влаги и электрического поля в сырых грунтах, вызывают преждевременный пробой изоляции через 10-15 лет; добавление наночастиц кремния увеличивает сопротивление этому явлению на 50-60%, блокируя миграцию воды и ионов за счет гидрофобной поверхности и повышенной адгезии, что особенно актуально для подземных кабелей в зонах с высоким уровнем грунтовых вод, где традиционные XLPE-линии требовали ремонта каждые 5-7 лет.

Это упрощает ремонт в сырых грунтах: повреждения заделываются с меньшим риском рецидива, время восстановления сокращается на 30%, а общий срок службы соединений возрастает до 25-30 лет без дополнительных гидроизоляционных мер, что снижает эксплуатационные затраты на 20-25% для сетей среднего напряжения 10-35 кВ.

С 2010-х годов, в эпоху устойчивого развития и цифровизации энергетики, активно тестируются биополимеры и самозаживляющиеся материалы специально для ремонта кабельных линий, где традиционные полимеры не справляются с экологическими требованиями и частыми механическими повреждениями от строительных работ или грызунов.

Биополимеры, такие как полигидроксиалканоаты (PHA) или полилактид (PLA), получаемые из возобновляемых источников (кукуруза, сахарный тростник), полностью разлагаются в почве за 2-3 года, обеспечивая изоляцию с диэлектрической прочностью 15-20 кВ/мм и термостойкостью до 80°С, что делает их идеальными для временных или экологически чувствительных ремонтов; в комбинации с самозаживляющимися полимерами — матрицами на основе полиуретана или эпоксидов, интегрирующими микроcapsules диаметром 10-100 мкм, заполненные мономерами-изоляторы (например, силиконом или акрилатами), — эти материалы активируются при повреждении: капсулы разрываются, высвобождая агент, который полимеризуется на воздухе или под УФ-излучением, запечатывая трещины шириной до 0,5 мм за 5-10 минут и восстанавливая герметичность без внешнего вмешательства.

Повный Андрей Владимирович, преподаватель Филиала УО Белорусский государственный технологический университет "Гомельский государственный политехнический колледж"