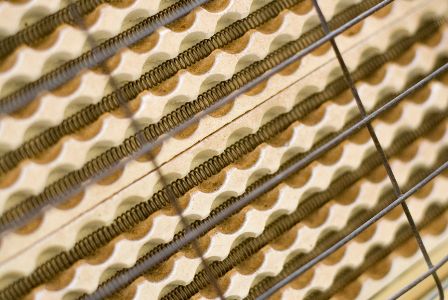

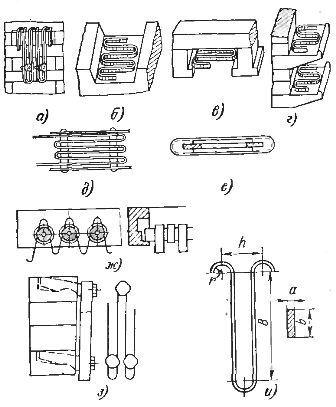

Нагревательные элементы большинства промышленных печей выполняются либо из ленты, либо из проволоки. На рис. 1 показаны устройство обычного нихромового проволочного нагревателя, принятые конструкции закрепления его на своде, на стенках и в поду печи и конструкция выводов. Обычно для изготовления нагревателей промышленных печей применяется проволока диаметром от 3 до 7 мм. Однако для печей с рабочей температурой 1000°С и выше не следует брать проволоку диаметром менее 5 мм.

Нагревательные элементы большинства промышленных печей выполняются либо из ленты, либо из проволоки. На рис. 1 показаны устройство обычного нихромового проволочного нагревателя, принятые конструкции закрепления его на своде, на стенках и в поду печи и конструкция выводов. Обычно для изготовления нагревателей промышленных печей применяется проволока диаметром от 3 до 7 мм. Однако для печей с рабочей температурой 1000°С и выше не следует брать проволоку диаметром менее 5 мм.

Соотношения между шагом h спирали и ее диаметром D и диаметром проволоки d (рис. 1,к) выбираются таким образом, чтобы облегчить размещение нагревателей в печи, обеспечить достаточную их жесткость и в то же время не затруднить чересчур теплоотдачу от них к изделиям.

Чем больше диаметр спирали и чем гуще ее шаг, тем легче разместить в печи нагреватели, но с увеличением диаметра уменьшается прочность спирали, увеличивается склонность ее витков лечь друг на друга. С другой стороны, с увеличением густоты намотки увеличивается экранирующее действие обращенной к изделиям части ее витков на остальные и, следовательно, ухудшается использование ее поверхности.

Практика установила вполне определенные, рекомендуемые соотношения между диаметром проволоки, шагом и диаметром спирали для проволоки от 3 до 7 мм диаметром. Эти соотношения следующие: h>2d и D = (6÷8)d для нихрома и для менее прочных железохромоалюминиевых сплавов D = (4÷ 6)d.

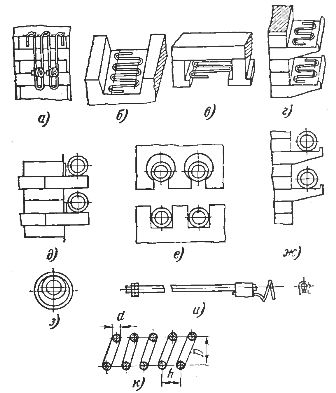

Рис. 1. Проволочные нагреватели: а — проволочный зигзагообразный нагреватель на металлических крючках на боковой стенке: б — проволочный зигзагообразный нагреватель в поду, в — то же в своде, г — то же на керамических полочках, д — проволочная спираль на выступающих кирпичах боковой стены с привязкой к крючкам, е — проволочная спираль в сводовых камнях и в лазах пода, ж — проволочная спираль на керамических полочках, з — проволочная спираль на керамической трубке, и — вывод проволочного нагревателя, к — условное обозначение размеров проволочного нагревателя.

Для более тонких проволок отношение диаметров спирали и проволоки, а также шаг спирали обычно берутся больше. Эти соотношения относятся к спиралям, уложенным на полочках (для того чтобы спирали не выпучивались, следует их привязывать через 300 — 500 мм к вделанным в кладку крючкам) и в пазах футеровки стен и свода, а также в сводовых камнях.

В последнее время, однако, все большее распространение получают спиральные нагреватели на керамических трубках (рис. 2). Такие нагреватели с точки зрения излучения и размещения мощности на стенках печи практически почти эквивалентны свободно излучающим спиралям и, наоборот, они существенно эффективнее, чем спирали в пазах пли на полочках.

С другой стороны, в них каждый виток опирается на поверхность трубки, и если даже он несколько провисает (приобретает овальность) при нагреве, то от этого его работоспособность не снижается. Так как такой нагреватель, следовательно, менее нагружен по сравнению с другими и в нем отдельные витки не могут лечь друг на друга, то при необходимости в нем можно доводить отношение диаметра спирали к диаметру проволоки до 10, а для железохромоалюминневых сплавов — до 8.

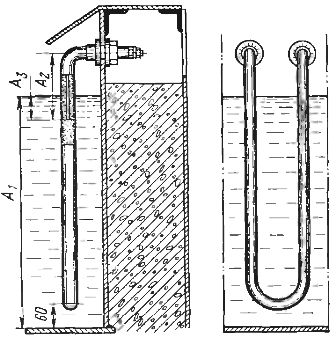

Рис. 2. Конструкции проволочных спиральных нагревателей на керамических трубках: а — сводовые нагреватели, б — трубки на боковых стенках, крепление на жароупорных подвесках, в — то же в пазах керамических столбиков, г — трубки в поду.

Особенно благоприятна эта конструкция для последних, так как позволяет свободно расширяться материалу. Кроме того, как показывает рис. 2, разработаны конструкции проволочных нагревателей на керамических трубках для установки их не только на стенках печи, но и в своде, и в поду, причем в последних случаях нагреватели могут выполняться в виде выемных рамок, такие рамки могут легко вставляться в печь и заменяться при перегорании запасными без остановки печи.

Таким образом, конструкция проволочных спиральных нагревателей на керамических трубках является универсальной и с точки зрения применения материалов, и по расположению нагревателей в камере печи. Отношение внутреннего диаметра спирали к наружному диаметру трубки у таких нагревателей может быть принято равным примерно 1,1—1,2, расстояние между осями трубок 1,5—2 диаметра спирали.

Для электрокалориферов и печей с принудительной циркуляцией воздуха применять спиральные нагреватели на керамических трубках менее желательно, так как это снижает коэффициент теплоотдачи нагревателя, применение же спиралей на полочках или в пазах футеровки по этой же причине совершенно недопустимо (за исключением случаев, когда газовый поток может быть направлен вдоль спирали, по направлению ее оси).

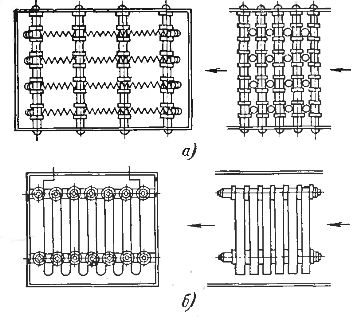

В таких печах лучше применять конструкции со свободно обдуваемыми спиралями, зажатыми между изоляторами через определенные интервалы или привязываемые к последним (рис. 3). Если же применять в таких конструкциях спиральные нагреватели на керамических трубках (при более высоких температурах), то следует увеличивать отношение диаметра спирали к диаметру трубки до 1,5.

Рис. 3. Конструкции (а) проволочных и (б) ленточных нагревательных элементов электрокалориферов.

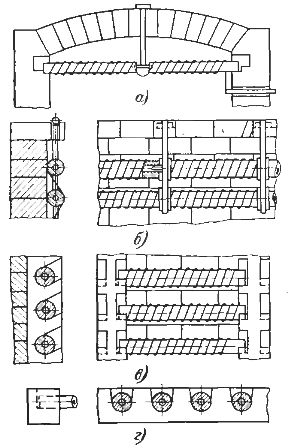

Ленточные нагреватели выполняются в виде зигзагов различных размеров и крепятся на металлических (из жароупорной стали или нихрома) или керамических крючках (рис. 4). Металлические крючки вмазываются в кладку стен (в швы между кирпичами или в пазы специальных кирпичей), керамические представляют собой отростки специальных камней, закладываемых в кладку.

« Подписывайтесь на наши каналы в Telegram: Школа для электрика и Электрика, электромонтажные работы

Для того чтобы в нижней части зигзаги при короблении не замыкались, между ними помещают разделители, представляющие собой шамотные или алундовые керамические втулки, надеваемые на жароупорные или нихромовые штыри, вмазываемые в кладку. Втулки крепятся на штырях нихромовыми шплинтами. При керамических крючках разделители также выполняют целиком керамическими (рис. 4,а).

На рис. 4,з показана конструкция выемных керамических крючков и разделителей. Такая конструкция весьма целесообразна, так как позволяет легко осуществить замену крючков при выходе из строя.

Ленточные зигзагообразные нагреватели могут устанавливаться также на боковых стенках печи на керамических полочках, однако, эта конструкция по размещаемой на стене удельной мощности и по степени экранирования нагревателей еще менее целесообразна, чем конструкция проволочных нагревателей на полочках. К этому следует добавить, что керамические полочки вообще плохо себя зарекомендовали в эксплуатации, так как при их поломках для замены поврежденной полочки требуется перекладывать кладку (рис. 4,г).

Рис. 4. Конструкции ленточных нагревателей: а — ленточные зигзагообразные нагреватели на боковой стенке на металлических крючках, б — ленточный зигзагообразный нагреватель в поду. в — то же в своде, г — то же на керамических полочках, д — выемной высокотемпературный рамочный элемент, е — низкотемпературный рамочный элемент, ж — нагреватель «плоская волна» на керамических трубках, з — ленточный зигзагообразный нагреватель на выемных крючках, и — условное обозначение размеров ленточного зигзагообразного нагревателя.

В своде или в поду ленточные нагреватели могут укладываться в пазы кладки, образуемые специальными фасонными камнями (балками— рис. 4,б и в). Такие нагреватели могут выполняться также в качестве выемных рамок (рис. 4-53,д). Кроме того, при арочном своде ленточные зигзаги могут подвешиваться на выемных металлических крючках.

В электрокалориферах и печах с принудительной циркуляцией воздуха ленточные нагреватели должны выполняться так, чтобы поверхность нагревателя была максимально доступна обдуванию газовым потоком. Пример такой конструкции дан на рис. 3,б.

Чем гуще ленточные зигзагообразные нагреватели, тем более длинный нагреватель можно разместить в печи, но тем больше взаимоэкранирование витков, тем хуже используется поверхность ленты. Поэтому установились принятые размеры ленточных зигзагообразных нагревателей, обеспечивающие достаточную их прочность и малое взаимоэкранирование.

С этой целью стараются удовлетворить следующим соотношениям (обозначения по рис. 4,и): b/а=5 ÷ 20, наиболее употребительное отношение ширины ленты к ее толщине равно 10. Шаг зигзага h > 1,8b, радиус закруглення ленты во избежание ее поломки при изгибе r > За.

Для температур на нагревателе до 1000 °С в промышленных печах применяют ленту размером не менее 1X10 мм, при более высоких температурах— не менее 2X20 мм.

При температурах до 1000°С высота зигзага В на стене может изменяться в пределах от 150 до 400— 600 мм, однако на каждые 200 мм требуется свой ряд разделителей, т. е. при 200—400 мм — один ряд разделителей, а при 400—600 мм — два ряда. На своде и в поду во избежание полегания нагревателей высота зигзага В должна быть ограничена 250 мм. Эти рекомендации могут быть распространены и на железохромоалюминиевые сплавы.

Для температур на нагревателе от 1000 до 1100 °С указанные предельные размеры могут быть сохранены для сплава Х20Н80 и Х20Н80Т, для железохромоалюминиевых сплавов размер В при вертикальном положении зигзага следует ограничить 250 мм, а при горизонтальном 150 мм.

Для температур на нагревателе свыше 1100°С единственно приемлемой как для свода, так и для пода конструкцией ленточных нагревателей является плоская волна на керамических трубочках (рис. 2,ж). Длину зигзага В в этом случае можно принимать равной 75—100 мм. Для нагревателей на боковых стенках можно применить конструкцию с керамическими крючками, ограничив высоту зигзага 150 мм.

В последние годы довольно широкое применение получили проволочные зигзагообразные нагреватели. Для этих нагревателей шаг зигзага h берется равным (5 ÷ 9)d.

При применении железохромоалюминиевых сплавов в печах с рабочей температурой свыше 1000°С все части огнеупорной кладки, могущие прийти в соприкосновение с нагревателями (керамические крючки и разделители, полочки, трубки, пазы и т. п.), должны выполняться из высокоглиноземистых материалов с минимальным содержанием окислов железа.

Ленточные зигзаги навивают обычно вручную при помощи несложного рычажного приспособления. Спирали навивают на токарном станке на гладкую оправку вплотную, после чего полученная спираль растягивается до нужного шага.

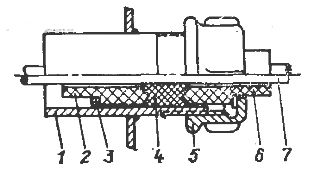

Рис. 5. Герметизированный вывод нагревателя: 1 — корпус, 2, 6 — изоляционные втулки, 3 — распорное кольцо, 4 — асбестовое уплотнение, 5 — накидная гайка, 7 — вывод нагревателя.

Так как после снятия спирали с оправки она несколько раскручивается, увеличивая свой диаметр (примерно на 1—3 мм), оправку следует брать меньшего диаметра, чем расчетный. Это уменьшение зависит от упругости материала и его приходится определять для каждой партии опытным путем. На электропечестроительных заводах изготовление зигзагообразных нагревателей ведется на специальных станках.

Выводы нагревателей до температуры 1000 °С выполняются из жароупорной стали, хромоникелевой или хромистой, для более высоких температур — из сплава 0Х23Ю5А (ЭИ-595). Для этой цели берут катанку, пруток сечением, равным 3— 4-кратному сечению нагревателя, с тем чтобы уменьшить в выводах выделение тепла. Часть вывода, находящаяся в зоне невысоких температур, в целях экономии дорогих материалов может быть выполнена из обычной углеродистой стали. Типовая конструкция выводов для проволочных и ленточных нагревателей показана на рис. 5.

В ленточных зигзагообразных нагревательных элементах все же сравнительно велико взаимоэкранирование отдельными зигзагами друг друга, даже при шаге, превышающем двойную ширину ленты. Выгоднее было бы сконструировать нагреватели таким образом, чтобы лента была обращена к изделию своей широкой стороной, но это требует очень много сварки, так как каждый поворот ленты имеет по два сварочных шва и конструкция нагревателя получается дорогой и склонной к короблению.

Поэтому хотя такие нагреватели и применяются в отдельных случаях, но лишь для небольших печей. Они дают существенную экономию материала по сравнению с ленточными и особенно проволочными нагревателями и позволяют получить несколько большую удельную поверхностную мощность стены при одинаковой затрате материала.

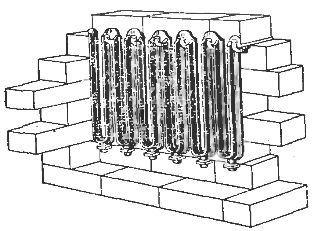

К плоским нагревателям приближаются и литые ободовые нагреватели, отливаемые из нихрома и подвешиваемые на специальных крючках (рис. 6). Литые нагреватели могут, естественно, изготавливаться лишь крупных сечений, и поэтому они применяются либо в крупных печах, либо требуют пониженного напряжения. Преимуществом их являются высокая надежность и большой срок службы, измеряемый десятками тысяч часов. Обычно же считается, что правильно рассчитанные и сконструированные нихромовые нагреватели должны работать от 6000 до 12000 ч (под током).

В муфельных и трубчатых печах проволочные и ленточные нагреватели наматываются непосредственно на керамический муфель пли трубку, причем, для того чтобы витки намотки при расширении от нагрева не ослабевали и не сдвигались с места, керамика снабжается пазами, в которые и закладывается лента или проволока. Другой способ закрепления витков нагревателя на керамике заключается в обмазке последней после намотки слоем огнеупорной глины с шамотом.

Рис. 6. Литые нагреватели.

Рис. 7. Стержневые трубчатые нагреватели.

В печах до температур 400— 500 °С встречается значительно больше типов нагревателей. Помимо открытых проволочных спиральных и ленточных зигзагообразных нагревателей, таких же, как и в печах для более высокой температуры, имеются еще конструкции сменных нагревательных элементов, удобных тем, что из них можно набирать любые мощности, и в то же время при перегорании такие элементы легко заменяются запасными.

Стержневые трубчатые нагревательные элементы представляют собой, комплект фарфоровых изоляторов, нанизанных на жароупорный или стальной стержень и помещенных в стальную трубу, заваренную с одного конца и закрытую выводным изолятором — с другого. На фарфоровых изоляторах намотана нихромовая спираль, одним своим концом приваренная к выводу изолятора, а другим — к центральному стержню.

Иногда пространство между трубой и нагревателем заполняют кварцевым песком. Такого рода нагреватели могут применяться до 400—500 °С, а при жароупорных трубах и до 1000°С и особенно удобны для крупных печей, в которых необходимо защитить нагреватель от механических повреждений или от действия разъедающих паров (рис. 7).

Большой интерес представляют собой так называемые «трубчатые» нагревательные элементы (рис. 8). Они состоят из стальной трубки, по оси которой расположена нихромовая спираль, приваренная к выводным болтам у концов нагревателя. Пространство между спиралью и стенками трубки заполняется периклазом — кристаллической окисью магния, обладающей хорошей электроизоляционной способностью и одновременно высокой теплопроводностью. Изготовление нагревательных элементов ведется следующим образом.

В подготовленную очищенную стальную трубку устанавливается строго по оси навитая на стальной пруток нихромовая спираль, трубка укрепляется вертикально на вибрационной машине н заполняется прошедшим магнитный сепаратор порошком периклаза. Затем пруток вынимается из трубки и она пропускается через ковочную машину, обстукивающую ее молотками по окружности, благодаря чему ее диаметр уменьшается, а периклаз очень сильно уплотняется.

На краях трубки закрепляются герметизированные выводные изоляторы, после чего, благодаря уплотнению периклаза, она может быть изогнута любым образом и ей придана удобная форма. В таком виде трубчатые элементы могут быть использованы для нагрева воздуха (электрокалориферы), масла, селитры и даже для плавления легкоплавких металлов, таких как олово, свинец, баббит. В последнем случае во избежание быстрого разъедания стенки трубки металлом она заливается предварительно чугуном, образующим массивную пластину, внутри которой находится трубчатый нагревательный элемент.

Рис. 8. Трубчатые нагреватели.

Применение трубчатых нагревателей для селитровых ванн весьма желательно, так как дает по сравнению с ваннами с наружным обогревом уменьшение расхода энергии, повышение безопасности работы ванн и огромную экономию в нихроме. Однако для удовлетворительной работы их в селитре, особенно при температурах в 500°С и выше, необходимо выполнять оболочку трубки двойной, надевая на приготовленный нагреватель вторую трубку, никелевую, жароупорную.

При использовании в электрокалориферах для увеличения их теплоотдачи воздуху они выполняются ребристыми.

Очень широкое распространение трубчатые нагреватели получили для изготовления бытовых нагревательных приборов.

Трубчатые нагреватели выполняют на мощности от нескольких сотен ватт до нескольких киловатт.

Данные выпускаемых нашей промышленностью трубчатых нагревателей имеются в каталогах.