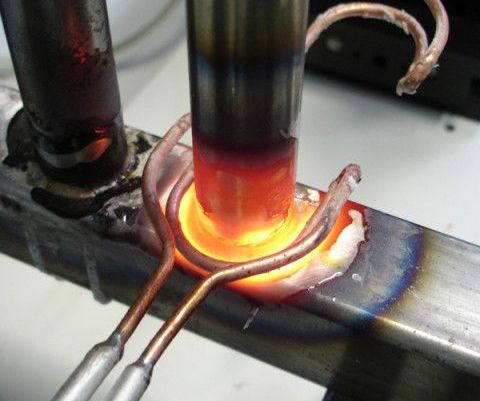

Пайка индукционным нагревом - метод соединения металлических деталей, при котором сочленяемые участки нагреваются до температуры, более высокой, чем температура расплавления материала, используемого в качестве припоя, и более низкой, чем температура расплавления самих деталей.

Заполнение расплавленным припоем зазоров между деталями и диффузионное проникновение его в поверхностные слои в зоне пайки, а также взаимное растворение металла деталей и припоя обеспечивают, после охлаждения деталей и кристаллизации припоя, получение механически прочного и герметичного соединения. Пайка при индукционном нагреве производится с помощью «твердых» припоев, обладающих температурой плавления выше 550° С, и «мягких» припоев с температурой плавления менее 400° С.

Твердые припои обеспечивают получение более высокой прочности в зоне пайки. Наиболее распространена в промышленной практике пайка при питании индукторов от высокочастотных генераторов 2,5 кгц — 70 кгц и даже током промышленной частоты (50 гц).

При определении целесообразности применения индукционной пайки необходимо учитывать конфигурацию шва, материал и массы соединяемых этим методом участков, возможность разместить индуктор вблизи шва и получить равномерный нагрев требуемого участка. Средняя величина зазора между деталями в зоне пайки должна составлять 0,05—0,15 мм.

По способу подачи деталей в индуктор, дозировки и отключения нагрева различают:

-

ручную пайку с фиксацией детали в индукторе и без фиксации;

-

полуавтоматическую пайку;

-

автоматическую пайку на воздухе с применением флюса, а также в восстановительной среде, в вакууме и в нейтральном газе без флюса.

Как при непосредственном нагреве детали, так и при косвенном нагреве пайка в газовых средах и вакууме позволяет получать окончательно годные детали, не требующие последующей зачистки, механической обработки и удаления флюса.

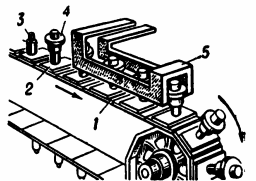

Схема устройства для автоматической пайки с непрерывной подачей деталей в индуктор: 1 — лента конвейера; 2 — керамические подставки; 3 — оправка для насадки детали; 4 — подвергаемые пайке детали; 5 — петлевой индуктор.

Достоинства индукционной пайки:

1) меньшее коробление и поводка изделия по сравнению с другими методами пайки, вследствие зонального нагрева подвергаемых пайке участков;

2) возможность быстро нагревать металл и пропаивать глубинные швы за счет выделения тепла в самом изделии;

3) высокая производительность процесса, обеспечиваемая концентрацией значит, мощности в малом объеме, особенно при использовании высокочастотных токов;

4) получение однородных результатов благодаря точной дозировке энергии, передаваемой в изделие;

5) возможность автоматизировать процесс пайки и осуществить его в потоке механической обработки;

6) удешевление процесса (по сравнению с пайкой при нагреве газовыми горелками и в электропечах) при высокой его производительности;

7) улучшение и оздоровление условий труда рабочих.

Недостатки:

1) большие затраты на приобретение оборудования;

2) зависимость формы индуктора от формы шва в зоне пайки и конструкции детали (каждая деталь требует спец. индуктора).

Индукционная пайка применяется в инструментальной, радиотехнической, электротехнической, машиностроительной промышленности и др. и особенно выгодна при массовом производстве изделий.

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное:

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное: