Ультразвуковая сварка использует высокочастотные ультразвуковые акустические колебания, воздействующие на соединяемые детали, собранные вместе под небольшим давлением. Этот метод сварки наиболее часто используется для соединения термопластов и в тех случаях, когда неприменимы болтовые соединения, пайка или склеивание.

Ультразвуковая сварка использует высокочастотные ультразвуковые акустические колебания, воздействующие на соединяемые детали, собранные вместе под небольшим давлением. Этот метод сварки наиболее часто используется для соединения термопластов и в тех случаях, когда неприменимы болтовые соединения, пайка или склеивание.

Хотя ультразвуковая сварка была разработана уже в 1940-х годах, в промышленных целях она впервые была использована в начале 1960-х для сварки тонкой проволоки в электронной промышленности. В 1963 г. ультразвуковая сварка стала использоваться для соединения полиэтилена. С того же времени ультразвуковая сварка начала применяться для сварки алюминия и тонкого листового металла в автомобильной промышленности (модули зажигания, провода к клеммам, провода жгутов).

Медленный процесс признания преимуществ ультразвуковой сварки в промышленности был вызван отсутствием мощного ультразвукового оборудования, которое могло бы гарантировать стабильное качество сварки даже для больших деталей. В результате исследования в 80-х и 90-х годах были в основном сосредоточены на развитии ультразвукового оборудования.

Несмотря на то, что при ультразвуковой сварке применяется вибрация, этот способ отличается от "вибрационной сварки", также известной как сварка трением. В случае вибрационной сварки одна из соединяемых деталей удерживается на месте, а другая совершает колебательные движения (от электромагнитного или гидравлического привода).

При ультразвуковой сварке обе детали удерживаются на месте и для создания трения используются высокочастотные звуковые волны. Акустическая энергия создает трение и производит тепло, в результате детали свариваются между собой менее чем за секунду, что делает ультразвуковой способ сварки одним из самых быстрых, используемых на сегодняшний день.

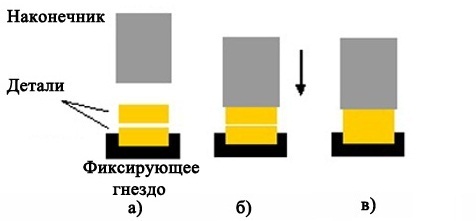

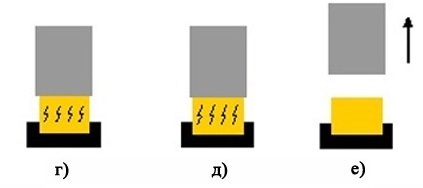

Процесс ультразвуковой сварки - полностью автоматизирован и производится на специальных установках. Принцип ультразвуковой сварки показан на рис. 1, а состав типовой установки — на рис. 2.

Рис. 1. Принцип ультразвуковой сварки: а - совмещение деталей, б - контакт деталей с наконечником, в - приложение давления, г - сварка, д - выдержка, е - подъем наконечника

Рис. 2. Схема установки для звуковой сварки

Генератор (в отдельном блоке) служит для преобразования электрических колебаний от сети в высокочастотные (20...60 кГц), преобразователь с помощью пьезоэлементов превращает электрические колебания в акустические. Бустер и сонотрод — это пассивные резонансные элементы установки, служащие для передачи колебаний от преобразователя к деталям.

Обычно установки для ультразвуковой сварки комплектуются набором бустеров с разными коэффициентами трансформации перемещений. Форма сонотрода определяется необходимой конфигурацией сварного шва. В зависимости от формы сонотрода создаются продольные радиальные, краевые и другие колебания волн. Для каждого шва требуется свой сонотрод.

Физическая сущность процесса заключается в возникновении на контакте двух деталей очень сильных колебаний малой амплитуды. Вибрации, в сочетании с давлением, удаляют примеси и оксиды с поверхности деталей. Электроны начинают двигаться между деталями, формируя металлургический шов.

Ультразвуковая сварка идеально подходит для создания электрических соединений, сваривания алюминия и меди, для герметизации концов медных трубок, для сварки пластмасс, для встраивания металлических деталей в пластмассовые.

Рис. 3. Соединения, получаемые при помощи ультразвуковой сварки

Ультразвуковая сварка пластмасс позволяет получить более надежные соединения, чем другие способы. При этом ультразвуковая сварка пластмасс принципиально отличается от сварки металлов.

Во-первых, ультразвуковая сварка металлов происходит с помощью поперечных колебаний, параллельных сварным поверхностям. Ультразвуковая сварка пластмасс использует вибрации продольных колебаний, которые являются нормальными (т.е. находятся под прямым углом) к сварным поверхностям. Форма сонотродов, которые передают ультразвуковые колебания в металлические и пластиковые швы также совершенно разные.

Во-вторых, при сварке металлов шов создается через фрикционное взаимодействие поверхностей, создающее твердотельную связь без плавления материала. Ультразвуковая сварка пластмассовых деталей основана на плавлении материала в том смысле, как и многие другие традиционные методы сварочных процессов, такие как дуговая сварка, сварка сопротивлением или лазерная), но в гораздо более низком температурном диапазоне.

Рис. 4. Оборудование для ультразвуковой сварки

Преимущества ультразвуковой сварки:

1. Не требуется специальная очистка поверхности.

2. Не нужна защитная атмосфера.

3. Не требуются расходные сварочные материалы (проволока, электроды, припой и т. д.).

4. Малое потребление энергии.

5. Короткое время сварки для образования соединения (около четверти секунды).

6. Полная автоматизация процесса сварки и возможность легкой интеграции с другими производственными процессами.

7. Возможность сварки различных по природе материалов, в том числе чувствительных к воздействию высокой температуры, т. к. при сварке выделяется незначительное количество тепла.

8. Сварка любых форм заготовок.

9. Сварные швы, созданные с помощью этого процесса, являются визуально привлекательными, аккуратными.

10. При ультразвуковой сварке не используются едкие химикаты и выделяется небольшое количество паров, в отличие от других способов.

Ограничения ультразвуковой сварки:

1. Самым серьезным ограничением в применении ультразвуковой сварки является величина свариваемых деталей — не более 250 мм. Это связано с ограничениями в выходной мощности датчика, неспособности сонотрода передавать очень высокую мощность ультразвуковых волн, и трудностями в контроле амплитуды.

2. Для сварки ультразвуком также требуется более низкое содержание влаги в соединяемых материалах. В противном случае предпочтительна вибрационная сварка.

3. Ультразвуковая сварка не эффективна для соединения толстостенных материалов. По крайней мере одна из соединяемых деталей должна быть легкой, так как она «вбирает» в себя огромное количество энергии.