При электродуговом способе сварки между металлическим стержнем электрода и деталью создается и поддерживается дуговой разряд. Тепловая энергия дуги локально расплавляет обрабатываемую деталь и металлический сердечник электрода с образованием сварочной ванны и защитного шлака.

При электродуговом способе сварки между металлическим стержнем электрода и деталью создается и поддерживается дуговой разряд. Тепловая энергия дуги локально расплавляет обрабатываемую деталь и металлический сердечник электрода с образованием сварочной ванны и защитного шлака.

Источник сварочного тока для электродуговой сварки обеспечивает постоянный или переменный ток с интенсивностью от 30 до 400 ампер в зависимости от различных параметров, таких как диаметр электрода, свойства покрытия электрода, положение сварки, тип соединения, размеры и особенности заготовок. Напряжение источника сварочного тока должно быть больше напряжения зажигания (смотрите Параметры источников сварочного тока).

Электрод с покрытием зажимают в держателе электрода, подключенного к одной из электрических выходных клемм сварочного поста. «Масса» соединена с источником сварочного тока и находится на заготовке.

Зажигание дуги достигается путем трения кончика электрода о заготовку или при приближении электрода на несколько миллиметров к поверхности детали. Электрическую дугу нужно постоянно поддерживать путем постоянства расстояния между кончиком электрода и заготовкой, чтобы избежать короткого замыкания.

Электродуговая сварка

Сварочный электрод состоит из двух частей:

1. Металлическая сердцевина цилиндрический формы в виде стержня в центре электрода. Основная роль стержня заключается в том, чтобы проводить электрический ток и формировать металл шва.

2. Покрытие: внешняя цилиндрическая часть электрода. Оно помогает защитить расплав сварочной ванны от окисления атмосферным воздухом путем образования газообразной атмосферы, окружающей расплавленный металл. Покрытие также образует защитный шлак в верхней части сварного шва. Этот шлак защищает расплав от окисления и быстрого охлаждения. Покрытие играет важную роль в обеспечении стабильности и ионизации дуги. Покрытие имеет сложный химический состав и может включать металлические, минеральные и органические компоненты.

Диаметр электрода с покрытием варьируется от Ø 1,6 до Ø 8 мм. Общая длина от 250 до 500 мм. Некоторые электроды могут иметь диаметр 10...12 мм и длину 1000 мм для специальных видов работ.

«

Подписывайтесь на наши каналы в Telegram:

Школа для электрика и Электрика, электромонтажные работы

Основные виды покрытий сварочных электродов для электродуговой сварки:

1) Кислое (оксид железа и железосодержащие сплавы).

1) Кислое (оксид железа и железосодержащие сплавы).

2) Основное (на основе карбоната кальция и фторида кальция).

3) Целлюлозное (на основе целлюлозы).

4) Рутиловое (на основе окиси титана).

5) С содержанием железного порошка (на основе металлического порошка).

6) Специальные (комбинации вышеперечисленных видов с добавлением различных компонентов).

Виды работ, при которых используются электроды с различными покрытиями:

1) Рутиловые - для текущих сварочных работ.

2) Основные — для конструкций, работающих под давлением или с повышенными требованиями к прочности.

3) Целлюлозные — для глубокого проплавления корневых швов в горизонтальном положении.

Хранение и подготовка электродов перед электродуговой сваркой:

Электроды с рутил-основным и основным покрытием должны отжигаться в печи при 300 градусов Цельсия в течение 2 часов. При сушке такие электроды должны обрабатываться при температуре 120 градусов по Цельсию в портативных печах на сварочных участках. Другие электроды (рутиловые, целлюлозные и кислые) хранятся в отапливаемом помещении и относительной влажности ниже 60%.

Новая технология производства и вакуумная упаковка основных электродов обеспечивает получение покрытия с очень низкой степенью влажности, не требующих отжига и сушки перед их использованием.

Сварочные электроды

Режимы электродуговой сварки покрытыми электродами:

Если сила сварочного тока мала, проплавление шва низкое, электрическая дуга нестабильна, а наплавленный металл имеет поры и включения шлака, ухудшающие свойства шва. При большой силе тока металл расплава становится слишком жидким.

Выбор силы тока зависит от: диаметра электрода, химсвойств электрода, особенностей заготовки, положения сварки, толщины заготовки.

Интенсивность сварочного тока уменьшается с увеличением длины дуги. И наоборот, когда длина дуги уменьшается, ток увеличивается.

Зависимость сварочного тока от диаметра электрода

Сила сварного тока в зависимости от толщины детали

Корневые швы, как правило, выполняются на отрицательной полярности: вилка держателя электрода подключена к выводу (-), вилка зажима заземления подключена к (+) источника тока.

Отделочные проходы шва и заполнение металлом расплава обычно выполняется с положительной полярностью: вилка держателя электрода подключена к (+), вилка зажима заземления подключена к выводу (-).

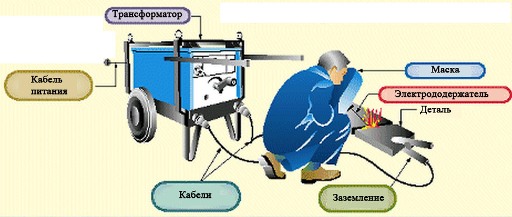

Типичный состав рабочего места сварщика включает в себя:

1. Источник сварочного тока.

2. Электродный кабель с держателем.

3. Заземляющий зажим со свинцовой проволокой.

4. Портативную печь для электродов с основным покрытием.

5. Специальную маску сварщика с затемненными стеклами, сварочные перчатки и одежду.

6. Отбойный молоток и проволочную щетку для очистки сварных швов.

7. Электрическую угловую шлифмашинку для зачистки кромок и швов.

8. Защитные экраны или занавески.

9. Систему вентиляции.

Рабочее место сварщика