Технология наплавки является одним из методов поверхностного упрочнения деталей. Наплавка покрытий производится сплавлением присадочного материала (порошка, проволоки, электрода) с основным. По виду наносимого покрытия можно выделить следующие основные типы наплавки:

Технология наплавки является одним из методов поверхностного упрочнения деталей. Наплавка покрытий производится сплавлением присадочного материала (порошка, проволоки, электрода) с основным. По виду наносимого покрытия можно выделить следующие основные типы наплавки: 1. Износостойкая наплавка (перлитно-сорбитные, боросодержащие, мартенситные, хромистые, высокомарганцовистые, аустенитные стали, карбид вольфрама, стеллит).

2. Коррозионно-стойкая наплавка (ферритная, аустенитная, коррозионностойкая сталь «монель», «инконель», «хастеллой» и другие, никель, сплавы никеля, медь и ее сплавы).

3. Жаростойкая наплавка.

4. Жаропрочная наплавка.

Наплавка внутренних поверхностией

Наплавка может быть выполнена несколькими способами. Наиболее широко из них в промышленности используются следующие:

1) Газовая наплавка.

2) Электродуговая наплавка покрытыми электродами.

3) Электродуговая наплавка под флюсом (проволокой, лентой).

Наплавка ленточным электродом под слоем флюса

4) Наплавка открытой дугой с порошковой проволокой.

5) Наплавка в среде углекислого газа.

6) Наплавка в среде инертного газа (плавящимся или вольфрамовым электродом).

7) Электрошлаковая наплавка.

Схема электрошлаковой наплавки: 1 - ролики для подачи электрода, 2 - электрод, 3 - мундштук, 4 - флюсовый бункер, 5 - флюс, 6 - жидкий шлак, 7 - ванна жидкого металла, 8 - основной металл, 9 -наплавленный металл, 10 - источник питания, 11 - твердая шлаковая корка, 12 -направление наплавки

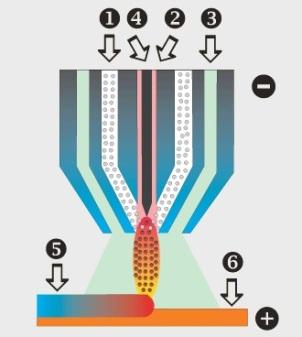

8) Плазменная наплавка.

Схема плазменной наплавки: 1 - транспортирующий газ, 2 - плазмообразующий газ, 3 - защитный газ, 4 - электрод, 5 - наплавленный слой, 6 - основной металл

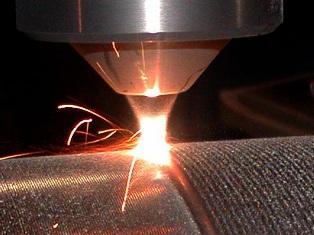

9) Лазерная наплавка.

10) Одно- и многоэлектродная наплавка.

Примеры применения наплавки

Технология наплавки обладает следующими достоинствами по сравнению с другими методами (напыление, цементация, азотирование, электролитическое осаждение и др.):

1. Высокая производительность (наплавка ленточными электродами позволяет достичь скорости наплавки до 25 кг/ч).

2. Возможность нанесения покрытия большой толщины. Это свойство позволяет успешно использовать наплавку и для ремонта деталей. При этом нет ограничений по размерам наплавляемых изделий.

3. Простота технологии. Механизированная дуговая наплавка может быть выполнена сварщиками средней квалификации.

4. Экономичность технологии позволяет изготавливать детали с основным металлом из углеродистых конструкционных сталей с наплавкой поверхности из металла, обладающего специфическими свойствами и высокой стоимостью.

5. Свойства основного материала не играют большой роли для наплавки износостойкого покрытия. Для других методов, таких, как закалка, азотирование, свойства основного металла имеют решающую роль. Если основной металл шва имеет низкую свариваемость, то предварительно наносят слой низкоуглеродистой стали. Для титановых покрытий метод наплавки неприменим вследствие образования хрупких интерметаллических соединений.

«

Подписывайтесь на наши каналы в Telegram:

Школа для электрика и Электрика, электромонтажные работы

К недостаткам наплавки относится следующее:

1) Высокотемпературное взаимодействие основного и наплавляемого металла может спровоцировать их взаимную диффузию и, как следствие, ухудшение свойств наплавленного покрытия.

2) Возможность возникновения деформаций изделия.

3) Ручная наплавка требует наличия высокой квалификации рабочего-сварщика.

4) Неравномерность физико-механических характеристик наплавленных деталей. Наплавленному слою присущи свойства сварного шва.

5) Трудность наплавки изделий сложной формы.

Установка для плазменной наплавки

Практика наплавки включает следующие работы:

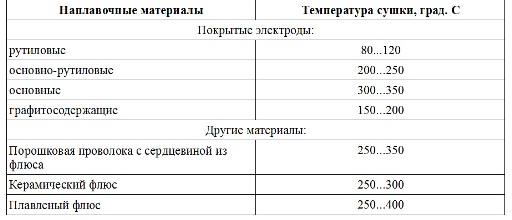

1. Прокалка наплавочных материалов (таблица 1). Эта мера позволяет уменьшить количество диффузионного водорода в наплавочном слое.

2. Зачистка поверхности от ржавчины и пыли, обезжиривание, просушка, разделка поверхности (при необходимости).

Разделка поверхности под наплавку: 1 - правильная разделка, 2 - неправильная разделка

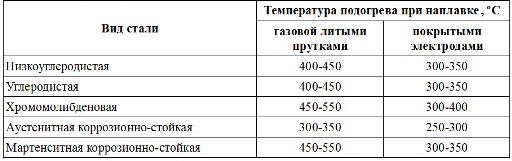

3. Предварительная термообработка, включающая нормализацию (отжиг) для получения стабильной структуры и собственно нагрев (таблица 2).

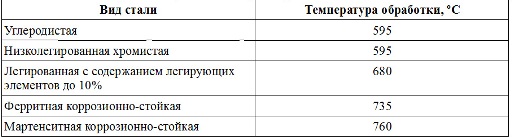

4. Последующая термообработка (отпуск или отжиг) для снятия напряжений и/или проковка наплавленного слоя. Эта обработка особенно нужна для сварных видов наплавки (таблица 3).

5. Механическая обработка для достижения чистовых размеров. Твердосплавные наплавочные слои перед мехобработкой подвергают термообработке для снижения твердости. Механическую обработку производят твердосплавным режущим инструментом.

6. Контроль качества наплавки производят внешним осмотром (выявление подрезов, наплывов, поверхностных трещин), методом капиллярной дефектоскопии люминесцентным или цветным пенетрантом, ультразвуковой или рентгенографической дефектоскопией. Также определяют твердость наплавленного слоя.

Таблица 1. Прокалка наплавочных материалов

Таблица 2. Предварительный нагрев стали перед наплавкой

Таблица 3. Последующая термическая обработка

Наиболее распространенными методами наплавки являются дуговая и газовая. При газовой наплавке крупных деталей их подогревают с обратной стороны. Наплавка выполняется науглероживающим типом пламени на расстоянии около 3мм от поверхности. Пламя должно быть шире и короче, чем при газовой сварке.

Установка для автоматической дуговой наплавки

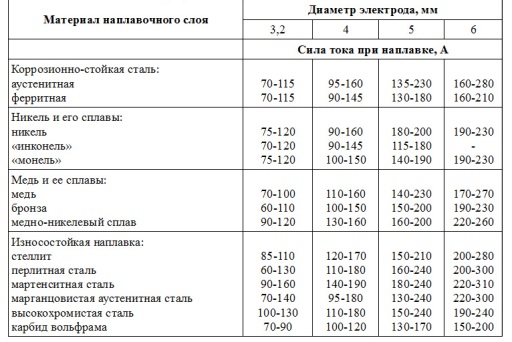

Режимы электродуговой наплавки приведены в табл. 4.

Таблица 4. Режимы электродуговой наплавки

Наплавку в среде углекислого газа проводят с применением проволоки, при работе на постоянном токе увеличение вылета проволоки должно сопровождаться увеличением скорости ее подачи. Обычно вылет составляет 20 мм.

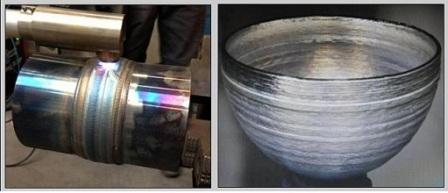

Наплавка проволокой под слоем флюса применяется для высокопроизводительной наплавки тел вращения. Толщина наплавленного слоя, как правило, составляет 1,5...20 мм.

Установка для наплавки колес под слоем флюса

Оборудование для наплавки может быть двух типов — универсальное, на базе универсальных металлорежущих станков, и специализированное, для обработки конкретных видов деталей.

Смотрите также: Способы напыления покрытий