Напыление — технологический процесс образования покрытий с помощью распыления жидких диспергированных частиц, осаждающихся при ударном столкновении с поверхностью. Скорость охлаждения частиц составляет 10 000-100 000 000 градусов в секунду, что обусловливает очень быструю кристаллизацию напыляемого покрытия и низкую температуру нагрева поверхности.

Напыление — технологический процесс образования покрытий с помощью распыления жидких диспергированных частиц, осаждающихся при ударном столкновении с поверхностью. Скорость охлаждения частиц составляет 10 000-100 000 000 градусов в секунду, что обусловливает очень быструю кристаллизацию напыляемого покрытия и низкую температуру нагрева поверхности.

Покрытия напыляют с целью увеличения коррозионностойкости, износостойкости, жаропрочности и ремонта изношенных узлов и деталей.

Существует несколько способов напыления покрытий:

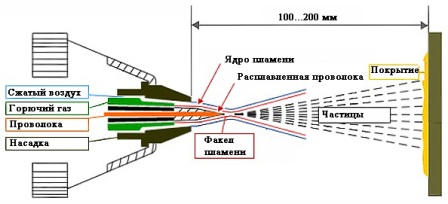

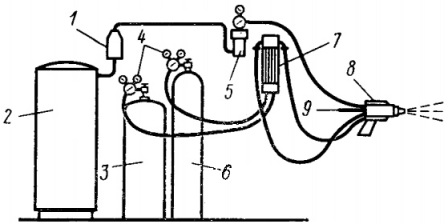

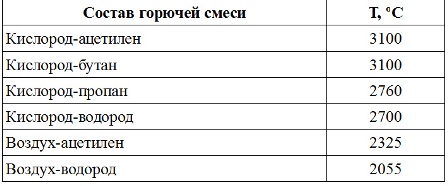

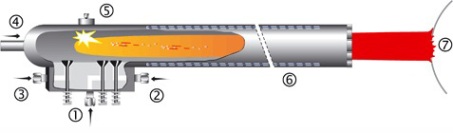

1) Газопламенное напыление проволокой, порошком или прутком (рис. 1, 2). Напыляемый материал расплавляется в пламени газовой горелки при сжигании горючего газа (обычно ацетилено-кислородная смесь в пропорции 1:1) и переносится на поверхность струей сжатого воздуха. Температура плавления напыляемого материала должна быть ниже температуры пламени горючей смеси (таблица 1).

Преимуществами данного способа являются низкие затраты на оборудование и его эксплуатацию.

Рис. 1. Газопламенное напыление проволокой

Рис. 2. Схема оборудования поста для напыления проволокой: 1 - осушитель воздуха, 2 - ресивер со сжатым воздухом, 3 - баллон с горючим газом, 4 - редукторы, 5 - фильтр, 6 -баллон с кислородом, 7 - ротаметры,8 - напылительная горелка, 9 - канал для подачи проволоки

Таблица 1. Температура пламени горючих смесей

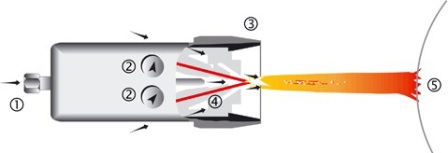

2) Детонационное напыление (рисунок 3) производится несколькими циклами в секунду, за каждый цикл толщина напыленного слоя составляет около 6 мкм. Диспергированные частицы имеют высокую температуру (более 4000 град.) и скорость (более 800 м/с). При этом температура основного металла невелика, что исключает его тепловое деформирование. Однако деформация может произойти от действия детонационной волны, это и является ограничением применения данного метода. Стоимость детонационного оборудования также велика, требуется наличие специальной камеры.

Рис. 3. Детонационное напыление: 1 - подача ацетилена, 2 - кислород, 3 - азот, 4 - напыляемый порошок, 5 - детонатор, 6 - водоохлаждающая труба, 7 - деталь.

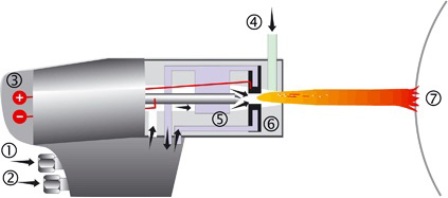

3) Электродуговая металлизация (рисунок 4). В сопло электрометаллизатора подаются две проволоки, одна из которых служит анодом, а другая — катодом. Между ними возникает электрическая дуга и проволока плавится. Распыление происходит при помощи подачи сжатого воздуха. Процесс протекает на постоянном токе. Данный метод обладает следующими преимуществами:

а) высокая производительность (до 40 кг/ч напыляемого металла),

б) более прочные покрытия с высокой адгезией по сравнению с газопламенным способом,

в) возможность использования проволок из разных металлов позволяет получить покрытие-«псевдосплав»,

г) невысокие эксплуатационные затраты.

Недостатками электродуговой металлизации являются:

а) возможность перегрева и окисления напыляемых материалов при малой скорости их подачи,

б) выгорание легирующих элементов напыляемых материалов.

Рис. 4. Электродуговая металлизация: 1 - подача сжатого воздуха, 2 - подача проволоки, 3 - насадка, 4 - электропроводящие провода, 5 - деталь.

«

Подписывайтесь на наши каналы в Telegram:

Школа для электрика и Электрика, электромонтажные работы

4) Плазменное напыление (рисунок 5). В плазмотронах анодом служит сопло, охлаждаемое водой, а катодом — вольфрамовый стержень. В качестве плазмообразующего газа обычно используют аргон и азот, иногда с добавлением водорода. Температура на выходе из сопла может составлять несколько десятков тысяч градусов, в результате резкого расширения газа плазменная струя приобретает высокую кинетическую энергию.

Высокотемпературный процесс плазменного напыления позволяет наносить тугоплавкие покрытия. Изменение режима напыления дает возможность использования самых различных материалов — от металла до органики. Плотность и адгезия таких покрытий также высоки. Недостатками метода являются: относительно невысокая производительность и интенсивное ультрафиолетовое излучение.

Подробнее про этот способ нанесения покрытий читайте здесь: Плазменное напыление покрытий

Рис. 5. Плазменное напыление: 1 - инертный газ, 2 - охлаждающая вода, 3 -постоянный ток, 4 - распыляемый материал, 5 - катод, 6 - анод, 7 - деталь.

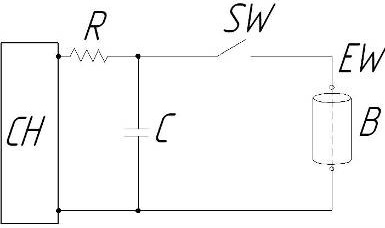

5) Электроимпульсное напыление (рисунок 6). Метод основан на взрывном плавлении проволоки при прохождении через нее электрического разряда конденсатора. При этом около 60% проволоки расплавляется, а остальные 40% переходят в газообразное состояние. Расплав представляет собой очень мелкие частицы от нескольких сотых долей до нескольких миллиметров. При чрезмерном уровне разряда металл проволоки полностью превращается в газ. Перемещение частиц к напыляемой поверхности происходит за счет расширения газа при взрыве.

Преимуществами метода являются отсутствие окисления в результате вытеснения воздуха, высокая плотность и прочность сцепления покрытия. К недостаткам относятся ограничение в выборе материалов (они должны быть электропроводными), а также невозможность получения покрытий большой толщины.

Рис. 6. Схема электроимпульсного напыления: СН - источник питания для конденсатора, С - конденсатор, R - резистор, SW - выключатель, EW - проволока, В - деталь.

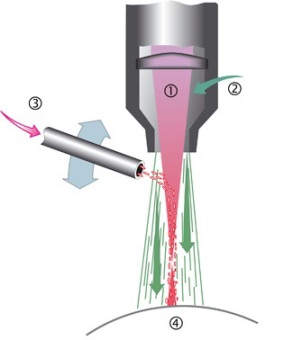

6) Лазерное напыление (рисунок 7). При лазерном напылении порошок подается на лазерный луч через подводящее сопло. В пучке лазера порошок расплавляется и наносится на деталь. Защитный газ служит для предохранения от окисления. Областью применения лазерного напыления является покрытие штамповочных, гибочных и режущих инструментов.

Порошковые материалы применяются при газопламенном, плазменном, лазерном и детонационном напылении. Проволока или пруток — при газопламенном, электродуговом и электроимпульсном напылении. Чем мельче фракция порошка, тем меньше пористость, лучше адгезия и выше качество покрытия. Напыляемую поверхность при любом способе напыления располагают на расстоянии не менее 100 мм от сопла.

Рис. 7. Лазерное напыление: 1 - луч лазера, 2 - защитный газ, 3 - порошок, 4 - деталь.

Детали с напылением

Напыление покрытий применяется:

-

в общем машиностроении для упрочнения деталей (подшипники, ролики, шестерни, калибры, в том числе резьбовые, станочные центры, матрицы и пуансоны, и др.);

-

в автомобильной промышленности для нанесения покрытий на коленвалы и распредвалы, кулаки тормозов, цилиндры, головки и кольца поршней, диски сцепления, выхлопные клапаны;

-

в авиационной промышленности для нанесения покрытий на сопла и другие элементы двигателей, лопатки турбин, для облицовки фюзеляжа;

-

в электротехнической промышленности — для покрытий конденсаторов, отражателей антенн;

-

в химической и нефтехимической промышленности — для покрытия клапанов и седел клапанов, сопел, плунжеров, валов, крыльчаток, цилиндров насосов, камер сгорания, для защиты от коррозии металлоконструкций, работающих в морской среде;

-

в медицине — для напыления электродов озонаторов, зубных протезов;

- в быту — для упрочнения кухонного оборудования (посуда, плиты).