В этой статье речь пойдет об индукционной закалке — одном из видов термической обработки металлов, обеспечивающем возможность протекания фазовых превращений, то есть превращение перлита в аустенит. Стальные детали, благодаря индукционной закалке, приобретают более высокие механические свойства, ибо качество стали значительно повышается вследствие такой обработки.

Индукционная закалка — это процесс термической обработки, который использует принципы электромагнитной индукции для быстрого и выборочного упрочнения поверхности металлических деталей. Этот метод позволяет нагревать материал до высоких температур в течение нескольких секунд, что делает его эффективным для улучшения механических свойств, таких как прочность и износостойкость.

Индукционная закалка широко используется в производстве деталей, подверженных высоким нагрузкам и износу, таких как валы, шестерни и другие механизмы. Она обеспечивает необходимую прочность при сохранении вязкости сердцевины детали.

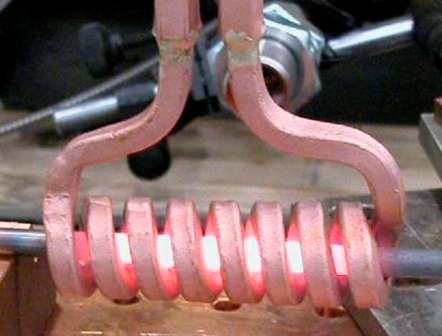

Основной процесс заключается в использовании медной катушки, через которую проходит переменный ток. Это создает вихревые токи в заготовке, что приводит к её быстрому нагреву. После достижения необходимой температуры деталь охлаждается в закалочной жидкости (обычно вода или масло), что приводит к образованию мартенситной структуры, обладающей высокой твердостью.

Итак, для термической обработки металлов, с целью их поверхностной закалки, применяют индукционный нагрев. Технология позволяет выбрать различную глубину закаленного слоя, к тому же процесс легко автоматизируется, поэтому данный метод относится к прогрессивным. Возможна закалка деталей различной формы.

Поверхностная индукционная закалка бывает двух видов: поверхностная и объемно-поверхностная.

Поверхностная закалка при поверхностном нагреве приводит к прогреванию детали до температуры закалки на глубину закаленного слоя, а сердцевина остается нетронутой. Время нагрева составляет от 1,5 до 20 секунд, скорость нагрева — от 30 до 300 °С за секунду.

Для объемно-поверхностной закалки характерен прогрев слоя большего, чем слой с мартенситной структурой, это глубинный нагрев. Сталь прокаливается на меньшую глубину, чем толщина нагретого слоя, что определяется прокаливаемостью стали.

В глубоких участках, глубже мартенситной структуры, которые прогреваются до температуры закалки, формируются упрочненные зоны со структурой сорбита или тростила закалки. Время закалки увеличивается до 20-100 секунд, скорость прогрева снижается до 2-10 °С за секунду по сравнению с поверхностной закалкой.

Объемно-поверхностной закалке подвергают тяжелонагнуженные оси, шестерни, крестовины и т. п. Главное отличие индукционного нагрева от других способов нагрева — выделение тепла непосредственно внутри объема детали.

Принципиально процесс происходит следующим образом. В индуктор, который питается переменным током, помещают закаливаемую деталь. Переменное магнитное поле наводит ЭДС в поверхностном слое детали, возникают вихревые токи, нагревающие деталь. Те участки, на которые действует переменное магнитное поле, нагреваются до высокой температуры.

Скорость нагрева высока, и имеется возможность для местного нагрева. Плотность тока больше у поверхности детали вследствие поверхностного эффекта, поэтому возможен нагрев лишь на требуемую глубину. Сердцевина нагревается незначительно. 87% мощности, передаваемой вихревыми токами детали, приходится на глубину проникновения.

Так как при разной температуре металла глубина проникновения тока различна, процесс протекает в несколько стадий. В первую очередь быстро прогревается поверхностный слой холодного металла, затем нагревается слой глубже, причем первый слой дальше не нагревается так быстро, затем прогревается третий слой.

В процессе нагрева каждого из слоев, скорость прогрева каждого слоя снижается с потерей соответствующим слоем магнитных свойств. То есть тепло распространяется в связи с изменением магнитных свойств металла от слоя к слою. Это активный нагрев током, он длится буквально секунды.

Индукционный нагрев, по распределению температуры в сечении детали, отличается от нагрева путем теплопроводности. В пределах нагретого слоя температура значительно выше, чем в центре, имеете место крутой перепад, поскольку в центральной части детали магнитные свойства еще не теряются в то время, как снаружи активный ток уже перегрел металл. Варьируя частоту тока и длительность нагрева, добиваются прогрева детали на необходимую глубину.

Конструкция индуктора, как правило, определяет качество закалки детали. Индуктор изготавливается из медных трубок, по которым пропускается вода с целью его охлаждения. Между индуктором и деталью выдерживается определенное расстояние, измеряемое единицами миллиметров, и одинаковое со всех сторон.

Закалку осуществляют различными путями, в зависимости от формы и размеров детали, а также от требований к закалке. Небольшие детали сначала нагревают, затем охлаждают. При душевом охлаждении, через отверстия в индукторе подается закалочная среда, например вода. Если деталь длинная, то индуктор перемещается в процессе закалки вдоль нее, а вода подается через душевые отверстия вслед за его движением. Это непрерывно-последовательный способ закалки.

При непрерывно-последовательной закалке индуктор движется со скоростью от 3 до 30 мм в секунду, и участки детали попадают поочередно в его магнитное поле. В итоге деталь последовательно, участок за участком, нагревается и охлаждается. Так можно закалить и отдельные части детали, если потребуется, например шейки коленвала или зубцы крупного зубчатого колеса. Средства автоматизации позволяют выставить деталь ровно и перемещать индуктор с высокой точностью.

В зависимости от марки стали и режима ее предварительной обработки, свойства после закалки получаются разными. Режимы индукционного нагрева, охлаждения и низкого отпуска также влияют на результаты.

В отличие от обычной закалки, индукционная закалка делает сталь более твердой 1-2 HRC, прочной, меньше снижается вязкость, повышается предел выносливости. Это связано с измельчением аустенитных зерен.

Высокая скорость нагрева приводит к росту центров перлито-аустенитного превращения. Начальное зерно аустенита получается мелким, роста не происходит из-за высокой скорости нагрева и отсутствия выдержки.

Кристаллы мартенсита получаются меньше. Зерно аустенита оказывается 12-15 баллов. При применении сталей мало склонных к росту аустенитных зерен, получается мелкое зерно. Детали обладающие малодисперсной исходной структурой получаются более качественными в итоге.

В результате распределения остаточных напряжений повышается предел выносливости. Остаточные напряжения сжатия присутствуют в закаленном слое, а напряжения растяжения — за его пределами. Усталостные разрушения связаны с растягивающими напряжениями. Напряжения сжатия будут ослаблять разрушительные растягивающие под действием внешних сил при работе детали. Вот почему в результате индукционной закалки повышается предел выносливости.

Определяющее значение при индукционной закалке имеют: скорость нагрева, скорость охлаждения, режим низкотемпературного отпуска. Рассмотрим их важность подробнее.

Скорость нагрева

Скорость нагрева критически важна для достижения необходимой температуры закалки за короткий промежуток времени. Быстрый нагрев позволяет избежать перегрева и минимизировать термические искажения, что особенно важно для сложных геометрий деталей. При правильной скорости нагрева можно добиться равномерного распределения температуры по поверхности, что способствует образованию мартенситной структуры с высокой твердостью.

Скорость охлаждения

Скорость охлаждения также играет ключевую роль в процессе индукционной закалки. Быстрое охлаждение после нагрева приводит к превращению аустенита в мартенсит, что значительно увеличивает твердость и износостойкость материала. Однако слишком быстрое охлаждение может вызвать трещины или другие дефекты, поэтому важно контролировать этот процесс и выбирать подходящую закалочную среду (вода, масло или воздух) для достижения оптимальных результатов.

Режим низкотемпературного отпуска

Режим низкотемпературного отпуска необходим для снижения внутреннего напряжения и хрупкости закаленного материала. Этот этап позволяет улучшить механические свойства детали, сохраняя при этом высокую твердость. Правильно подобранный режим отпуска помогает достичь баланса между твердостью и вязкостью, что критично для долговечности деталей.

Для индукционной закалки наиболее эффективными типами охлаждения являются:

- Охлаждение водяным потоком. Этот метод включает использование струи воды, которая может подаваться как продольно, так и перпендикулярно к нагреваемой поверхности. Он обеспечивает равномерное распределение температуры и позволяет избежать перегрева. Водяное охлаждение может быть реализовано через душевое охлаждение, которое считается наиболее распространенным благодаря своей эффективности и низкой стоимости.

- Охлаждение погружением. Этот метод включает полное погружение закаливаемого изделия в охлаждающую жидкость. Хотя он менее популярен, чем другие методы, он также может быть эффективным, особенно для определенных форм деталей.

- Охлаждение маслом. При использовании масла в качестве охлаждающей жидкости важно прогревать его до 50-70 градусов Цельсия для снижения вязкости. Это позволяет достичь более контролируемого процесса охлаждения, что особенно полезно для сложнолегированных сталей.

- Использование чиллеров. Чиллеры обеспечивают автоматизированное и стабильное охлаждение, поддерживая заданную температуру охлаждающей жидкости. Это позволяет избежать перегрева индукционных установок и улучшить производительность.

- Антифриз. В некоторых случаях используется раствор этиленгликоля в воде, который не замерзает при низких температурах и подходит для работы в неотапливаемых помещениях.

Каждый из этих методов имеет свои преимущества и может быть выбран в зависимости от конкретных требований процесса закалки и типа обрабатываемого материала.

Индукционная закалка обладает рядом преимуществ по сравнению с другими методами термообработки, что делает её популярным выбором в производстве. Основные преимущества включают:

- Высокая скорость процесса. Индукционная закалка позволяет значительно ускорить процесс нагрева и охлаждения по сравнению с традиционными методами, такими как цементация или печная закалка. Это делает её особенно эффективной для массового производства.

- Экономия ресурсов. В отличие от других методов, индукционная закалка не требует дополнительных материалов, таких как соляные ванны или газовые баллоны, что снижает затраты и время на подготовку.

- Точная регулировка. Процесс легко контролируется благодаря компьютерному управлению, что обеспечивает равномерность закалки и возможность точного регулирования глубины закалки. Это также минимизирует риск искажений и деформаций деталей.

- Повышение механических свойств. Индукционная закалка значительно улучшает твердость, износостойкость и усталостную прочность металлических деталей, что делает их более долговечными в условиях высоких нагрузок.

- Устойчивость к деформациям. Процесс характеризуется меньшими тепловыми потерями и более равномерным распределением температуры, что снижает вероятность деформации при охлаждении.

- Отсутствие вредных выбросов. В отличие от некоторых других методов термообработки, индукционная закалка не производит вредных выбросов, что делает её более экологически чистым вариантом..

Эти преимущества делают индукционную закалку предпочтительным методом для обработки деталей, требующих высокой прочности и износостойкости.

Индукционная закалка является современным и эффективным методом термообработки, который обеспечивает высокую производительность и качество обработки металлических изделий.

Андрей Повный