Принцип ультразвуковой резки полностью отличается от традиционных технологий резки материалов. В первом случае используется энергия ультразвука, не требующая заточки режущих граней инструмента и приложения больших усилий.

Принцип ультразвуковой резки полностью отличается от традиционных технологий резки материалов. В первом случае используется энергия ультразвука, не требующая заточки режущих граней инструмента и приложения больших усилий.

В отличие от механической резки, при ультразвуковой резке нет ни стружки, ни шума, нет сожженных краев, как при лазерной или другой термической обработке, нет выделяющегося дыма или газов. По сравнению с водоструйной резкой, нет проникновения влаги в материал. Однако, с точки зрения стоимости резки, ультразвуковой метод является альтернативой лазерной и гидроабразивной резке.

Режущий наконечник совершает ультразвуковые вибрации, при которых очень малы силы трения, а разрезаемый материал не прилипает, что является особенно важным для вязких и эластичных материалов, замороженных продуктов питания, резины и других материалов, которые не могут быть разрезаны под давлением.

Ультразвуковые волны не слышны для человека. Ультразвуковой режущий нож вибрирует с амплитудой 10 - 70 мкм в продольном направлении. Вибрация является микроскопический, поэтому она не может быть видна. Движение повторяется 20000 - 40000 раз в секунду (частота 20 - 40 кГц).

Ультразвуковые устройства с более низкой частотой имеют больший вес и более высокую выходную мощность. Высокие значения амплитуды могут быть достигнуты также при более низких частотах. Машины с частотой 20 кГц более подходят для резки толстых и прочных материалов.

Недостатком таких устройств является то, что частота ультразвука близка к слышимому диапазону и, возможно, потребуются меры для снижения шума при работе.

Устройства с 35 кГц больше подходят для более тонких материалов, таких, как фольга, искусственная кожа и текстиль, а также для обработки деталей сложной формы. При этом машины бесшумны в работе.

Примеры применения ультразвуковой резки

Устройства для ультразвуковой резки состоят из ультразвукового преобразователя, наконечника-концентратора, ножа и блока питания. Ультразвуковой преобразователь служит для превращения электрической энергии в механическую (ультразвуковую).

« Подписывайтесь на наши каналы в Telegram: Школа для электрика и Электрика, электромонтажные работы

В настоящее время практически повсеместно используется электрострикция — эффект, обратный пьезоэлектрическому. Это означает, что переменное электрическое напряжение подается в преобразователь на керамическую или кварцевую пластину, генерирующую ультразвук. Акустический концентратор увеличивает выходную амплитуду колебаний в области резки.

Материал размягчается и режется под воздействием ультразвуковой энергии, и лезвие ножа просто играет роль позиционирования пропила и выхода ультразвуковой энергии. Режущие силы уменьшаются примерно на 75%, а производительность процесса резки значительно увеличивается, по сравнению с другими способами резки.

Для увеличения эффективности резки могут применяться абразивы.

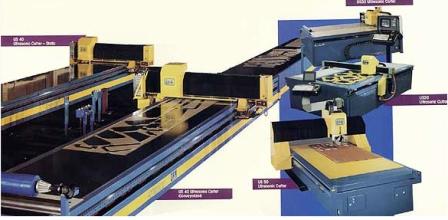

Станки для резки ультразвуком

Скорость резки зависит от обрабатываемого материала, и в общем случае определяется по соотношению: V = 4*X*е, где X — максимальная амплитуда колебаний, м, e — частота ультразвука, Гц.

Таким образом, при амплитуде 12 мкм и частоте 35 кГц скорость резки составит: 4*0,000012*35000=1,68 м/с.

Как известно из других технологий (например, при механической резке), с увеличением скорости резания не только уменьшаются силы резания, но и увеличивается износ лезвия режущего инструмента. Поэтому и для ультразвуковой резки рекомендуются лезвия из твердосплавных материалов. Стойкость твердосплавных металлических лезвий может достигать 20 000 м длины реза и более.

Устройство для ручной резки ультразвуком

Ультразвуковая резка подходит для таких материалов, как резина, ПВХ, печатные платы, пленки, композиционные материалы, пластмассы, все виды бумаги, ткани, ковры, кожа, продукты питания (замороженное мясо, конфеты, хлеб, шоколад и др.), тонкая фольга и сотовые материалы, для очистки окаменелостей, для удаления ржавчины и краски, для гравировки металла и резьбы по дереву, для разметки по металлу.

Ультразвуковая резка может осуществляться как в ручном режиме, так и с применением автоматизированных установок и роботов, существуют также модели для 3-D резки сотовых материалов.