В промышленных технологических процессах часто необходимо подвергать нагреву материалы, относящиеся к группе диэлектриков и полупроводников. Типичными представителями таких материалов являются различные виды резины, дерево, ткани, пластические массы, бумага и т. д.

Для электронагрева таких материалов применяются установки, использующие способность диэлектриков и полупроводников нагребаться при воздействии переменного электрического поля.

Нагрев возникает потому, что часть энергии электрического поля при этом безвозвратно теряется, преобразуясь в тепло (диэлектрический нагрев).

С физической точки зрения это явление объясняется расходом энергии на смещение электрических зарядов в атомах и молекулах, которое вызывается воздействием переменного электрического поля.

Из-за одновременного нагрева всего объема продукта диэлектрический нагрев особенно рекомендуется для применений, требующих однородной и бережной сушки. Это решение лучше всего подходит для сушки термочувствительных продуктов в пищевой, промышленной и медицинской отраслях, чтобы сохранить все их свойства.

Важно отметить, что воздействие электрического поля на диэлектрик или полупроводник происходит и при отсутствии прямого электрического контакта между электродами и материалом. Необходимо только, чтобы материал находился в зоне электрического поля, действующего между электродами.

Использование высокочастотных электрических полей для нагрева диэлектриков было предложено в 1930-х годах. Например, в патенте США № 2147689 (поданном Bell Telephone Laboratories в 1937 году ) говорится: «Настоящее изобретение относится к нагревательному устройству для диэлектриков, и цель настоящего изобретения состоит в том, чтобы нагревать такие материалы равномерно и по существу одновременно».

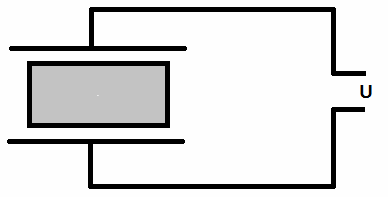

Простейшая схема устройства для диэлектрического нагрева в виде двух плоских электродов, к которым подводится переменное напряжение, и нагреваемого материала, помещенного между электродами, показана на рисунке.

Схема диэлектрического нагрева

Изображенная схема представляет собой электрический конденсатор, в котором нагреваемый материал является изолятором между обкладками.

Количество энергии, поглощаемой материалом, определяется активной составляющей мощности и находится с помощью следующего соотношения:

P = Uк·I·cosфи = Uк2·w·C·tgдельта,

где Uк — напряжение на обкладках конденсатора; С — емкость конденсатора; tg дельта — угол диэлектрических потерь.

Угол дельта (угол диэлектрических потерь) является дополняющим угол фи до 90° (фи — угол сдвига между активной и реактивной составляющими мощности) и, поскольку во всех устройствах диэлектрического нагрева угол близок к 90°, можно считать, что косинус фи примерно равен тангенсу дельта.

Для идеального конденсатора без потерь угол фи = 90°, т. е. векторы тока и напряжения взаимно-перпендикулярны и цепь обладает чисто реактивной мощностью.

Наличие угла диэлектрических потерь, отличающегося от нуля, является нежелательным явлением для обычных конденсаторов, так как вызывает потери энергии.

В установках диэлектрического нагрева именно эти потери и представляют собой полезный эффект. Работа таких установок с углом потерь дельта = 0 невозможна.

Для случая плоских параллельных электродов (плоский конденсатор) можно вычислить мощность, отнесенную к единице объема материала, находящегося между электродами, по формуле

Py = 0,555·f·ea·tgдельта,

где f — частота, Мгц; Ру — удельная поглощаемая мощность, вт/см3, e — напряженность электрического поля, кв/см; ea = e/eo — относительная диэлектрическая проницаемость материала.

Это уравнение показывает, что эффективность диэлектрического нагрева определяется:

-

параметрами электрического поля, создаваемого установкой (e и f);

-

электрическими свойствами материалы (тангенс угла диэлектрических потерь и относительная диэлектрическая проницаемость материала).

Как показывает анализ формулы, эффективность установки возрастает с увеличением напряженности и частоты электрического поля. Практически это возможно только в известных пределах.

При частоте выше 4 — 5 Мгц резко понижается электрический к. п. д. высокочастотного генератора-преобразователя, поэтому применение более высоких частот оказывается экономически невыгодным.

Наибольшее значение напряженности электрического поля определяется так называемой пробивной напряженностью поля для каждого конкретного вида обрабатываемого материала.

При достижении пробивной напряженности поля наступает либо местное нарушение целостности материала, либо возникновение электрической дуги между электродами и поверхностью материала. В связи с этим рабочая напряженность поля должна быть всегда меньше пробивной.

«

Подписывайтесь на наши каналы в Telegram:

Школа для электрика и Электрика, электромонтажные работы

Электрические свойства материала зависят не только от его физической природы, но и от переменных параметров, характеризующих его состояние, — температуры, влажности, давления и т. д.

Эти параметры изменяются в ходе технологического процесса, что необходимо учитывать при расчете устройств диэлектрического нагрева. Только при правильном учете всех этих факторов в их взаимодействии и изменении можно обеспечить экономически и технологически выгодное использование устройств диэлектрического нагрева в промышленности.

Высокочастотный клеевой пресс - это устройство, которое использует диэлектрический нагрев, например, для ускорения склеивания древесины. Само устройство представляет собой практически обычный клеевой пресс. Однако он также имеет специальные электроды для создания высокочастотного электрического поля в приклеиваемой заготовке. Поле быстро (в течение нескольких десятков секунд) повышает температуру продукта, обычно до 50 — 70 ° C. Это значительно ускоряет засыхание клея.

В отличие от высокочастотного нагрева, микроволновый нагрев — это диэлектрический нагрев с частотой, превышающей 100 МГц, и электромагнитные волны могут излучаться излучателем небольшого размера и направляться к объекту через пространство.

Современные микроволновые печи используют электромагнитные волны гораздо более высоких частот, чем высокочастотные нагреватели. Типичные домашние микроволны работают в диапазоне 2,45 ГГц, но есть также микроволны 915 МГц. То есть длина волны радиоволн, используемых при микроволновом нагреве, составляет от 0,1 см до 10 см.

Генерирование сверхвысокочастотных колебаний в микроволновых печах осущетсвляется с помощью магнетронов.

Всякая установка диэлектрического нагрева состоит из генератора-преобразователя частоты и электротермического устройства — конденсатора с обкладками специальной формы. Поскольку для диэлектрического нагрева необходима высокая частота (от сотен килогерц до единиц мегагерц).

Важнейшей задачей технологии нагрева диэлектрических материалов токами высокой частоты является обеспечение необходимого режима в течение всего процесса обработки. Решение этой задачи затрудняется тем, что электрические свойства материалов изменяются при нагреве, высушивании или в результате каких-либо других изменений состояния материала. Следствием этого является нарушение теплового режима процесса и изменение рабочего режима лампового генератора.

Оба указанных фактора играют серьезную роль. Поэтому при разработке технологии нагрева диэлектрических материалов токами высокой частоты следует внимательно изучить свойства обрабатываемого материала и проанализировать изменение этих свойств за весь технологический цикл.

Диэлектрическая проницаемость материала зависит от его физических свойств, температуры, влажности и параметров электрического поля. Диэлектрическая проницаемость обычно снижается по мере высушивания материала и в некоторых случаях может изменяться в десятки раз.

Для большинства материалов зависимость диэлектрической проницаемости от частоты выражается менее резко и ее следует принимать во внимание лишь в некоторых случаях. Для кожи, например, эта зависимость существенна в области низких частот, но при повышении частоты становится незначительной.

Как уже говорилось, диэлектрическая проницаемость материалов зависит от изменения температуры, всегда сопутствующего процессам сушки и нагрева.

Тангенс угла диэлектрических потерь также не остается постоянным в процессе обработки и это существенно влияет на ход технологического процесса, так как тангенс дельта характеризует способность материала поглощать энергию переменного электрического поля.

В значительной степени тангенс угла диэлектрических потерь зависит от влажности материала. Для некоторых материалов тангенс дельта изменяется к концу процесса обработки в несколько сотен раз по сравнению с его начальным значением. Так, например, для пряжи при изменении влажности от 70 до 8% тангенс угла поглощения уменьшается в 200 раз.

Важной характеристикой материала является пробивная напряженность электрического поля допускаемая данным материалом.

Увеличение пробивной напряженности электрического поля ограничивает возможность повышения напряжения на обкладках конденсатора и тем самым устанавливает верхний предел мощности, возможный для установки.

Повышение температуры и влажности материала, а также частоты электрического поля приводит к снижению пробивной напряженности поля.

Для того чтобы и при изменениях электрических параметров материала в процессе сушки обеспечивался заранее заданный технологический режим, необходимо регулировать режим работы генератора. При правильном изменении режима работы генератора можно добиться выполнения оптимальных условий в течение всего рабочего цикла и получить высокий к. п. д. установки.

Конструкция рабочего конденсатора определяется формой и размерами нагреваемых деталей, свойствами нагреваемого материала характером технологического процесса и, наконец, видом производства.

В простейшем случае он состоит из двух или более плоских пластин, расположенных параллельно друг другу. Пластины могут находиться как в горизонтальном, так и в вертикальном положении. Плоские электроды применяются в установках для сушки пиломатериалов, шпал, пряжи, склейки фанеры.

Равномерность прогрева материалов зависит от равномерности распределения электрического поля по всему объему обрабатываемого объекта.

Наличие неоднородности в структуре материала, переменный воздушный зазор между электродом и внешней поверхностью детали, присутствие вблизи электродов проводящих масс (держателей, опор и т. д.) приводят к неравномерному распределению электрического поля.

Поэтому на практике применяются самые разнообразные конструктивные варианты рабочих конденсаторов, каждый из которых предназначается для определенного технологического процесса.

Установки диэлектрического нагрева в электрическом поле высокой частоты имеют сравнительно низкий к. п. д. при довольно высокой стоимости аппаратуры, входящей в эти установки. Поэтому применение такого метода может быть оправдано только после тщательного изучения и сопоставления экономических и технологических показателей различных методов нагрева.

Для всех установок высокочастотного нагрева диэлектриков необходим преобразователь частоты. Общий к. п. д. таких преобразователей определяется как отношение мощности подводимой к обкладкам конденсатора к мощности, полученной от питающей сети.

Значения коэффициента полезного действия находятся в пределах 0,4 — 0,8. Величина к.п.д. зависит от степени загрузки преобразователя частоты. Как правило, наивысший к. п. д. преобразователя достигается при нормальной его загрузке.

Технико-экономические показатели установок диэлектрического нагрева существенно зависят от конструкции электротермического устройства. Правильно выбранная конструкция последнего обеспечивает получение высокого к. п. д. и коэффициента машинного времени.

Смотрите также:

Диэлектрики в электрическом поле