Невозможно представить себе современный мир без проводных и кабельных коммуникаций, объем которых, между прочим, все время растет и растет. Большая плотность прокладки электрических кабелей в различных, не всегда идеальных для кабельной изоляции, условиях, повышает риск пожаров. Например, каждый год в США из-за пожаров, вызванных возгоранием кабелей, экономика государства несет убытков порядка 6 миллиардов долларов. Вот и становится все более актуальным вопрос о создании надежных огнестойких кабелей и проводов, не распространяющих горение.

Итак, пожарная безопасность кабеля определяется следующими пятью показателями:

Нераспространение горения

Под нераспространением горения понимают способность кабеля к самостоятельному затуханию, как только воздействие пламенем прекращено. Данный показатель можно оценить количественно по длине кабеля, пострадавшего от огня по завершении действия на него пламени.

Оптическая плотность дымообразования

Максимальная удельная оптическая плотность среды в пространстве при сгорании экспериментального образца кабеля характеризует уровень дымообразования, свойственный данному типу кабелей при их горении. Данный параметр отражает то, насколько быстро распространяется задымленность в охваченном пожаром помещении, если горит такой кабель. Это важно для определения условий пожаротушения.

Коррозионная активность продуктов газовыделения

Ущерб от пожара тем больше, чем выше коррозионная активность продуктов газовыделения. При высокой коррозионной активности продуктов газовыделения разрушается электрооборудование в помещении, охваченном пожаром. Количественно данный параметр определяется выделением: хлористого водорода, бромистого водорода, диоксида серы и т.д — количеством такого рода активных продуктов.

Токсичность продуктов газовыделения

К несчастным случаям и жертвам при пожарах приводит, как правило, именно токсичность продуктов газовыделения. Такими токсичными продуктами являются в основном: аммиак, угарный газ, цианистый водород, сероводород, диоксид серы и т. д.

Огнестойкость

Огнестойкие кабели сохраняют свою работоспособность под действием открытого пламени, показатель этот оценивается по времени — от 15 минут до 3 часов — на протяжении этого времени огнестойкий кабель может продолжать работать.

Изоляция кабелей и огнестойкость

Пожарная безопасность кабеля определяется главным образом материалом его изоляции и защитного покрытия, а также конструкцией кабеля. Полимерные материалы, применяемые для изготовления изоляции, характеризуются такими параметрами пожаробезопасности как:

-

Горючесть;

-

Кислородный индекс;

-

Коэффициент дымообразования;

-

Коррозионная активность продуктов газовыделения;

-

Токсичность продуктов горения.

Горючесть

Согласно ГОСТу 12.1.044-89 характеризуется горючесть материалов, то есть их способность к горению. Выделяются материалы: негорючие, трудногорючие и горючие.

Негорючие материалы вообще не способны гореть в воздухе. Трудногорючие материалы способны возгораться в присутствии воздуха, однако после удаления источника пламени они не способны продолжать гореть самостоятельно.

Горючие материалы способны к самовозгоранию и могут продолжать гореть после того, как источник пламени устранен. Важно здесь то, то количественные показатели горючести зачастую не свидетельствуют в полной мере о пожарной безопасности кабеля.

Кислородный индекс

Для более точной оценки горючести материала при испытаниях служит «кислородный индекс», равный минимальному объему кислорода в азотно-кислородной смеси, при котором уже может иметь место устойчивое горение данного материала. Кислородный индекс меньше 21 указывает на горючесть материала, то есть такой материал способен гореть в воздухе даже после удаления источника возгорания.

Коэффициент дымообразования

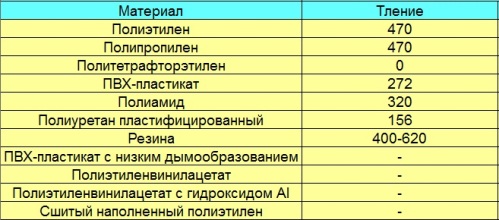

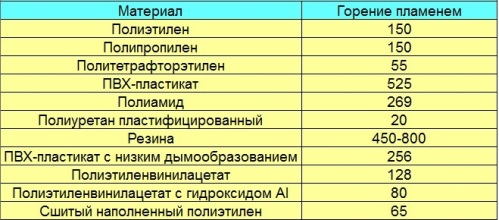

Как отмечалось выше, коэффициент дымообразования отражает оптическую плотность дыма в процессе сгорания материала в испытательной камере или в помещении. Данный параметр определяют путем фотометрической регистрации ослабления освещенности из-за прохождения света через заполненное дымом пространство. Национальное бюро стандартов США, например, определяет два коэффициента задымления: для тления и для горения с пламенем. Для различных материалов определяется максимальная оптическая плотность дыма:

Коррозионная активность продуктов газовыделения

По содержанию хлористого водорода, бромистого водорода, оксида серы и фтористого водорода, по рекомендациям МЭК оценивают коррозионную активность продуктов газовыделения. Для этого применяют известные аналитические методы, когда образец в течение 20 минут нагревают в камере сгорания до температуры 800 °С.

Токсичность продуктов горения

По количеству выделяемых в процессе горения токсичных газов, таких как: угарный газ, углекислый газ, хлористый водород, фтористый водород, бромистый водород, оксид серы, оксид азота и цианистый водород — оценивают степень токсичности продуктов горения при нагревании исследуемого материала до температуры в 800 °С. Известный факт: в основном в кабельной промышленности для изоляции применяют ПВХ-пластикаты, резины и полиэтилен.

ПВХ-пластикат является наименее горючим материалом благодаря своей химической структуре, в которой отсутствуют двойные связи в молекулах и присутствуют атомы хлора.

В случае пожара ПВХ разлагается, выделяется хлористый водород, что препятствует распространению огня. Но при взаимодействии с водой или паром, хлористый водород превращается в соляную кислоту, которая очень коррозийно активна. Кроме того хлористый водород опасен для человека, поэтому применение ПВХ ограничено при производстве изоляции для нераспростроняющих горение и огнестойких кабелей.

Повышение огнестойкости и нагревостойкости

Добавляя к ПВХ ингибиторы, можно повысить его огнестойкость. Так, введение фосфатных пластификаторов, антипиренов, наполнителей - понижает горючесть ПВХ-пластикатов. Снижается при этом и газовыделение в случае пожара, поскольку ингибиторы связывают хлористый водород, осаждая его в виде негорючей залы.

Более горюч полиэтилен, и чтобы сделать полиэтиленовую изоляцию негорючей, к нему добавляют антипирены, которые способствуют самозатуханию полиэтиленовой изоляции на основе модифицированной композиции. Наиболее распространенное решение — смесь триоксида сурьмы и хлорированного парафина, благодаря которой достигается преимущество перед ПВХ — пониженное газовыделение, снижение токсичности и опасности для человека.

Что касается резиновой изоляции, то наименее горючей является резина из полихлоропренового каучука, получившая распространение в качестве материала для оболочек кабелей. Наиболее огнестойкая резина — резина из кремнийорганического каучука, хлорсульфированного или хлорированного полиэтилена («гипалон») и других полимеров подобных каучуку.

Полимеры на базе фторполимеров, таких как тетрафторэтилен, отличаются высокой огнестойкостью благодаря очень высокому кислородному индексу и малому газовыделению. Но при температуре оболочки кабеля более 300 °С такие материалы становятся токсичными, опасными для человека, а также коррозийно опасными для электрооборудования.

Кабели в пропитанной бумажной изоляции и в алюминиевой оболочке были первыми силовыми кабелями нераспространяющими горение.

Высоковольтные кабели марок ЦААБнлГ и ААБнлГ в пучках не распространяют горение и выдерживают 20 минут воздействия открытого пламени на оболочку, то есть огнестойкость данных кабелей подтверждена в испытаниях.

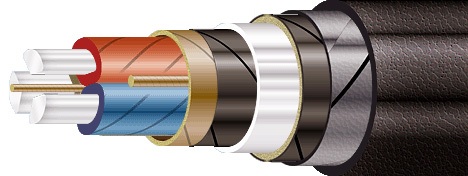

Их защитный покров имеет сложное строение: пара оцинкованных стальных лент и подушка из стеклопряжи под броней. Дополнительно пожаростойкость обеспечивается наличием оболочек, брони и металлических экранов, которые помогают повысить качество и огнестойкость кабелей даже в пластмассовой изоляции.

Когда от кабеля требуется нераспространение горения, то применяют бронированный кабель с ПВХ-изоляцией медных или алюминиевых токопроводящих жил секторной или круглой формы. Поверх скрученных между собой жил с заполнением, добавляют обмотку полиэтилентерефталатными или полипропиленовыми лентами, которые укладываются с зазором.

После наложения лент, экструзией выполняют поясную изоляцию из самозатухающего полиэтилена. Далее накладывают с зазором ленты полупроводящей кабельной бумаги, затем пару стальных лент толщиной от 0,3 до 0,5 мм, формирующих броню. Верхние ленты перекрывают зазоры нижележащих лент. Оболочка изготавливается из ПВХ-пластиката пониженной горючести толщиной 2,2-2,4 мм.

В результате комбинированная с лентами оболочка полностью удовлетворяет требования по нераспространению горения кабелями марок АВБВнг и ВБВнг при прокладывании пучками, несмотря на покрытие из обычного ПВХ.

Известные полезные решения для огнестойких кабелей — стеклослюдинитовые ленточные барьеры поверх жил. Такие огнезащитные барьеры вместе с ПВХ-пластикатом обеспечивают длительную устойчивость оболочки кабеля к действию пламени, их применяют в кабелях на напряжение до 6 кВ.

Лучше всего защищают кабели от огня композиции, не выделяющие галогеноводородов во время горения, такие как: сшитый полиэтилен с антипиренами и минеральными наполнителями.

Кроме того, иногда поверх оболочки кабеля, распылителем или кистью, наносят краски и мастики на основе водной эмульсии с негорючими компонентами, для придания кабелю дополнительной защиты. Слой наносят толщиной примерно 1,5 мм, при этом допустимая токовая нагрузка кабеля снижается всего на 5%.

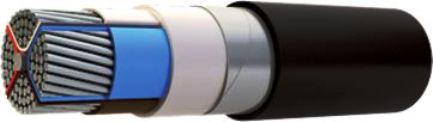

Широкое распространение получили нагревостойкие кабели с минеральной изоляцией и в стальных оболочках, такие как: КНМСпЗС, КНМСпН, КНМСС, КНМС2С и т.д. Здесь токопроводящие жилы заключены в оболочки из сплавов или нержавеющей стали. Изоляция между жилами и оболочками выполнена из окиси магния или периклаза.

Андрей Повный