Среди свойств, определяющих качество электротехнического изделия, особое место занимает надежность — свойство изделия выполнять свои функции, сохраняя во времени значения показателей качества неизменными или в заранее установленных пределах.

Среди свойств, определяющих качество электротехнического изделия, особое место занимает надежность — свойство изделия выполнять свои функции, сохраняя во времени значения показателей качества неизменными или в заранее установленных пределах.

Электротехническое изделие -

изделие, предназначенное для производства или преобразования, передачи, распределения или потребления электрической энергии

(ГОСТ 18311-80).

Любое электротехническое изделие или аппарат может находиться в одном из следующих состояний:

-

исправном,

-

неисправном,

-

работоспособном,

-

неработоспособном,

-

предельном.

Изделие, находящееся в исправном состоянии, одновременно работоспособно, но работоспособное изделие не обязательно будет исправным. Например, повреждения корпуса генератора (вмятины, царапины, дефекты окрашенной поверхности и т. п.) делают генератор неисправным, но при этом он остается работоспособным.

Как правило, работоспособное состояние изделия определяется заданным в документации перечнем параметров и допустимыми пределами их изменения. Потеря работоспособности называется отказом.

Причинами отказа могут быть как превышение допустимого уровня внешних воздействий, так и дефекты изделия. Следует помнить, что не все дефекты приводят к отказу. Об отказе изделия судят по возникновению шумов, появлению запаха горелой изоляции и пропиточных материалов, перегреву, изменению показаний контрольных устройств и приборов и т. п.

По своему характеру все дефекты и отказы могут быть:

-

электрическими

-

механическими

К электрическим относят нарушение контактов, короткое замыкание, обрывы электрических цепей, ошибки в соединениях и т. д.

Механическими дефектами являются неполадки в креплениях элементов, системах передач от серводвигателей к органам управления, приводах исполнительных механизмов, подвижных частях реле и контакторов и т. п.

По отношению к правилам, методам и средствам контроля дефекты делят на:

-

явные, для обнаружения которых в документации предусмотрены правила, методы или средства контроля,

-

скрытые, для которых они не предусмотрены.

Например, если качество детали контролируется только измерением ее геометрических размеров, то отклонение этих размеров от допуска будет явным дефектом. В то же время внутри детали могут существовать трещины, раковины, которые невозможно обнаружить при измерении размеров детали. Эти дефекты при принятом способе контроля будут скрытыми. Для выявления скрытых дефектов используют другие правила, методы и средства контроля, не предусмотренные в документации на данное изделие, в частности раковины и трещины можно обнаружить рентгенографическим исследованием.

Отказы могут возникать по разным причинам, но если они не связаны с неисправностью других элементов, то их называют независимыми. Отказ, возникший в результате другого отказа, считают зависимым (например, отказ транзистора после того, как нарушилось соединение его базы со схемой).

Обычно надежность связывается с отсутствием отказов, т. е. с его безотказностью.

В общем случае надежность включает помимо безотказности и такие свойства, как долговечность, ремонтопригодность, сохраняемость. Количественную оценку свойств, входящих в надежность, принято называть показателями надежности. Главным отличием показателей надежности от других показателей является то, что независимо от размерности все они неслучайные характеристики случайных величин.

Поясним содержание такого свойства, как безотказность, выраженного показателем «вероятность безотказной работы». Пусть в момент времени t=0 одновременно включается в работу п однотипных изделий. Через промежуток времени Δt=t останется m исправных изделий. Тогда вероятность безотказной работы к моменту времени t—P(t) может быть определена как отношение m — числа изделий, работоспособных к моменту времени t, к общему числу изделий n, т. е.

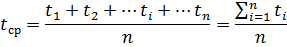

При одновременной работе п изделий наступает такой момент времени t1 когда отказывает первое изделие. К моменту времени t2 отказывает второе изделие. При достаточно продолжительной работе наступит такой момент времени tn, когда откажет последнее из п изделий. Так как tn > ... t2> t1 нельзя по времени работы одного изделия однозначно определить время работы другого изделия. Поэтому время безотказной работы определяют как среднюю величину

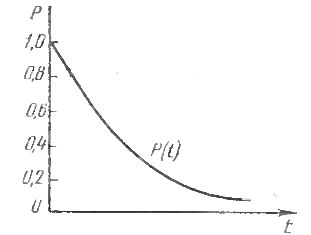

Из графика (рис. 1) видно, что вероятность безотказной работы изменяется с течением времени. В начальный момент времени вероятность безотказной работы P(t) = 1, а за среднее время безотказной работы tcp значение P(t) уменьшается от 1 до 0,37.

За время 5 tcp откажут почти все п изделий и P(t) практически будет равна нулю.

Рис 1. Зависимость вероятности безотказной работы изделия от времени

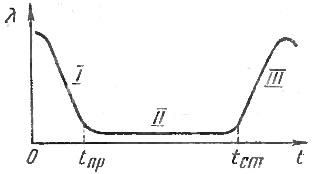

Рис. 2. Зависимость интенсивности отказов изделия от времени

Отказы изделия зависят от времени его работы. Вероятность отказа изделия в каждую единицу времени, если отказ до сих пор не наступил, характеризуется интенсивностью отказов и обозначается λ(t). Этот показатель называют лямбда-характеристикой Можно выделить три основных периода изменения λ во времени (рис. 2): I—период приработки, продолжающийся от 0 до tпр, II—период нормальной работы от tпр до tст, III — период старения от tст до ∞.

В период I интенсивность отказов повышена, что объясняется наличием в изделии элементов со скрытыми дефектами, нарушениями технологических процессов изготовления изделий и т. д. Период II отличается относительным постоянством λ(t), что объясняется отсутствием старения элементов. После окончания периода II λ(t) резко возрастает вследствие увеличения числа элементов, отказавших из-за старения и износа. Эксплуатация изделия в период III становится экономически нецелесообразной из-за резкого удорожания ремонтов. Поэтому период времени до tст определяет средний срок службы изделия до списания.

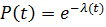

Интенсивность отказов λ(t) и вероятность безотказной работы P(t) изделия связаны между собой соотношением

Это выражение называют экспоненциальным законом надежности.

Значение показателей надежности, записанное в технической документации изделия, должно быть подтверждено специальными испытаниями на надежность, моделированием случайных процессов возникновения отказов на специальных устройствах, в том числе с помощью ЭВМ или расчетным способом. Следует отметить, что расчетный способ применяют при проектировании изделия практически всегда, независимо от того, будут ли применять другие способы подтверждения надежности.

При расчетах надежности изделия пользуются либо табличными показателями надежности элементов, входящих в изделие, либо данными, полученными любым из указанных выше способов для изделий, аналогичных проектируемым.

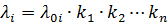

Из известных методов расчета надежности наиболее простым является коэффициентный метод, для которого интенсивность отказов λ(t) постоянна во времени. При необходимости влияние режимов работы и условий эксплуатации на надежность изделия учитывается поправочными коэффициентами k1, k2,…kn

Интенсивность отказов данного элемента в реальных условиях работы λi вычисляют по формуле

где λоi — табличное значение интенсивности отказов элемента, работающего в нормальных условиях, k1 ... kn — поправочные коэффициенты, зависящие от различных воздействующих факторов.

Значения коэффициента k1 в зависимости от воздействия механических факторов в разных условиях эксплуатации приведеы ниже:

| Условия эксплуатации | Поправочный коэффициент |

| Лаборатория | 1,0 |

| Стационар | 1,07 |

| Корабль | 1,37 |

| Автомобиль | 1,46 |

| Железная дорога | 1,54 |

| Самолет | 1,65 |

Коэффициент k2 в зависимости от климатических факторов окружающей среды может иметь следующие значения:

| Температура | Влажность | Поправочный коэффициент |

| +30,0±10,0 | 65±5 | 1,0 |

| +22,5±2,5 | 94±4 | 2,0 |

| +35,0±5,0 | 94±4 | 2,5 |

Поправочные коэффициенты для других факторов можно найти в справочниках по надежности.

Специальные испытания на надежность служат основным методом подтверждения показателей надежности, указанным в технической документации. Такие испытания производятся периодически в сроки, установленные техническими условиями (ТУ) на изделие, а также при изменениях в технологии изготовления изделия или изменении комплектующих элементов и материалов, если эти изменения могут повлиять на надежность изделия. В технических условиях приводится программа испытаний на надежность, содержащая помимо разделов, предусмотренных стандартами ЕСКД, план испытаний.

План испытаний — правила, устанавливающие количество испытываемых изделий, порядок проведения испытаний и условия их прекращения.

Наиболее простым планом испытаний является такой, когда одновременно начинают испытывать n однотипных изделий, отказавшие изделия не заменяют и не ремонтируют, испытания прекращают либо после истечения заранее установленного времени испытаний, либо после того, как каждое из оставшихся исправными изделий отработает заранее определенное время.

Показатели надежности изделия могут быть определены также в результате сбора и обработки информации о работе изделия в период эксплуатации. Формы документов, действующих в разных отраслях промышленности, отличаются друг от друга, но независимо от этого в них должна быть отражена следующая информация:

-

общая продолжительность работы изделия,

-

условия эксплуатации,

-

продолжительность работы изделия между отказами,

-

количество и характеристика отказов,

-

длительность ремонта для устранения того или иного отказа,

-

вид и количество израсходованных запасных частей и т. п.

Для получения достоверных показателей надежности изделия по данным эксплуатации информация об отказах и дефектах должна быть непрерывной во времени.

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное:

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное: