Огромный интерес и возросший за последнее десятилетие пик популярности к новым конструкциям сварочных аппаратов, работающих по принципу инверторов, обусловлен следующими основными причинами:

Огромный интерес и возросший за последнее десятилетие пик популярности к новым конструкциям сварочных аппаратов, работающих по принципу инверторов, обусловлен следующими основными причинами:

-

повышенным качеством шва;

-

доступностью выполнения операций даже начинающими сварщиками благодаря включению комплекса функций горячего старта, антизалипания электрода и форсажа дуги;

-

минимизацией конструкции сварочного оборудования, обеспечивающей его мобильность;

-

значительной экономией электроэнергии по сравнению с трансформаторными аналогами.

Эти достоинства стали возможны благодаря изменению подхода к технологии создания сварочной дуги на электроде за счет внедрения последних достижений микропроцессорной техники.

Как устроены сварочные инверторы

Для их питания используется электроэнергия 220 V 50 Hz, которая поступает из обычной электрической розетки. (Аппараты, работающие от трехфазной сети, используют схожие алгоритмы.) Единственное ограничение, на которое необходимо обратить внимание — это потребляемая мощность аппарата. Она не должна превышать номинал защитных устройств сети и токопроводящие свойства электропроводки.

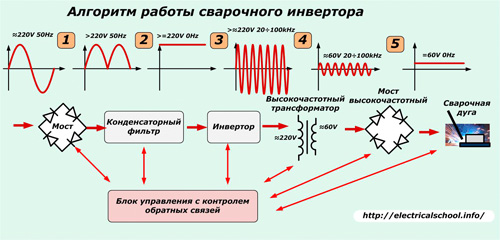

Последовательность пяти технологических циклов, используемых для создания сварочной дуги инвертором, показана на картинке.

В них входят процессы, выполняемые:

-

выпрямительным мостом;

-

конденсаторным сетевым фильтром;

-

высокочастотным преобразователем;

-

понижающим трансформатором напряжения высокой частоты;

-

высокочастотным выпрямителем;

-

схемой управления.

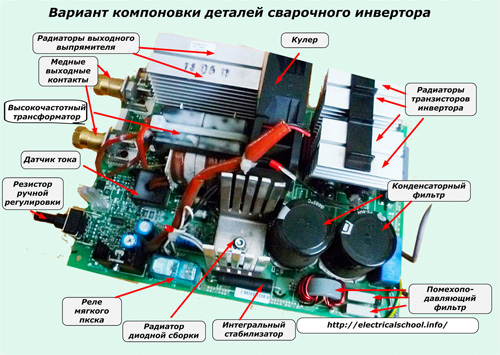

Все эти устройства размещаются на плате внутри корпуса. При снятом кожухе они имеют примерно такой вид, который показан на картинке.

Блок выпрямления сетевого напряжения

На него через ручной выключатель, расположенный на корпусе, подается переменное напряжение стационарной электрической сети. Оно преобразуется диодным мостом в пульсирующую величину. Через полупроводниковые элементы этого блока проходит вся энергия сварочной дуги. Поэтому они подбираются с необходимым запасом по напряжению и току.

Для улучшения теплосъема диодная сборка, подвергаемая при работе серьезному нагреву, смонтирована на охлаждающих радиаторах, которые дополнительно обдуваются приточным воздухом от вентилятора.

Нагрев диодного моста контролируется датчиком температуры, настроенным в режим термопредохранителя. Он, как элемент защиты, при разогреве диодов до +90оС, размыкает цепь питания.

Конденсаторный сетевой фильтр

Параллельно выходным контактом выпрямителя, создающего пульсирующее напряжение, подключаются два мощных электролитических конденсатора для совместной работы. Они сглаживают колебания пульсаций и выбираются всегда с запасом по напряжению. Ведь даже в обычном режиме на фильтре оно увеличено в 1,41 раза и достигает 220 х 1,41=310 вольт.

По этой причине конденсаторы подбираются по рабочему напряжению не менее 400 V. Их емкость рассчитывают для каждой конструкции по мощности максимального сварочного тока. Обычно она составляет от 470 микрофарад и более для одного конденсатора.

Помехоподавляющий фильтр

Работающий сварочный инвертор преобразовывает достаточно большую электрическую мощность, вызывая электромагнитные шумы. Этим он создает помехи остальному подключенному к сети электрооборудованию. Для их исключения на входе выпрямительного устройства устанавливают индуктивно-емкостной фильтр.

Его назначение заключается в сглаживании высокочастотных помех, поступающих из работающей схемы в сеть питания других электрических потребителей.

Инвертор

Преобразование постоянного напряжения в высокочастотное может выполняться по разным принципам.

В сварочных инверторах наиболее распространены две разновидности схемы, работающие по принципу «косого моста»:

-

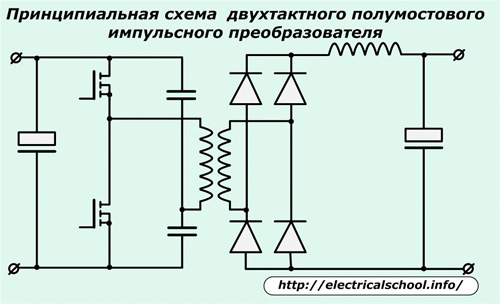

двухтактный полумостовой импульсный преобразователь;

-

полный мостовой импульсный преобразователь.

Вариант исполнения первой схемы показан на картинке.

Здесь применены два мощных транзисторных ключа. Они могут быть собраны на полупроводниковых устройствах серий MOSFET либо IGBT.

Каскадированные полевые транзисторы MOSFET отлично работают в низковольтных инверторах, а также хорошо справляются с нагрузками сварочных устройств. Для ускоренной зарядки/разрядки большой емкости им нужен двухтактный драйвер с управлением противофазными сигналами для быстрого заряда конденсаторов одним транзистором и закорачивания затвора на массу для разряда — другим.

Все большую популярность в преобразователях для сварки завоевывают биполярные транзисторы IGBT. Они легко передают большие мощности высокого напряжения, но для управления требуют более сложные алгоритмы.

Схема двухтактного полумостового импульсного преобразователя встречается в конструкциях инверторов для сварки со средней ценовой категорией. Она обладает хорошим кпд, надежна, формирует трансформаторные импульсы прямоугольной формы с высокой частотой в несколько десятков кГц.

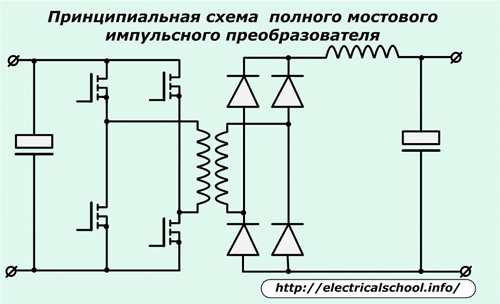

Схема полного мостового импульсного преобразователя более сложная, включает два дополнительных транзистора.

Она максимально использует все возможности высокочастотного трансформатора с транзисторными ключами, попарно работающими в режиме двух объединенных косых мостов.

Эта схема применяется в самых мощных и дорогих инверторах для сварки.

Все ключевые транзисторы устанавливают на мощные радиаторы для отвода тепла. Кроме того, их дополнительно защищают от возможных всплесков напряжения демпфирующими RC-фильтрами.

Высокочастотный трансформатор

Это специальная трансформаторная конструкция, как правило, на ферритовом магнитопроводе, которая понижает с минимальными потерями напряжение высокой частоты после инвертора до значения устойчивого зажигания дуги порядка 60 - 70 вольт.

В его вторичной обмотке протекают большие сварочные токи до нескольких сотен ампер. Таким образом, при трансформации в/ч энергии с относительно небольшим значением тока и высоким напряжением во вторичной обмотке формируются токи для сварки с уже пониженным напряжением.

За счет использования высокой частоты и перехода на ферритовый магнитопровод значительно снижается вес и габариты самого трансформатора, уменьшаются потери мощности на перемагничивание железа, повышается кпд.

Например, сварочный трансформатор старой конструкции с железным магнитопроводом, обеспечивающий ток сварки 160 ампер, имеет вес около 18 кг, а высокочастотный (с такими же электрическими характеристиками) — чуть меньше 0,3 кг.

Преимущества в весе аппарата, а, следовательно, и условиях эксплуатации очевидны.

Силовой выходной выпрямитель

Его основу составляет мост, собранный из специальных мощных диодов с очень высоким быстродействием, способных реагировать на высокочастотный ток — открываться и закрываться со временем восстановления порядка 50 наносекунд.

Обычные диоды с такой задачей не справляются. Длительность их переходного процесса соответствует примерно половине периода синусоидальной гармоники тока или около 0,01 секунды. Поэтому они быстро нагреваются и перегорают.

Силовой диодный мост, как и транзисторы в/ч трансформатора, для отвода тепла размещается на радиаторах и снабжается защитой из демпфирующей RC -цепочки от бросков напряжения.

Выходные клеммы выпрямителя делают толстыми медными наконечниками для надежного подключения сварочных проводников к цепи электрода.

Особенности схемы управления

Все операции сварочного инвертора управляются процессором и контролируются им через обратные связи с помощью различных датчиков. Это обеспечивает практически идеальные параметры сварочного тока для соединения всевозможных металлов.

За счет точно дозированных нагрузок значительно сокращаются потери электроэнергии при сварке.

Для работы схемы управления подается постоянное стабилизированное напряжение от блока питания, который внутри схемно подключен к входным цепям 220 V. Это напряжение направляется на:

-

вентилятор охлаждения радиаторов и плат;

-

реле плавного запуска;

-

светодиодные индикаторы;

-

питание микропроцессора и операционного усилителя.

Функция реле плавного пуска инвертора понятна из названия. Оно работает по следующему принципу: в момент включения инвертора очень резко начинают заряжаться электролитические конденсаторы сетевого фильтра. Их ток заряда очень большой и он может повредить диоды выпрямителя.

Чтобы этого не произошло, заряд ограничивают мощным резистором, который своим активным сопротивлением снижает начальный бросок тока. Когда конденсаторы зарядятся, а инвертор начнет работать в расчетном режиме, реле плавного пуска срабатывает и своими нормально открытыми контактами шунтирует этот резистор, выводя его таким образом из цепей стабилизации.

Практически вся логика работы инвертора заключена внутри микропроцессорного контроллера. Он управляет работой мощных транзисторов преобразователя.

Защита силовых транзисторов от перенапряжений на затворе и эмиттере основана на применении стабилитронов.

В схему обмотки высокочастотного трансформатора подключен датчик — трансформатор тока, который своими вторичными цепями направляет пропорциональный по величине и углу сигнал для обработки логикой. Таким способом контролируется сила сварочных токов для осуществления влияния на них при запуске и работе инвертора.

Для контроля величины приходящего напряжения на входе сетевого выпрямителя аппарата подключается микросхема операционного усилителя. Она постоянно анализирует сигналы от защит по напряжению и току, определяя момент возникновения аварии, при которой необходимо заблокировать работающий генератор и отключить инвертор от сети питания.

Предельные отклонения напряжения питающей сети контролируются компаратором. Он срабатывает при достижении критических значений электроэнергии. Его сигнал последовательно обрабатывается логическими элементами для отключения генератора и самого инвертора.

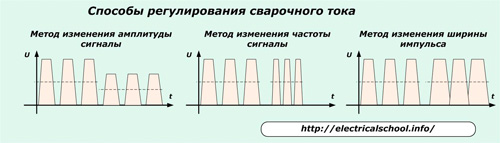

Для выставления вручную силы тока сварочной дуги используется регулировочный потенциометр, ручка которого выведена на корпус прибора. Изменение его сопротивления позволяет использовать один из методов управления, влияя на:

-

амплитуду в/ч напряжения инвертора;

-

частоту высокочастотных импульсов;

-

ширину импульсов.

Основные правила эксплуатации и причины поломок сварочных инверторов

Бережное отношение к сложной электронной технике всегда является залогом ее длительной и надежной эксплуатации. Но, к сожалению не все пользователи это положение применяют на практике.

Сварочные инверторы работают в производственных цехах, на стройках или используются домашними мастерами в личных гаражах либо на дачах.

В производственных условиях чаще всего инверторы страдают от пыли, которая собирается внутри корпуса. Ее источниками могут быть любые инструменты или станки обрабатывающие металлы, бетон, граниты, кирпич. Особенно часто это проявляется при работе «болгарками», штроборезами, перфораторами…

Следующей причиной поломки, происходящей при сварке, является создание неопытным сварщиком нерасчетных нагрузок на электронную схему. К примеру, если попытаться маломощным сварочным инвертором разрезать лобовую броню башни танка или железнодорожный рельс, то исход такой работы однозначно предсказуем: перегорание электронных компонентов IGBT или MOSFET.

Внутри схемы управления работает тепловое реле для защиты от постепенно возрастающих тепловых нагрузок, но оно не успеет среагировать на такие быстрые превышения сварочных токов.

Каждый сварочный инвертор характеризуется параметром «ПВ» — продолжительностью включения по отношению к длительности паузы остановки, который указывается в техническом паспорте. Пренебрежение этими рекомендациями завода приводит к неизбежным поломкам.

Неаккуратное отношение к аппарату может выразиться в его плохой транспортировке или перевозке, когда на корпус воздействуют посторонние механические удары или вибрации рамы движущегося автомобиля.

Среди наемных работников наблюдаются случаи эксплуатации инверторов при явных признаках неисправностей, требующих немедленного устранения, например, ослабление контактов, фиксирующих сварочные кабели в гнездах корпуса. Да и передача дорогостоящего оборудования неквалифицированному и плохо обученному персоналу тоже обычно приводит к поломкам.

В быту часто возникают снижения напряжения питающей сети, особенно в гаражных кооперативах, а сварщик не обращает на это внимания и старается быстрее сделать свою работу, «выжимая» из инвертора все, на что тот способен и неспособен…

Зимнее хранение дорогостоящего электронного оборудования в плохо отапливаемом гараже либо вообще в сарае приводит к осаждению конденсата из воздуха на платах, окислению контактов, повреждению дорожек и другим внутренним поломкам. Точно так же эти аппараты страдают от работы при низких температурах менее -15 градусов или атмосферных осадках.

Передача инвертора соседу для выполнения им сварочных работ не всегда оканчивается благоприятным исходом.

Однако, общая статистика ремонтных мастерских показывает, что у частных владельцев сварочное оборудование работает дольше и качественнее.

Недостатки конструкций

Сварочные инверторы старых выпусков уступают по надежности трансформаторам для сварки. А современные их разработки, особенно на IGBT-модулях, уже обладают сопоставимыми параметрами.

В процессе сварки внутри корпуса выделяется большое количество тепла. Используемая система для его отвода и охлаждения плат и электронных элементов у моделей даже среднего ценового диапазона не обладает высокой эффективностью. Поэтому при работе необходимо соблюдать перерывы для снижения температуры внутренних деталей и устройств.

Как и все электронные схемы, инверторные аппараты теряют работоспособность при повышенной влажности и появлении конденсата.

Несмотря на включение в конструкцию шумоподавляющих фильтров, в питающую электрическую схему проникают довольно значительные высокочастотные помехи. Технические решения, устраняющие такую проблему, значительно усложняют устройство, что ведет к резкому увеличению стоимости всего оборудования.

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное:

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное: