Полиэтилентерефталатные (ПЭТ) бутылки - самый популярный продукт для розлива в мире. В прошлом году на заводах в разных странах было произведено более 6,12 миллиарда бутылок. ПЭТ-бутылки в основном используются для напитков (таких как вода, соки и другие), но также применяются для косметики, лекарств, средств личной гигиены и бытовых чистящих средств.

Спрос на ПЭТ-бутылки по-прежнему высок, и, как следствие, каждый год производятся и устанавливаются около 3500 систем выдувного формования с растяжением (Stretch blow moulding, SBM).

В этих системах используются инновационные пневматические технологии, такие как регулирующие клапаны, которые помогают системам SBM обеспечивать гибкость, высокую производительность и качество продукции, необходимые упаковочным компаниям по всему миру.

Технология производства бутылок в машинах SBM

В машинах SBM ПЭТ-преформы помещаются на сердечники и проходят через нагревательную печь для их размягчения. После этого происходит ступенчатое изменение ориентации их для установки в формы, определяющие форму бутылок.

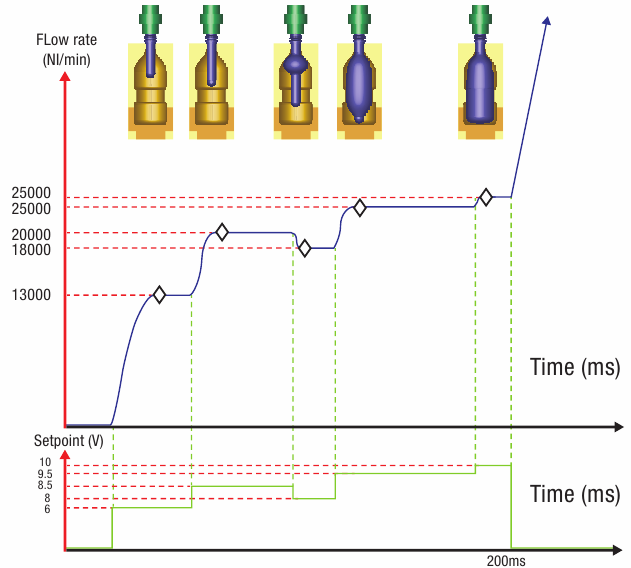

В процессе изготовления бутылок преформа физически растягивается, в то время как воздух впрыскивается при низком предварительном давлении, чтобы немедленно расширить бутылку (предварительное выдувание) до соответствия форме, заданной формой, а затем в преформу нагнетается воздух под высоким давлением до 40 бар (выдувание), завершая производственный процесс, придавая бутылке окончательную жесткость и начиная снижать температуру. Затем бутылки выбрасываются, чтобы перейти к следующему этапу процесса.

Пневматика играет ключевую роль в этих процессах: пневматические цилиндры, использующие подачу воздуха под низким давлением для перемещения стержней по мере их прохождения через процесс нагрева, выдувания и растягивания, в то время как блоки пневматических клапанов высокого давления и регулирующие клапаны обеспечивают необходимый поток расширения.

До недавнего времени изготовление ПЭТ-бутылок и розлив в них напитков были двумя процессами, которые часто выполнялись в двух разных местах. В настоящее время компании, занимающиеся розливом напитков, приобретают “комбинированные” системы, которые объединяют процессы SBM с процессом розлива в единый непрерывный производственный поток.

Это обеспечивает высокую эффективность работы разливочных машин и дает им возможность контролировать и изменять размер и форму ПЭТ-бутылок, чтобы быстро реагировать на меняющиеся потребительские тенденции, требования рынка и повысить дифференциацию своей продукции.

Этот комбинированный процесс также помогает компаниям решать проблемы устойчивого развития: ПЭТ-бутылки легко перерабатываются, но на многих рынках программы по переработке не настолько эффективны, как хотелось бы. Это мотивирует усилия по запрету или строгому ограничению использования ПЭТ-бутылок.

Внедрение комбинированных производственных систем может помочь значительно сократить, так называемый, "углеродный след" этого вида упаковки, поскольку ее больше не нужно производить в одном месте и затем отправлять на завод по розливу, где они хранятся до розлива.

Блоки расширения Emerson могут выполнять до 2400 циклов в час в процессе SBM

Основные проблемы производства ПЭТ

Компании, которые инвестируют в комбинированные производственные линии, а также производители оригинального оборудования (OEM), которые поставляют им системы, сталкиваются с рядом проблем, связанных с максимизацией стоимости и производительности своих производственных систем, особенно станков SBM:

- Снижение затрат и повышение производительности. Типовое производство выдувного формования варьируется от 2400 до 3000 бутылок на форму в день. Производители хотят поддерживать такой уровень производства при крайне низком уровне брака и высоком качестве продукции.

- Спрос на более широкий ассортимент форм и размеров бутылок. Необходимо эффективное и гибкое производство бутылок различных размеров и форм. Это особенно важно, поскольку некоторые компании пытаются расширить свое производство бутылок нестандартных форм и бутылок по требованию.

- Максимальная надежность. Производители бутылок и OEM-производители продолжают требовать компоненты с длительным сроком службы и возможностью прогнозируемого обслуживания.

- Индустрия 4.0 и интеллектуальные технологии IIoT. Требуется больше полезных данных в реальном времени о производственных машинах и компонентах, которые могут быть использованы для повышения эффективности и сокращения времени простоя оборудования. Еще одна задача - визуализация данных и придание им практической значимости для получения полной картины производительности системы.

- Возможность вторичной переработки. Производители и конечные потребители ПЭТ-бутылок также проявляют большой интерес к разработке способов увеличения процентного содержания переработанного ПЭТ в производстве новой упаковки с тем же качеством и характеристиками.

Различные пневматические технологии решают несколько из этих проблем. Многие из них предлагают надежную, высокопроизводительную функциональность, которая была оптимизирована в течение десятилетий тесного сотрудничества с производителями оборудования.

Пенополиуретановые блоки обеспечивают контроль над объемным расширением бутылок, которые являются важным пневматическим компонентом в процессе SBM

Пневматические системы в машинах SBM

Пневматические системы подготовки воздуха обеспечивают высокую эффективность и контроль над воздухом низкого и высокого давления, используемым приводами предварительного формования и исполнительными механизмами на этапах расширения бутылок путем выдувания и растягивания.

Воздух низкого давления приводит в действие пневматические приводы и устройства, которые транспортируют и перемещают бутылки в процессе, такие как переключение шага, растягивающие устройства и выталкиватели, при этом модульные блоки фильтров/регуляторов и датчики обеспечивают высокий расход, необходимый для расширения цилиндров под высоким давлением.

Последнее поколение встроенных датчиков для этой задачи выдает предупреждения, когда уровень утечки превышает заранее определенный, чтобы можно было быстро диагностировать и устранить любые утечки до того, как они превратятся в серьезную проблему. Это дает возможность бутилировщикам получать доступную информацию о данных оборудования, таких как расход, давление и температура, что помогает оптимизировать энергопотребление, избежать простоев оборудования и снизить затраты.

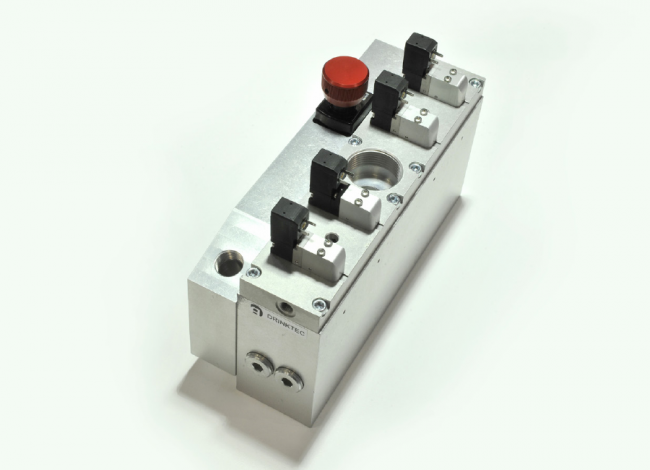

Еще одним ключевым набором пневматических компонентов, необходимых для процесса SBM, являются высокопроизводительные выдувные блоки. Эти пневматические компоненты позволяют контролировать увеличение объема бутылок на основных этапах процесса расширения: предварительная продувка, выдув, восстановление и выхлоп. Последнее поколение этих компонентов рассчитано на тысячи часов работы.

Многие поставщики скорректировали свои конструкции, сделав их более компактными и вписывающимися в ограниченное пространство машин, уменьшая мертвый объем и улучшая время отклика, чтобы обеспечить высокоскоростное производство бутылок.

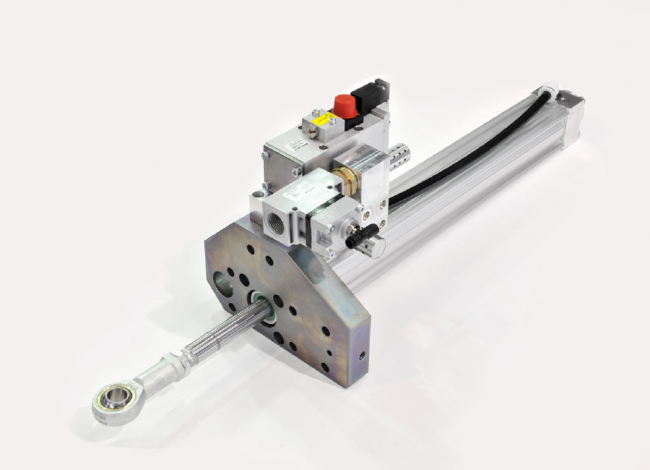

Пневматические цилиндры играют важную роль на нескольких этапах работы машин SBM, таких как перестановка преформ, когда они выходят из нагревательной печи и устанавливаются в выдувные формы. В этих областях применения часто используются пневматические цилиндры, распределители, клапанные системы и индивидуально разработанные выталкивающие устройства.

Пневматические системы продолжают использоваться в этих функциях SBM благодаря своей эффективности и надежности. Многие из этих изделий, например, клапаны, разработаны с учетом гигиенических требований для пищевых сред. Это делает их идеальными для комбинированных заводов, где бутылки наполняются непосредственно после выхода из системы SBM.

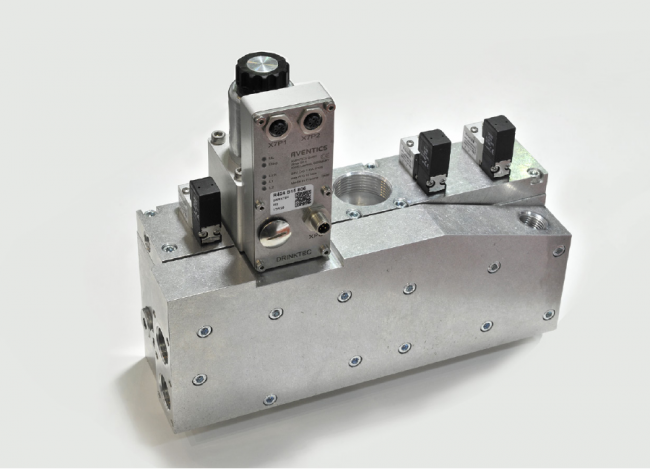

Производство ПЭТ-бутылок осуществляется с помощью процесса формовки внутренним надуванием (injection stretch blow moulding, ISBM). На этапе выдува в расширительный канал подается поток высокого давления, который регулируется пропорциональным регулирующим клапаном. Это обеспечивает высокий уровень контроля над каждой станцией машины и повышает качество производства по сравнению с ранее используемой моделью.

«

Подписывайтесь на наши каналы в Telegram:

Школа для электрика и Электрика, электромонтажные работы

Пропорциональные регулирующие клапаны

Как и многие другие технологии автоматизации, пневматика расширяет свои возможности для обеспечения новых уровней и диапазонов управления основными производственными процессами.

Относительно недавно был разработан и представил клапан пропорционального управления для расширения в производстве ПЭТ. Этот регулятор может обеспечить ревизию этого этапа, заменив собой то, что раньше требовало включения и выключения потока высокого давления, где расход устанавливается и затем остается неизменным на протяжении всего процесса продувки, с модуляцией скорости потока для точного соответствия с расширением каждой бутылки внутри формы.

Это новое решение сочетает в себе пропорциональный клапан, управляющую электронику и специальное программное обеспечение, что позволяет сохранять в памяти заданные точки для последовательности выдува в клапане или реагировать на команды управления от ПЛК, управляющего процессом продувки.

Расширение цилиндра обычно занимает от 70 до 200 миллисекунд, в зависимости от размера бутылки и желаемой толщины. С технологией пропорционального клапана расширение бутылки регулируется разумным образом, что обеспечивает гораздо больший уровень контроля над тем, как нагретая бутылка расширяется внутри формы. Это позволяет каждой станции машины быть в режиме реального времени.

Кроме того, система включает в себя возможность управления каждой станцией машины в режиме реального времени, а также получения информации о качестве каждого выдува, что обеспечивает критические данные, которые необходимы производителям бутылок для точной настройки процесса и минимизации количества бракованных бутылок.

Пропорциональная технология выдува ПЭТ выводит пневматические системы на новый уровень ценности для этого процесса и предлагает многочисленные преимущества: возможность снизить расход материала благодаря возможности точной настройки формирования стенок и формы бутылок, а также создавать более тонкие и легкие контейнеры.

Эта новая технология позволяет производить большие объемы бутылок более сложной формы, что является критическим фактором для коммерческих целей производителей. Она помогает добиться экономии энергии двумя способами: за счет снижения потенциального снижения давления воздуха, необходимого для качественного формования бутылок и снижения температуры нагрева в печи предварительного выдува.

Также она повышает гибкость производства, так как процесс легко изменяется с помощью программного обеспечения в ПЛК для каждой выдувной станции на машине.

Поскольку система пропорциональных клапанов также собирает и передает данные о каждой операции выдува, она обеспечивает богатый источник данных для качественной документации.

Производство ПЭТ с использованием пропорциональных расширительных клапанов обеспечивает более высокий уровень контроля каждой части машины, чем у ранее использовавшейся модели с включением и выключением давления высокого давления

Блок EP07-PT оснащен высококачественным регулятором расхода, встроенным клапаном в блоке нагнетателя и встроенными функциями loT

Заключение

Пневматика в выдувном формовании ПЭТ продолжает развиваться и совершенствоваться, сочетая в себе надежное и удобное управление для нескольких ключевых этапов процесса с инновациями, которые удовлетворяют потребности OEM-производителей и производителей бутылок в контроле и гибкости.

Пока машины SBM остаются предпочтительным решением для многих производителей бутылок, потребность в интеллектуальной пневматике, предлагающей датчики интернета вещей (IoT), регистрацию данных в реальном времени и интерфейсы со всеми основными шинными архитектурами, будет продолжать расти.

OEM-производители, сотрудничающие с опытными поставщиками технологий пневматики, могут воспользоваться своим опытом в области пневматических технологий, а также совместной разработкой новых решений и усовершенствований существующих продуктов, что в конечном итоге помогает увеличить производительность и конкурентную стоимость своих систем.

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное:

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное: