Изготовление деталей машин с применением аддитивных технологий

Аддитивное производство изделий из металла значительно расширяется благодаря преимуществам непревзойденной гибкости и отсутствия отходов материала. Эта чистая технология открывает двери для новых конструктивных решений с большей эффективностью использования материалов, которые невозможны при использовании традиционных методов обработки.

Аддитивное производство чаще всего используется для крупносерийного производства очень сложных деталей, которые, как правило, невозможно изготовить в больших масштабах с использованием других методов. 3D-печать, в частности, упростила процесс аддитивного производства и подтвердила экономичность мелкосерийного производства очень сложных деталей.

3D-печать металлом теперь переместила ценность 3D-печати из метода создания прототипов в основную производственную линию.

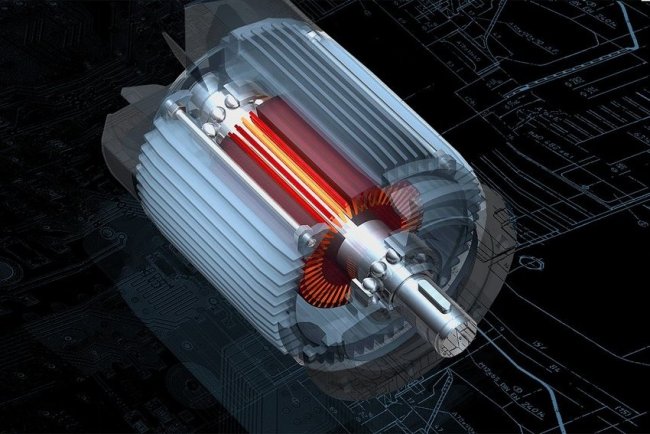

Разработке электродвигателей не уделялось такого внимания почти 100 лет, несмотря на то, что они занимают одно из первых мест в списке приоритетов для многих отраслей промышленности, которые стремятся к значительному улучшению качества, надежности, производительности и уменьшению стоимости.

Увеличение эффективности работы с ключевыми компонентами и материалами — являются ключом к достижению этой цели, поэтому аддитивное производство является ключевым фактором для разработки сложных функций и форм, необходимых для улучшения функциональности и производительности электродвигателей, с решениями из отдельных материалов и из нескольких материалов.

Различные технологии аддитивного производства изделий из металлов

Ассортимент металлических аддитивных технологий постоянно расширяется. На сегодняшний день известно 18 различных принципов методов.

Несмотря на ежедневное их совершенствование, физическая концепция остается прежней. По сути, конечная металлическая деталь формируется за счет сочетания как сырья, так и энергии, а также одновременной динамики расплавленного материала.

Смотрите - Аддитивное производство и Индустрия 4.0

1. Слияние с порошковым слоем (PBF)

Этот метод является самой распространенной технологией на рынке 3D-печати изделий из металлов. В этом процессе металлический порошок помещается на платформу. Затем лазер или электронный луч рисует двухмерное поперечное сечение на поверхности области сборки, чтобы сплавить материал.

Как только один слой готов, базовая пластина опускается ровно настолько, чтобы освободить место для следующего слоя. Из картриджа поднимается больше материала и плавно и равномерно распределяется по ранее готовому слою.

3D-принтер продолжает строить слой за слоем, начиная снизу объекта вверх. Более того, по мере сборки детали добавляются опорные конструкции, чтобы придать дополнительную прочность специальным нависающим поверхностям.

Наконец, готовая деталь подвергается дальнейшей обработке. Затем поверхности, если это необходимо, полируются и удаляются любые поддерживающие конструкции.

2. Струйное соединение связующего (BJT) - Binder jetting metal

Этот метод использует приницип струйных принтеров. Жидкое связующее вещество выборочно наносится на слой порошка с помощью печатающей головки.

Эта быстроразвивающаяся технология также может использоваться в различных областях, например, в медицине и стоматологии. Она позволяет производить металлические предметы, но также может использоваться для изготовления керамических деталей, а также песчаных форм для литья.

Как и в ранее описанном процессе (PBF), порошок сначала помещается в дозатор, чтобы обеспечить постоянную подачу во время печати, и наносится слой порошка определенной толщины. После этого, вместо плавления порошка лазером, печатающая головка, перемещающаяся по двум осям, проецирует связующее в нужное место.

Перед тем, как перейти к следующему слою, растворитель, содержащийся в связующем, выпаривают с помощью лампы накаливания. Затем слой порошка опускается и наносится новый слой строительного порошка. Таким образом, производство происходит в несколько этапов, которые строят деталь слой за слоем.

Когда цикл завершен, связующее отверждают, помещая контейнер в печь. Температура и время зависят от типа связующего, используемого во время печати. Наконец, несвязанные частицы удаляются, чтобы обнажить деталь.

После этого шага металлические или керамические детали должны пройти спекание, термоинфильтрационная обработка или горячее изостатическое прессование перед использованием.

3. Направленное выделение энергии (DED)

Этот метод называется направленным выделением энергии, потому что подаваемый материал направляется на источник тепла, в точку осаждения.

Без использования жестких инструментов этот инновационный процесс обеспечивает решение для создания сложных деталей с формой, близкой к чистой, с гораздо более высокой скоростью, чем вышеупомянутые процессы. Используемым источником энергии может быть лазер, электронный луч или дуга (плазма).

В зависимости от типа исходного сырья в энергетический тракт распыляется струя металлического порошка или проталкивается металлическая проволока. Затем луч срабатывает и создает расплавленную ванну на поверхности мишени для создания слоя.

После слияния нескольких слоев вместе создается трехмерная твердая металлическая сборка. Затем напечатанная деталь проходит небольшое количество отделочных процессов, таких как механическая обработка.

Одним из наиболее успешных применений DED является ремонт металлических деталей путем добавления материала к поврежденным компонентам, таким как лопатки турбины. Кроме того, помимо ремонтных работ, многие аэрокосмические и оборонные приложения уже используют эту технологию. Есть много примеров, таких как титановые топливные баки в спутниках и конструкционные детали из титана в авиалайнерах.

Наконец, когда дело доходит до производства высококачественных металлических деталей большого объема, никакой другой процесс аддитивного производства металлов не может быть быстрее или экономичнее, чем осаждение направленной энергии, благодаря его высокой скорости осаждения.

4. Печать Джоуля - Joule Printing

В этом проводном методе применяется концепция резистивного нагрева, чтобы интегрировать подачу материала с нагревом.

Joule Printing может эффективно преобразовывать электрическую энергию в тепло точно в том месте, где проволока соприкасается со сборной деталью, без необходимости в большой ванне с жидким расплавом.

Другими словами, Joule Printing добавляет ровно столько энергии, сколько нужно, чтобы полностью сплавить металлическую проволоку со встроенной деталью.

Таким образом, этот метод имеет наименьшую энергозатратность среди всех процессов методов аддитивного производства металлических деталей.

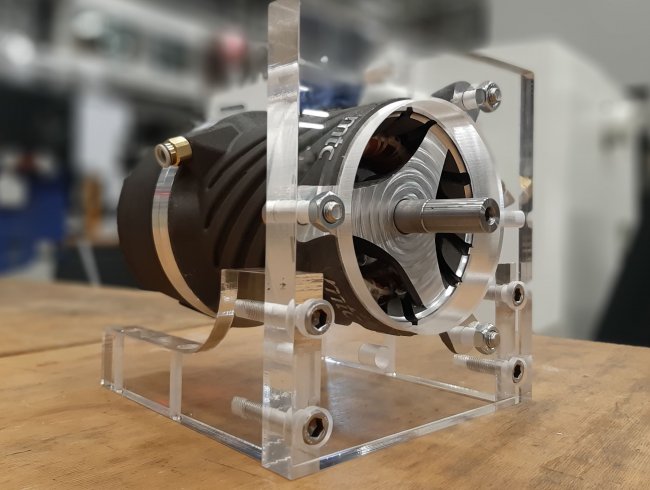

Электродвигатель, изготовленный из компонентов, напечатанных на 3D-принтере. Этот электродвигатель создан в производственном технологическом центре Ковентри (Coventry Manufacturing Technology Centre, MTC) в Великобритании.

Ферромагнитные материалы в электрических машинах

Современные электрические машины с постоянными магнитами для транспортных применений используют два типа ферромагнитных материалов для преобразования энергии: магнитомягкие и магнитотвердые материалы (постоянные магниты).

Сплавы первого типа обладают свойством намагничиваться при погружении в магнитное поле и теряют свою намагниченность при снятии поля. Следовательно, магнитомягкие материалы используются для «усиления» и направления магнитного поля в пространстве. Сердечники статора и ротора электрических машин являются магнитномягкими.

Среди самых популярных магнитомягких материалов мы находим кремниевую сталь, кобальтовую сталь, семейство сплавов никеля и железа (также называемых пермаллоями) и класс магнитомягкой керамики (мягкие ферриты).

С другой стороны, постоянные магниты сохраняют свою намагниченность в отсутствие магнитного поля, поэтому эффективно создают собственное магнитное поле.

Материалы с постоянными магнитными свойствами относятся к классу железной керамики (твердые ферриты) и, что наиболее важно, к семейству сплавов на основе редкоземельных минералов самария и неодима.

Последние представляют собой серьезную проблему для западных производителей в широком спектре высокотехнологичных отраслей из-за их ограниченной доступности за пределами Китая, который эффективно контролирует мировое распространение, производя более 90% мирового производства потребности в редкоземельных минералах.

Возможность свести к минимуму потребность в редкоземельных материалах за счет оптимизации формы магнитов, изучения заменителей (например, твердых ферритов) или даже за счет переработки и повторного использования старых магнитов — все это очень привлекательные варианты, которые могут быть реализованы с помощью таких технологий, как аддитивное производство изделий из металлов.

«

Подписывайтесь на наши каналы в Telegram:

Школа для электрика и Электрика, электромонтажные работы

Применение аддитивных технологий в производстве для электрических машин

Процесс производства электродвигателей сопряжен с рядом проблем, включая сложную или ручную сборку, материалы, которые трудно обрабатывать и которые могут быть дорогими, управление температурным режимом и необходимость облегчения сборки.

Используя возможности аддитивного производства можно значительно уменьшить затраты, сократить отходы, улучшить производительность и упростить производство.

Наиболее распространенным магнитным материалом, используемым для производства электрических машин, являются уложенные друг на друга пластины тонких листов (толщиной 0,1–0,5 мм) сплавов ферросилиция (Fe-Si), которые могут обеспечить эффективную среду для передачи энергии.

Однако в электрических машинах большой мощности эти листы должны обеспечивать такой же магнитный поток, но с меньшим количеством материала в статоре и роторе.

Следовательно, необходимо изменить метод производства электрических машин, и действительно аддитивные технологии могут удовлетворить некоторые из этих потребностей.

Наряду с общими преимуществами использование аддитивных технологий имеет дополнительные преимущества: различные материалы металлического порошка можно легко смешивать для управления магнитными свойствами (высокая намагниченность насыщения, низкие потери в железе и т. д.).

Примерами таких смесей являются кобальт-железные (Co-Fe) или никель-железные (Ni-Fe) сплавы.

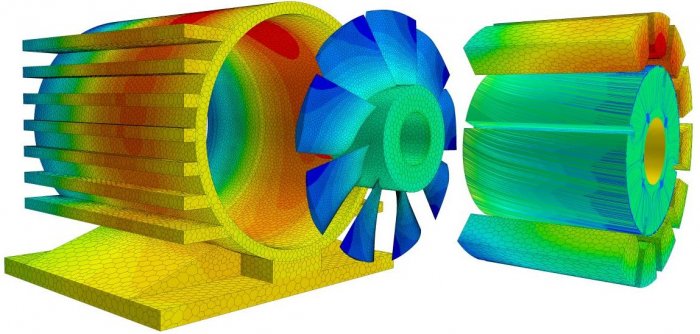

Аддитивное производство изделий из металла позволяет построить сложный путь потока из-за более низких ограничений по размерам по сравнению с обычным многослойным ламинированием из кремнистой стали. Интеграция каналов охлаждения в конструкции машины намного проще.

Аддитивное производство изделий из металла также может решать механические проблемы движущихся частей машины, контролируя микроструктуру материала и процент скругления для контроля физических свойств (например, веса, механической прочности).

Хорошо зарекомендовавший себя успех технологий быстрого прототипирования обусловлен возможностью создания деталей практически любой формы без дополнительных затрат.

Обмотки

Внедрение аддитивных технологий для изготовления для обмоток электрических машин все еще находится на начальной стадии.

Однако аддитивное производство может предложить инновационные конструктивные решения для обмоток, которые, в свою очередь, повышают его конкурентоспособность по сравнению с обычными методами их изготовления.

Основной вклад аддитивных технологий в сборку обмоток включают следующее:

- благодаря высокой гибкости аддитивных технологий площадь поперечного сечения катушки обмотка может быть рассчитана с более высоким коэффициентом заполнения паза, а также с лучшими тепловыми характеристиками;

- торцевые обмотки могут быть изготовлены по индивидуальному заказу до 50% их длины. Это значительно помогает уменьшить вес и объем машины;

- некоторые технологии позволяют печатать обмотку и изоляцию одновременно;

- более высокая рабочая температура может быть достигнута за счет использования порошкообразных термостойких материалов, таких как керамика, вместо обычного покрытия (эмаль, смола, полимер и т. д.). Обработка таких материалов, как керамика, обычными методами затруднена из-за высокой температуры плавления;

- управление электрическими свойствами обмоток, такими как проводимость, путем адаптации микроструктуры материала или смешивания различных материалов.

3D-печатные обмотки для электродвигателя

Другие части машины

С ростом технологической зрелости методы аддитивного производства доказали свой потенциал в производстве таких деталей машин, таких как сердечник статора, а также обмотка или ротор из магнитомягких и магнитотвердых материалов.

Существует полностью напечатанная на 3D-принтере электрическая машина с осевым потоком. Медные обмотки, изоляция и сердечник изготавливаются одновременно путем изготовления по технологии DED с несколькими соплами. С керамикой в качестве изоляционного материала катушка может выдерживать температуру до 300 °C.

Ротор этой электрической машины печатается на 3D-принтере с использованием технологии холодного напыления композитным порошком NdFeB-Al. Эта технология эффективна при изготовлении деталей двигателя без дополнительных сборочных операций.

Машина имеет многообещающий КПД более 90%. Этот прототип проходит дальнейшую доработку, чтобы его можно было сделать коммерчески доступным.

Детали терморегулирования

Растущее распространение электромобилей (EV) стимулирует разработку более мощных и высококлассных электрических машин.

Производители электромобилей должны преодолеть барьер охлаждения, найдя решения для охлаждения, которые учитывают тепловую эффективность, однородность температуры, размер, вес и стоимость.

Вот почему свобода конструирования при использовании аддитивных технологий в производстве для электрических машин будет играть важную роль в обеспечении инновационного подхода к проблемам охлаждения электромобилей.

Обмотки электрических машин могут напрямую охлаждаться с помощью керамических теплообменников, напечатанных на 3D-принтере.

Занимая неиспользуемое пространство между двухслойными сосредоточенными обмотками, плотность мощности электрических машин увеличивается, не влияя на электромагнитную конструкцию.

Микроэлементы внутренних каналов могут быть оптимизированы с использованием различных форм для значительного улучшения охлаждения.

Керамика выбрана из-за ее способности выдерживать чрезвычайно высокие температуры. В результате нагрев обмотки электродвигателя снижается на 40-50%. Кроме того, достигается непрерывная плотность тока до 40 А/мм2 при сохранении максимальной температуры обмотки ниже 200 °C.

Современный электродвигатель для электромобиля

Постобработка при аддитивном производстве металлов

Постобработку можно разделить на три категории в зависимости от предполагаемого воздействия на 3D-печатную деталь:

- этап, присущий процессу,

- свойства материала,

- этап визуальной привлекательности.

Технологический этап используется для отделения напечатанной детали от материала-подложки и для удаления излишков порошка.

Свойства материала включают улучшение механических и электрических свойств. Например, печатная деталь может пройти протокол контролируемой термообработки для снятия остаточного напряжения или улучшения других механических свойств, таких как твердость и пластичность. Этот процесс отжига также можно использовать для повышения электропроводности.

Этап внешней привлекательности – последний штрих, который включает в себя обработку поверхности и финишную отделку. В частности, деталь полируется и сглаживается для уменьшения шероховатости.

Общие методы обработки поверхности включают механическую обработку с ЧПУ, пескоструйную обработку, анодирование и гальваническое покрытие.