Разработка платформ программируемых логических контроллеров (Programmable Logic Controller, PLC), программируемых контроллеров автоматизации (Programmable Automation Controller, PAC) и индустриальных компьютеров (Industrial PC, IPC), сетей и методов программирования приводит к самоинтегрируемым системам автоматизации машин, которые снижают риски пользователей и усилия по интеграции.

Автоматизированные производственные предприятия и процессы часто создаются путем интеграции множества небольших подсистем машин или оборудования, что требует значительных усилий по интеграции и настройке системы.

В течение многих лет пользователи призывали к упрощению этой интеграции, чтобы сэкономить деньги и снизить риски.

Автоматизация самоинтеграции находится на подъеме. Усовершенствования оборудования, средств связи и программного обеспечения упрощают системную интеграцию и сокращают время, необходимое для перехода от проектирования к производству.

Хотя продукты и процессы для автоматизации машин со временем улучшались, препятствия для интеграции все еще существуют.

Аппаратное обеспечение, протоколы связи и программное обеспечение часто полагались на несовместимые технологии, что усложняло системную интеграцию.

В самых сложных случаях обеспечение взаимодействия между различными устройствами становится чрезвычайно сложным, дорогостоящим и трудоемким проектом.

К счастью, ситуация улучшилась. Даже в случае специализированного оборудования, такого как программируемые контроллеры (PLC и PAC), усилиям по модульному программированию уделяется больше внимания. Сетевые методы и протоколы продвинуты и обеспечивают понятный обмен информацией.

Вслед за этим развитием технологии автоматизации, основанные на программируемых логических контроллерах (PLC, ПЛК) движутся в сторону приложений самоинтегрируемых систем автоматизации машин, что позволяет легко интегрировать модульные подсистемы в общую систему.

Что такое автоматизация самоинтеграции?

Производственные предприятия всех типов обычно содержат различные автоматизированные подсистемы. Типичный производитель напитков может иметь:

- Резервуары для хранения сыпучих материалов;

- Платформы для смешивания и обработки;

- Наполнители бутылок;

- Погрузочно-разгрузочные конвейеры;

- Упаковочное оборудование;

- Системы фильтрации воды;

- Распределение пара и сжатого воздуха.

В других отраслях промышленности может использоваться другая комбинация оборудования, но в целом для любого производственного предприятия имеется множество специализированных поставщиков.

Конечные пользователи часто больше внимания уделяют механической совместимости и производительности устройства. Они могут посчитать непрактичным или невозможным требовать определенного уровня единообразия между связанными платформами управления PLC и PAC.

Поэтому поставщики сборного оборудования поставляют широкий спектр систем автоматизации, каждая из которых запрограммирована с использованием различных процедур.

Некоторые из этих элементов могут быть даже безопасными и неприкосновенными с точки зрения защиты интеллектуальной собственности или эксплуатационных характеристик.

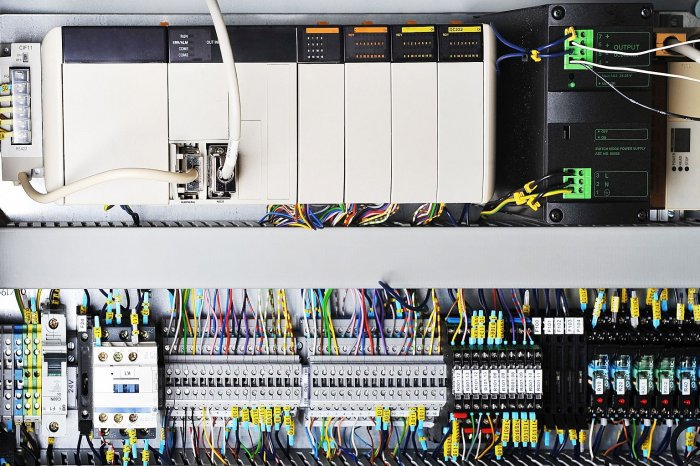

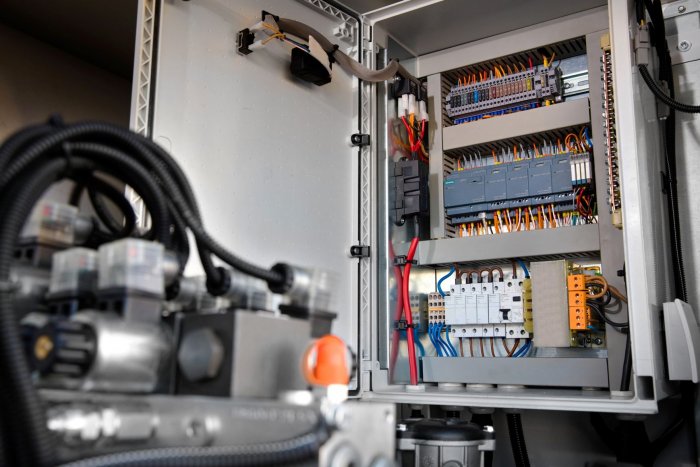

Каждый из этих заранее подготовленных «островков» содержит свой собственный и часто уникальный контроллер, ввод / вывод (I / O), приборы и элементы HMI. Им, вероятно, потребуется установить связь с некоторой комбинацией вышестоящих, нисходящих, одноранговых систем и систем наблюдения.

Фактически, многие конечные пользователи предпочитают, чтобы подсистема PLC и PAC контролировалась и, возможно, управлялась через более крупную общую платформу управления.

«

Подписывайтесь на наши каналы в Telegram:

Школа для электрика и Электрика, электромонтажные работы

Системная интеграция - это попытка координировать эти взаимодействия. Неудивительно, что объединение разрозненных систем в единое целое довольно сложно.

Однако, если бы каждая подсистема могла определять доступные данные и функции, а затем предоставлять эти атрибуты другим системам, это упростило бы усилия по интеграции системы. Эту возможность можно охарактеризовать как самоинтеграцию, которая ведет к более простым, менее дорогостоящим и более быстрым реализациям.

Разработка интеграции системы автоматизации

Базовая самоинтеграция может потребовать экспорта конфигурации подсистемы PLC, которая вручную импортируется в платформу диспетчерского управления.

В более сложных ситуациях подсистема может сообщать (или публиковать) свои возможности системе контроля, способной к такому ответу. Это может происходить даже динамически с помощью уведомлений об изменениях.

Самоинтеграция основана на нескольких основных функциях. Платформы и процедуры PLC развивались с годами и приобрели множество важных навыков: контроллеры и сетевое оборудование получили достаточную производительность, чтобы обеспечить возможность программирования данных и модульности, возможности многократного использования и обмена данными.

Сетевые протоколы начали использовать модели, позволяющие передавать данные в контексте. В концепциях модульной конфигурации системного уровня были использованы преимущества предыдущих разработок для обеспечения самоинтеграции.

В следующей части статьи мы рассмотрим, как каждый из этих этапов постепенно способствует достижению самоинтеграции промышленной автоматизации.

Строительные блоки PLC, PAC и периферийного управления улучшают системную интеграцию.

Программируемые логические контроллеры были исходной платформой для цифровой промышленной автоматизации, производимой серийно.

Первые модели использовали базовые линейные схемы и были собственностью каждого производителя. Для программирования каждого нового проекта требовалось как минимум копирование и вставка, а в худшем случае - переписывание. Некоторые программируемые логические контроллеры со временем получили возможность инкапсулировать часто используемые процедуры.

По мере того, как эти платформы автоматизации становились все более функциональными, поставщики стали называть их PAC.

Пакеты PAC были лучше доступны для создания определяемых пользователем объектов и объектов на основе специальных OEM-библиотек, которые можно было настроить для обеспечения защиты интеллектуальной собственности и гарантированной производительности.

Концепции совместно используемых баз данных облегчили взаимодействие многих элементов управления, таких как ПЛК, PAC, периферийные контроллеры, HMI и системы позиционирования.

Системы автоматизации также стали более простыми в использовании и более функциональными, и они приобрели некоторые концепции объектно-ориентированного программирования (ООП), используемые в коммерческих системах, для поддержки создания, использования, улучшения и повторного использования кода.

Однако достижения в области логики и обработки данных в основном по-прежнему сосредоточены на уровне автоматизации машин.

Использование Ethernet для промышленной автоматизации Ethernet стал предпочтительной средой для подключения PLC, PAC, периферийных контроллеров, человеко-машинного интерфейса и других элементов автоматизации машин.

Конечно, есть еще некоторые приложения, такие как позиционирование или опасные зоны, где более специализированная полевая шина дает преимущество в производительности.

Однако для большинства производственных ситуаций Ethernet обеспечивает базовую сетевую мощность, необходимую для перехода от базовой передачи данных к сложному обмену информацией.

Для промышленных приложений Ethernet доступно множество протоколов. Некоторые из них передают необработанные данные и требуют тщательного пользовательского планирования, чтобы системы отправки и получения могли обрабатывать увеличение или уменьшение масштабирования, группировку тегов и частоту опроса.

Более продвинутые протоколы, такие как OPC UA, включают ссылки, переменные, объекты и типы данных, которые позволяют конечным пользователям формулировать семантические информационные модели.

Семантика обогащает необработанные данные контекстом, включая описательную информацию и информацию о масштабировании, позволяя создавать объектно-ориентированную информацию, понятную системным компонентам.

Информационная модель также имеет возможность информировать получателей (клиентов) о своем существовании и об изменении структуры или семантики.

Структуры данных, которые включают семантику, позволяют принимающим системам интерпретировать данные от отправляющих систем и получать уведомления об обновлениях.

Например, когда экземпляр типа насоса создается в программе ПЛК, службы обнаружения могут уведомить клиентские системы о новом объекте насоса и о том, где его найти.

Объект насоса может содержать метки данных для рабочего состояния, команды скорости, а также температуры и давления на входе и выходе. Если позже к насосу будет добавлена отметка температуры подшипника, структура данных может быть обновлена и сообщена клиентским системам.

Используя семантику, принимающие системы могут автоматически интерпретировать данные из исходных систем. Системы автоматизации машин могут эффективно общаться друг с другом на одном языке.

Преимущества концепции «машина как объект» для поставщиков и производителей

Достижения в области логики, данных и инкапсуляции были необходимыми предшественниками для достижения общей концепции «Машина как объект» (MaaO). Когда поставщик настраивает свои устройства с использованием процедур MaaO, он инкапсулирует систему автоматизации машины, чтобы она могла составлять отчеты и интегрироваться в другие системы.

Отраслевые стандарты, такие как пакет типа модуля (MTP) NAMUR, позволили модернизировать концепцию модульных и инкапсулированных систем. MTP идентифицирует определенные аспекты автоматизации и сигнализирует о том, как они подвержены взаимодействию с внешними или надзорными системами.

Когда к системе наблюдения подключено автоматизированное устройство на основе MTP, система может понимать это устройство как функциональный объект машины.

Стандарт NAMUR Module Type Package (MTP) определяет аспекты автоматизации, которые необходимо раскрыть, чтобы обеспечить легкую самоинтеграцию автоматизированного устройства в систему наблюдения.

MTP предоставляет разработчикам способ идентифицировать, определять и вызывать доступные функции устройства. Все необходимые теги данных отображаются в контексте команд подсистемы, мониторинга, сигнализации и диагностики. Даже дисплеи HMI могут быть разработаны поставщиком подсистемы и импортированы в систему мониторинга.

Машина, настроенная с помощью MTP, может содержать важные логические теги и теги данных для внутреннего использования. Однако система наблюдения может получить доступ только к тому, что необходимо для работы высокого уровня.

Например, подсистема смесительного бака, управляемая заранее подготовленным ПЛК, может быть интегрирована в систему мониторинга с помощью MTP.

Система мониторинга может вызывать циклы наполнения, смешивания и слива. Затем система автоматизации машины будет обрабатывать детали синхронизации, открытия и закрытия клапана, управления смесителем, а также создания меток состояния и аварийных сигналов.

Путь к самоинтеграции машинной автоматизации

Развитие промышленной автоматизации привело к созданию более интегрированных систем. Такие концепции, как MTP и MaaO, обогащают исходные данные и основные функции контекстной информацией и возможностями.

Прогрессивные компании гарантируют, что их PLC, PAC, периферийные элементы управления, программное обеспечение и сетевые платформы готовы к самоинтеграции, что дает конечным пользователям возможность строить и реконфигурировать производственные предприятия с использованием модульных подсистем.

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное:

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное: