За последние 10 лет промышленная автоматизация совершила качественный скачок, сравнимый по значимости с переходом от ручного труда к конвейерному производству. Внедрение цифровых технологий, искусственного интеллекта и новых форм человеко-машинного взаимодействия кардинально изменило облик современного предприятия. В этой статье мы детально разберем десять наиболее значимых технологических достижений, которые перевернули представления о промышленном производстве.

1. Промышленный Интернет вещей (IIoT)

Если в начале 2010-х подключенные устройства на производстве были скорее исключением, то к 2023 году среднестатистический заводской цех генерирует более 5 ТБ данных ежедневно.

Современные IIoT-решения, такие как платформа MindSphere от Siemens, объединяют тысячи сенсоров в единую аналитическую систему. Однако просто собирать данные — недостаточно. Для эффективного использования информации требуется не только мощная вычислительная инфраструктура, но и грамотная настройка алгоритмов предварительной обработки сигналов.

Прорывом стало появление автономных сенсорных сетей с edge-вычислениями. Датчики нового поколения, подобные тем, что использует компания Bosch в своих "умных" фабриках, способны обрабатывать данные локально, передавая в облако только агрегированную информацию. Это снижает нагрузку на сеть на 70% при одновременном уменьшении времени отклика до 5 мс.

Но и здесь есть нюансы: если в простейших случаях достаточно микроконтроллера с частотой 80 МГц, то для сложных предиктивных алгоритмов уже требуются специализированные чипы, такие как NVIDIA Jetson или Intel Movidius.

Особенно впечатляют кейсы внедрения в тяжелой промышленности. На нефтеперерабатывающем заводе Shell в Пернисе (Нидерланды) система из 10 000 подключенных датчиков сократила количество незапланированных остановов на 40%, а энергопотребление — на 15%.

Однако стоит учесть, что подобные результаты достигаются только при комплексном подходе. Так, для корректной работы предиктивной аналитики необходимо не только развернуть сенсорную сеть, но и провести калибровку оборудования, а также обучить персонал. В противном случае даже самые совершенные алгоритмы окажутся бесполезными из-за некорректных исходных данных.

Не менее важным аспектом является энергопотребление сенсоров. Если в стационарных системах можно использовать питание от промышленной сети, то в удаленных или подвижных узлах приходится применять батареи или энергосберегающие технологии.

Например, в шахтных датчиках компании Honeywell применяется гибридное питание: основная работа осуществляется от встроенного аккумулятора, а подзарядка происходит за счет энергии вибрации конвейерных лент. Это позволяет увеличить срок службы устройства до 5 лет без обслуживания.

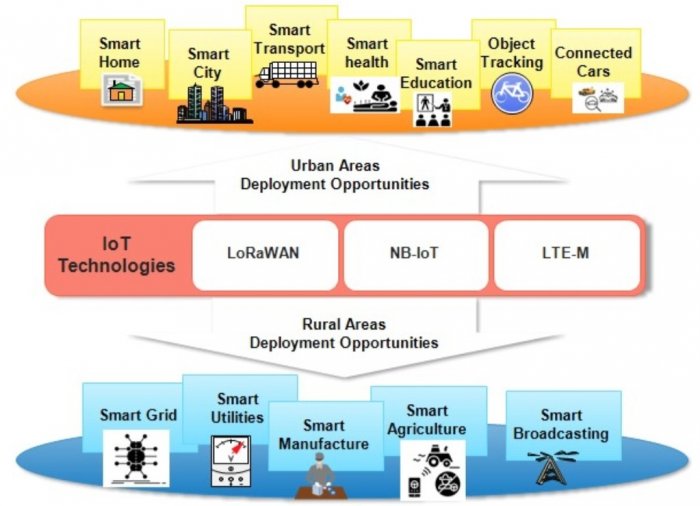

Современные беспроводные стандарты, такие как LoRaWAN или NB-IoT, также вносят свой вклад в развитие промышленного IoT. Их ключевое преимущество — низкое энергопотребление при дальности передачи до 10 км в открытом пространстве. Однако в условиях металлических цехов с высокой электромагнитной помехой эффективная дальность может снижаться до 100–200 метров, что требует дополнительных ретрансляторов или mesh-сетей.

Еще одна проблема — безопасность данных. Если в традиционных SCADA-системах защита обеспечивалась физической изоляцией сети, то в IIoT-решениях данные передаются через интернет, что делает их уязвимыми для кибератак.

Производители решают эту проблему путем внедрения аппаратного шифрования на уровне чипов, как в решениях от Cisco или Siemens. Тем не менее, даже такие меры не гарантируют абсолютной защиты, поэтому на критически важных объектах применяют гибридные схемы с дублированием данных в локальных хранилищах.

В будущем развитие IIoT будет идти по пути еще большей автономности и интеграции с искусственным интеллектом. Уже сейчас появляются системы, способные не только фиксировать отклонения, но и самостоятельно принимать решения — например, регулировать скорость конвейера или перенаправлять потоки сырья без участия оператора. Однако для массового внедрения таких решений потребуется еще несколько лет доработки и тестирования в реальных условиях.

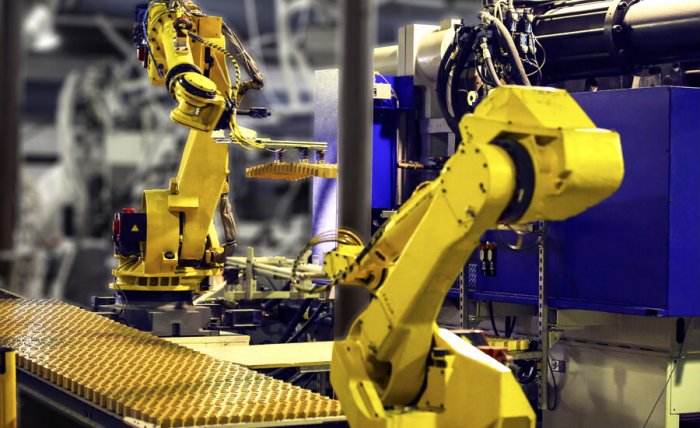

2. Робототехника

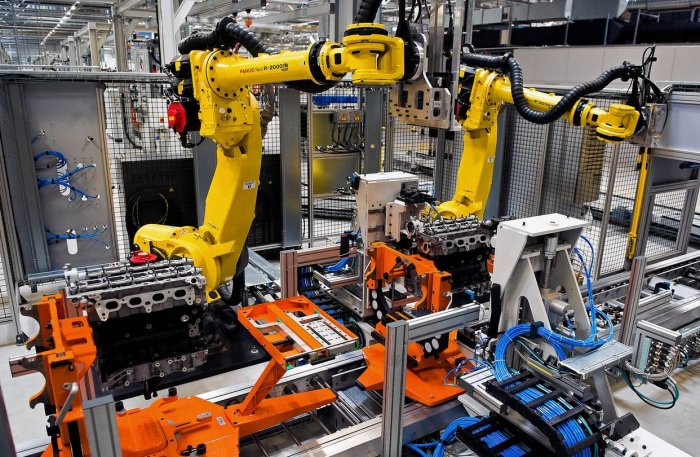

Современные коллаборативные роботы (коботы) радикально отличаются от своих предшественников. Модель UR20 от Universal Robots обладает силовым ограничением в 20 Н и реакцией на столкновение менее 10 мс, что делает ее абсолютно безопасной для работы рядом с человеком без защитных ограждений. Однако безопасность — не единственное преимущество.

В отличие от традиционных промышленных машин, требующих жесткой фиксации деталей, коботы адаптируются к небольшим отклонениям положения заготовки благодаря встроенным датчикам момента в каждом сочленении. Это особенно важно при сборке прецизионных узлов, где допустимый люфт может составлять доли миллиметра.

Настоящей революцией стало появление автономных мобильных роботов (AMR). Система Mobile Industrial Robots MiR1000 способна перевозить грузы до 1000 кг, самостоятельно строя маршруты в динамически изменяющейся среде благодаря комбинации лидаров, 3D-камер и алгоритмов SLAM.

Но ключевой прорыв — в энергоэффективности. Если старые AGV (Automated Guided Vehicles) потребляли до 3 кВт·ч на цикл работы, то современные AMR с рекуперативным торможением и оптимизированными траекториями движения снижают этот показатель до 1,2 кВт·ч. При этом точность позиционирования достигает 5 мм даже при полной загрузке, что критически важно для автоматизированной стыковки с конвейерными линиями.

В автомобильной промышленности эти технологии достигли апогея. На заводе BMW в Дингольфинге 200 AMR ежедневно транспортируют 1500 двигателей, сократив логистические издержки на 25%. При этом коботы KUKA iiWA собирают сложные узлы, "чувствуя" усилие с точностью до 0,1 Н.

Однако внедрение таких решений требует пересмотра всей производственной логистики. Например, для эффективной работы AMR необходимо разметить пол специальными магнитными метками или QR-кодами, а также обеспечить бесперебойную работу Wi-Fi 6 сетей с временем задержки не более 20 мс.

Отдельного внимания заслуживает программное обеспечение. Современные системы управления, такие как KUKA.Connect или URCap, позволяют программировать роботов без специальных знаний — через drag-and-drop интерфейсы. Это сокращает время перенастройки линии с нескольких дней до часов.

Но есть и обратная сторона: повышенные требования к кибербезопасности. В 2022 году на одном из заводов Volkswagen была зафиксирована хакерская атака, когда злоумышленники через уязвимость в ПО AMR изменили маршруты движения, вызвав хаос в логистике.

Будущее коллаборативной робототехники лежит в интеграции с искусственным интеллектом. Уже сейчас появляются экспериментальные модели, способные предугадывать действия оператора по данным с камер глубины и корректировать свои движения в реальном времени.

Например, на тестовом полигоне Fanuc в Японии коботы учатся работать в паре с людьми, анализируя их жесты и даже мимику. Однако массовое внедрение таких систем сдерживается высокой стоимостью и необходимостью создания цифровых двойников всего производства.

3. Цифровые двойники

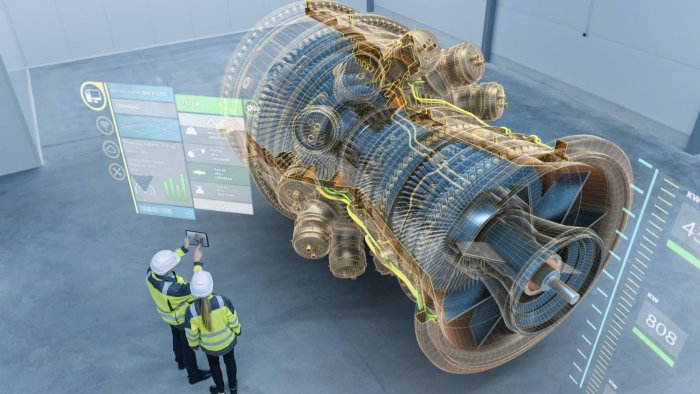

Эволюция цифровых двойников прошла путь от простых CAD-моделей до комплексных киберфизических систем. Современная платформа Digital Twin Consortium объединяет данные в реальном времени с физической модели, производственных параметров и исторических данных.

Однако современные цифровые двойники - это уже не просто статические 3D-модели, а динамические системы, способные обучаться на основе поступающих данных. Они интегрируют технологии машинного обучения, физическое моделирование и потоковую аналитику, создавая "живую" цифровую копию объекта.

Яркий пример — цифровой двойник газотурбинной установки GE 9HA. Виртуальная копия, обновляемая 1000 раз в секунду, позволяет прогнозировать остаточный ресурс лопаток с точностью 98% и оптимизировать режимы горения, сокращая выбросы NOx на 15%. Но что особенно важно - система учитывает более 500 параметров работы, включая температуру газов, вибрации, состав топлива и даже погодные условия на месте эксплуатации.

Для обработки такого объема данных используются квантовые алгоритмы оптимизации, сокращающие время расчетов с нескольких часов до минут.

В аэрокосмической отрасли Boeing использует цифровые двойники для каждого выпускаемого самолета 787 Dreamliner. Система анализирует данные от 150 000 датчиков, предсказывая необходимость обслуживания на 30% раньше традиционных методов.

При этом создается не просто общая модель самолета, а индивидуальный цифровой профиль для каждой машины, учитывающий особенности ее эксплуатации. Например, самолет, работающий в условиях повышенной влажности, будет иметь отличные параметры износа от того, что летает в сухом климате.

Современные цифровые двойники сталкиваются с несколькими ключевыми вызовами.

Во-первых, это проблема синхронизации - задержка между физическим объектом и его цифровой копией не должна превышать 50 мс для критически важных систем.

Во-вторых, вопросы кибербезопасности - в 2023 году было зафиксировано несколько случаев взлома цифровых двойников с целью манипуляции производственными процессами.

И наконец, стоимость развертывания - комплексный цифровой двойник крупного промышленного объекта может требовать инвестиций в размере 2-5 млн долларов.

Уже к 2025 году ожидается появление первых автономных цифровых двойников, способных не только анализировать, но и самостоятельно принимать решения об оптимизации работы физических объектов. Это откроет новые возможности для "самообучающихся" фабрик и "умных" городов будущего.

4. Искусственный интеллект в производстве

Современные системы на базе ИИ вышли далеко за рамки простого анализа данных. Нейросетевая платформа NVIDIA Metropolis анализирует видео с производственных линий в реальном времени, обнаруживая дефекты с точностью 99.98% — значительно выше человеческих возможностей.

Однако ключевое преимущество таких систем — не просто высокая точность, а способность выявлять аномалии, которые человек вообще не способен заметить. Например, микроскопические трещины в металле или едва заметные отклонения в цвете лекарственных капсул.

Для обучения этих моделей используются синтетические данные — искусственно сгенерированные изображения дефектов, что позволяет достичь высокой точности даже при ограниченном количестве реальных бракованных образцов.

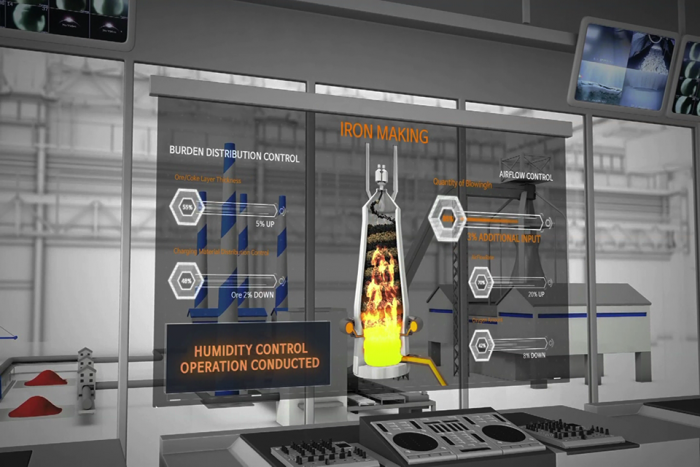

Прорывным стало применение reinforcement learning (обучение с подкреплением) для оптимизации процессов.

На сталелитейном заводе POSCO в Южной Корее ИИ-система сократила время переналадки прокатного стана с 8 часов до 25 минут, самостоятельно находя оптимальные температурные профили.

Но что действительно впечатляет — алгоритм обнаружил ранее неизвестные закономерности. Оказалось, что небольшое циклическое изменение температуры с амплитудой всего 7°C позволяет увеличить прочность стали на 12%. Такие тонкие взаимосвязи традиционными методами оптимизации выявить было невозможно.

Система непрерывно обучается — за последний год она совершила более 3 миллионов виртуальных экспериментов в цифровом двойнике завода.

Особенно впечатляют кейсы в фармацевтике. Компания Pfizer использует генеративные adversarial сети (GAN) для ускорения разработки лекарств, сокращая цикл с 6 месяцев до 3 недель.

Но технология идет дальше: нейросети теперь способны предсказывать побочные эффекты еще на этапе компьютерного моделирования, анализируя более 5000 биохимических параметров.

В одном из последних проектов ИИ предложил модификацию молекулы, которая не только усилила эффективность препарата на 40%, но и снизила токсичность для печени. При этом система учитывает не только химические свойства, но и экономические факторы — стоимость синтеза, доступность сырья и даже патентные ограничения.

Уже к 2026 году ожидается появление первых полностью автономных производств, где ИИ будет не просто помогать людям, а самостоятельно принимать до 95% операционных решений. Это потребует пересмотра всей концепции промышленного управления и создания новых стандартов безопасности.

5. Аддитивные технологии

3D-печать совершила переход от создания макетов к производству конечных изделий. Лазерные системы SLM Solutions NXG XII 600 способны печатать авиационные компоненты площадью до 600х600х600 мм со скоростью 1 кг титана в час.

Но главное преимущество современных промышленных 3D-принтеров — не только в размерах и скорости, а в беспрецедентной точности. Толщина слоя в 20 микрон и контроль температуры с точностью до 5°С позволяют создавать детали с внутренними каналами охлаждения и оптимизированной топологией, недоступной для традиционного производства. При этом система автоматически компенсирует термические деформации, используя данные с 200 встроенных датчиков.

В медицине произошла настоящая революция. Компания Stryker производит 100 000 индивидуальных тазобедренных имплантов в год с пористой структурой, ускоряющей остеоинтеграцию на 40%.

Однако настоящий прорыв — в технологии "биомиметической печати", когда структура импланта точно повторяет естественную архитектуру кости пациента. Для этого используются данные КТ-сканирования и специальные алгоритмы генеративного дизайна.

Последние модели принтеров работают сразу с биосовместимыми материалами, включая титановые порошки с добавками гидроксиапатита, что сокращает сроки приживления с 6 до 3 месяцев.

Аэрокосмическая отрасль демонстрирует наиболее впечатляющие результаты. Двигатель GE9X содержит 300 3D-печатных деталей, что на 25% снизило его вес по сравнению с традиционными аналогами. Но ключевое достижение — в топливной экономичности: напечатанные топливные форсунки с микроканалами обеспечивают на 15% более эффективное смесеобразование.

При этом технология позволяет создавать единые детали вместо сборных узлов — например, кронштейн для Boeing 787, который раньше состоял из 20 отдельных частей, теперь печатается как цельный элемент, что увеличило его надежность в 3 раза.

6. MES-системы

Современные Manufacturing Execution Systems (MES) эволюционировали в комплексные платформы управления производством. Решение Apriso от Dassault Syst?mes объединяет данные с 50+ источников, обеспечивая сквозную прослеживаемость продукции.

Однако современные MES — это уже не просто системы учета, а интеллектуальные платформы, способные прогнозировать производственные риски. Они анализируют данные с датчиков оборудования, камер контроля качества и даже метеорологических станций, корректируя производственные процессы в режиме реального времени. Например, при изменении влажности воздуха система автоматически адаптирует параметры сушки или покраски.

На заводе Schneider Electric в Ле-Водюе система в реальном времени перераспределяет производственные задания между 20 автоматизированными линиями, сокращая время переналадки на 30%. Но главное достижение — в предиктивной аналитике.

Алгоритмы машинного обучения, анализируя исторические данные, могут предсказать оптимальную последовательность производственных операций с точностью до 95%. Это позволило не только ускорить переналадку, но и сократить энергопотребление на 18% за счет оптимизации загрузки оборудования. Система учитывает более 200 параметров — от текущей загрузки станков до квалификации доступных операторов.

Особенно впечатляют кейсы в пищевой промышленности. На предприятии Nestle система Syncade сократила время вывода новых продуктов на рынок с 60 до 28 дней за счет полной цифровизации рецептур. При этом система обеспечивает фантастическую точность воспроизведения — отклонение в дозировке ингредиентов не превышает 0,01%.

Последняя версия платформы использует блокчейн для отслеживания происхождения сырья, что особенно критично для органической продукции. Интересно, что система может автоматически адаптировать рецептуры при изменении характеристик сырья, сохраняя неизменным вкус продукта.

7. Кибер-физические системы

Современные киберфизические системы (CPS) представляют собой симбиоз вычислительных алгоритмов и физических процессов. На заводе Audi в Неккарзульме "умные" тележки с RFID-метками самостоятельно адаптируют маршрут в зависимости от загрузки цехов.

Однако современные CPS — это уже не просто автоматизированные транспортные системы, а сложные самообучающиеся комплексы. Они анализируют данные с сотен датчиков в реальном времени, прогнозируя потенциальные узкие места производства. Например, при обнаружении перегруженного участка система не только перенаправляет тележки, но и предлагает оптимальное перераспределение персонала и оборудования.

Прорывом стало появление самоорганизующихся производственных систем. На фабрике Fanuc в Японии роботы автоматически перераспределяют задачи при выходе одного из них из строя, обеспечивая непрерывность производства.

Но что действительно впечатляет — способность системы к эволюционной оптимизации. Алгоритмы глубокого обучения, анализируя тысячи производственных циклов, самостоятельно находят новые, более эффективные схемы взаимодействия оборудования. В одном из кейсов система предложила неожиданную конфигурацию, которая увеличила общую производительность линии на 22% без каких-либо капитальных вложений.

К 2030 году ожидается появление полностью автономных производственных экосистем, где CPS будут не просто выполнять запрограммированные алгоритмы, а самостоятельно принимать стратегические решения по оптимизации всего жизненного цикла продукции. Это потребует принципиально новых подходов к проектированию промышленных предприятий и подготовки кадров.

8. AR/VR

Дополненная реальность стала неотъемлемой частью производственных процессов. Microsoft HoloLens 2 на заводе Boeing сокращает время сборки электропроводки на 30%, проецируя схемы непосредственно на рабочие поверхности.

Однако современные AR-решения вышли далеко за рамки простой визуализации. Они интегрируются с системами цифровых двойников, позволяя операторам в реальном времени видеть не только схему монтажа, но и тепловые поля, напряжения конструкции и даже прогнозируемый износ деталей. При этом система автоматически адаптирует проекцию под угол зрения оператора и освещенность помещения, обеспечивая четкое отображение информации в любых условиях.

В обучении VR-системы достигли невероятной реалистичности. Тренажер Welding Simulator от Lincoln Electric снижает расход материалов на обучение сварщиков на 80%. Но что действительно впечатляет - физическая точность моделирования.

Система учитывает более 50 параметров сварки: от состава металла и температуры окружающей среды до угла наклона электрода и скорости его движения. Тактильная обратная связь позволяет обучающимся буквально чувствовать сопротивление материала, а встроенные алгоритмы ИИ анализируют каждое движение, предлагая персонализированные рекомендации по улучшению техники.

Особенно значительные успехи AR/VR-технологии демонстрируют в авиастроении. На предприятиях Airbus дополненная реальность используется не только для сборки, но и для контроля качества.

Операторы с AR-очками могут мгновенно сравнить собранный узел с его цифровым эталоном, причем система автоматически выделяет отклонения, превышающие допустимые нормы. Точность такого контроля достигает 0,01 мм, что недостижимо при визуальном осмотре без специального оборудования.

В медицинской промышленности VR-тренажеры совершили настоящую революцию в подготовке специалистов. Системы виртуальной реальности позволяют отрабатывать сложнейшие операции на точных цифровых копиях реального оборудования, при этом стоимость каждой тренировки в десятки раз ниже, чем при использовании физических макетов. Более того, современные VR-платформы могут моделировать нештатные ситуации, которые практически невозможно воспроизвести в реальных условиях обучения.

Перспективы развития промышленных AR/VR-решений связаны с несколькими ключевыми направлениями. Уже сейчас ведутся работы над системами смешанной реальности, которые будут seamlessly интегрировать виртуальные объекты в физическое пространство цеха.

Разрабатываются легкие AR-очки с автономным питанием, способные работать целую смену без подзарядки. Особое внимание уделяется системам коллективной работы, когда несколько операторов в разных точках предприятия могут совместно взаимодействовать с виртуальными моделями в реальном времени.

9. Предиктивная аналитика

Современные системы предиктивной аналитики, подобные IBM Maximo, анализируют 50+ параметров оборудования, прогнозируя отказы с точностью 95%. На нефтеперерабатывающем заводе ExxonMobil внедрение такой системы сократило незапланированные простои на 45%.

Однако современные решения ушли далеко за рамки простого мониторинга - они интегрируют данные с вибродатчиков, термографических камер, ультразвуковых сенсоров и химических анализаторов, создавая комплексную цифровую модель состояния оборудования. При этом алгоритмы машинного обучения непрерывно совершенствуются, выявляя тонкие взаимосвязи между параметрами, которые неочевидны даже для опытных инженеров.

На нефтеперерабатывающем комплексе ExxonMobil система не только предсказывает отказы, но и автоматически оптимизирует графики технического обслуживания.

Анализируя данные за 10 лет эксплуатации, она учитывает сезонные колебания нагрузки, качество сырья и даже погодные условия. В результате удалось не только сократить простои, но и увеличить межремонтный период критического оборудования на 20%.

Особенно впечатляет кейс с каталитическим крекингом - система обнаружила, что небольшое изменение температуры на входе (всего на 3°C) позволяет продлить срок службы катализатора на 15%.

Современные системы предиктивного обслуживания сталкиваются с несколькими серьезными вызовами. Основная сложность - интеграция с устаревшим оборудованием, где часто отсутствуют цифровые интерфейсы. В таких случаях используются специальные адаптеры и косвенные методы диагностики.

Другая проблема - необходимость обработки огромных массивов данных в реальном времени, что требует значительных вычислительных ресурсов. На крупных предприятиях суточный объем собираемых данных может достигать нескольких терабайт.

Перспективы развития технологии связаны с внедрением квантовых алгоритмов для анализа сверхбольших датасетов и использованием цифровых двойников оборудования.

Уже сейчас тестируются системы, способные не только предсказывать отказы, но и автоматически подбирать оптимальные параметры работы для продления ресурса оборудования. К 2028 году ожидается появление полностью автономных систем управления техническим обслуживанием, которые будут принимать решения без участия человека.

Особый интерес представляет применение этих технологий в энергетике. На газотурбинных электростанциях GE внедрение предиктивной аналитики позволило сократить количество аварийных остановов на 60%.

Система анализирует более 200 параметров каждой турбины, включая состав выхлопных газов и микроскопические изменения частоты вибраций. При этом используется гибридный подход, сочетающий физические модели износа с нейросетевыми алгоритмами.

10. Облачные технологии

Современные облачные платформы коренным образом изменили подход к управлению производством. Платформа PTC ThingWorx позволяет не просто удаленно контролировать, а комплексно управлять производственными активами из любой точки мира с точностью, сопоставимой с локальным управлением.

Однако настоящий прорыв заключается в том, что современные облачные системы превратились в полноценные центры принятия решений, анализирующие данные с тысяч датчиков в режиме реального времени. Они способны прогнозировать изменения рыночного спроса и автоматически адаптировать производственные планы, обеспечивая беспрецедентную гибкость предприятий.

Компания Haier совершила революционный шаг, построив первую в мире полноценную "облачную фабрику". Здесь 80% производственных процессов контролируются удаленно через облачную платформу, при этом система демонстрирует удивительную надежность - время бесперебойной работы превышает 99,98%.

Но что действительно впечатляет - способность фабрики к самоконфигурации. При изменении производственного задания система автоматически перераспределяет ресурсы между цехами, оптимизирует маршруты логистики и даже перенастраивает параметры оборудования, сокращая время переналадки с традиционных нескольких часов до 15-20 минут.

Особенно значительные преимущества облачные технологии демонстрируют в глобальных производственных сетях. На предприятиях Siemens, разбросанных по 17 странам мира, облачная платформа синхронизирует работу 132 производственных линий, обеспечивая единые стандарты качества и позволяя мгновенно перенаправлять заказы между площадками при изменении спроса или возникновении логистических сложностей. При этом достигается экономия масштаба - совокупные затраты на ИТ-инфраструктуру сократились на 40% по сравнению с традиционным подходом с локальными серверами на каждом заводе.

Перспективы развития промышленных облачных технологий связаны с несколькими ключевыми направлениями. Уже сейчас ведутся работы по интеграции квантовых вычислений в облачные платформы для решения особо сложных оптимизационных задач. Разрабатываются гибридные системы, сочетающие преимущества облачных и периферийных вычислений.

Особое внимание уделяется вопросам кибербезопасности - новейшие системы используют блокчейн для защиты данных и алгоритмы ИИ для обнаружения аномальной активности.

К 2030 году ожидается появление полностью автономных "облачных производственных экосистем", где не только управление, но и стратегическое планирование будет осуществляться облачными ИИ-системами. Это потребует разработки новых стандартов межмашинного взаимодействия и создания принципиально новых моделей промышленного интернета вещей, способных обеспечить надежную работу миллионов подключенных устройств по всему миру.

Обратите внимание:

Курс обучения Инженер по автоматизации

Начните свой путь в профессии будущего уже сегодня!

Реклама. ООО Нетология, ИНН 7726464125, erid: LdtCKCxkP

Повный А. В., преподаватель Филиала УО "Белорусский государственный технологический университет" Гомельский государственный политехнический колледж, редактор сайта "Школа для электрика"