Гидравлика и пневматика — это две области техники, которые занимаются преобразованием энергии в движение, но используют разные рабочие среды и принципы.

Гидравлика основывается на законе Паскаля, который утверждает, что давление, приложенное к жидкости в замкнутом сосуде, передается равномерно во всех направлениях. В гидравлических системах используется практически несжимаемая жидкость, чаще всего минеральное масло. Гидравлические системы включают насосы, цилиндры, клапаны и другие компоненты, которые работают в замкнутом цикле.

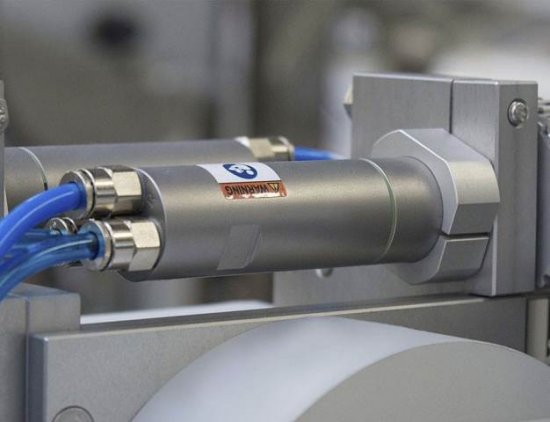

Пневматика использует сжатый воздух как рабочую среду. Принцип работы основан на перемещении поршня внутри цилиндра под действием давления воздуха. Пневматические системы проще в конструкции и легче в обслуживании по сравнению с гидравлическими, но они менее эффективны при создании больших сил из-за сжимаемости воздуха.

Первые гидравлические и пневматические машины в истории

Испокон веков люди старались использовать свойства жидкостей и газов накапливать, сохранять и передавать механическую энергию от ее источника к какому-нибудь механизму, который бы выполнял полезную работу.

Первыми такими машинами выступали мельницы. Водяные и ветряные мельницы работали на плотинах, способных накапливать воду, сохранять ее потенциальную энергию, чтобы затем человек мог бы использовать эту энергию для своих нужд. Можно вспомнить гидравлические винодельческие прессы - машины для производства исходного виноматериала из гроздей винограда.

Именно с действием под давлением была связана и первая промышленная революция. Тогда же паровой двигатель потребовал передачи энергии пара к различным механизмам, таким как металлорежущие станки, ткацкие машины и т. д. Первые передачи были механическими: шестерни, рычаги и длинные ремни показывали небольшую эффективность, при этом плохо поддавались управлению.

Несколько позже громоздкие конструкции стали заменять на менее громоздкие и более безопасные в плане травматизма гидравлические и пневматические передачи, с помощью которых энергия могла передаваться к исполнительным органам машин путем воздействия сжимаемой жидкостью или газом под колоссальным давлением.

Этот переход ознаменовал начало более эффективного и гибкого подхода к управлению движением механизмов. Стало возможным плавно изменять их скорость, более точно позиционировать инструменты и т. д., без рывков регулировать крутящие моменты и рабочие усилия.

Достоинства и недостатки пневматических и гидравлических двигателей

Отметим следующие основные достоинства гидравлических и пневматических устройств:

- Возможность получения больших моментов и усилий при компактной и малогабаритной конструкции. Для примера можно сравнить три исполнительных органа: электрический соленоид, пневматический и гидравличеокий поршневые приводы, имеющие одинаковые диаметры, равные 150 мм. Соленоид развивает на штоке усилие 400 - 600 Н, пневмопривод при рабочем давлении 300 Н/см2 - около 50000 Н, гидропривод, работающий при обычном давлении (550 - 600 Н/см2) - порядка 100000 Н.

- Большое быстродействие. Быстродействие пневматических и гидравлических механизмов с возвратно-поступательным движением значительно (примерно в 10 раз) выше, чем электрических, несмотря на ограниченную скорость распространения командного импульса.

- Надежность. Опыт эксплуатации пневматических и гидравлических систем показывает, что в наиболее ответственных случаях применяются именно эти системы, а не электрические и электронные. Так, например, системы наведения орудий, где требуется высокая надежность, как правило, делаются гидравлическими. Системы внутренней автоматики на спутниках в основном выполнены пневматическими.

- Простота эксплуатации и ремонта. Ремонт и эксплуатация гидравлических систем не требуют высокой квалификации персонала: выявление дефектов в гидравлических системах значительно проще, чем, например, в электронных. Аппаратура пневмо- и гидроавтоматики мало подвержена коррозии.

К недостаткам гидравлических и пневматических устройств следует отнести:

- возможность загрязнения и утечек жидкости и газа, что приводит к изменению рабочих характеристик;

- взрыво- и пожароопасноеть, причем взрывоопасность в основном характерна для пневматических систем, а пожароопасность - для гидравлических.

Важнейшее преимущество, которое дает гидравлический привод, заключается в возможности достигать очень высоких удельных мощностей. Имеется ввиду мощность, приходящаяся на единицу веса машины. Более современные гидравлические устройства уже включают в себя электронное управление, позволяющее расширить функционал и повысить мощность так, что коэффициенты усиления сегодня уже достигают порядка 100000.

Промышленное применение гидравлики и пневматики

Сфера промышленного применения гидравлики и пневматики в современном мире очень широка и разнообразна. Здесь и металлургическое производство, и строительство, и медицинская техника, и многое-многое другое. Давайте рассмотрим лишь несколько примеров нынешнего внедрения столь простой, как может показаться на первый взгляд, технологии.

Металлургическое производство целиком стоит на гидравлике. Здесь всюду используются гидравлические подъемники, поворотные узлы, краны, манипуляторы, подъемно-качающие столы, желоба, системы регулирования валков прокатных станов, транспортные и сортировочные устройства.

Гидравлика наряду с пневматикой — неотъемлемый атрибут металлорежущих станков. Гидропривод позволяет выполнять точные операции при высокой мощности станка. Дает высокую производительность при небольших габаритах и оптимальной массе.

Не обойтись без гидропривода и в мощных кузнечно-прессовых механизмах. Кузнечный пресс, например, использует в своей работе силу сжатия до 120000 кгс, что просто недостижимо без использования гидравлики.

Старые автомобильные кузова прессуют в пакеты и режут при помощи специального гидравлического устройства. Здесь загрузка, вертикальное и горизонтальное сжатие, выталкивание на конвейер и погрузка готовых пакетов выполняются только благодаря гидравлическим устройствам.

Изделия пластика: бутылки, корпуса мобильных гаджетов и бытовой техники, различные предметы интерьера и т.д., - создаются тысячами лишь благодаря литью под давлением, которое осуществимо только с помощью гидравлического привода.

Нельзя не упомянуть и современную строительную технику. Высокая удельная мощность, так необходимая здесь, достигается только при помощи гидравлики. Яркий пример такой техники — гидравлический экскаватор.

Краны, применяемые при поведении погрузочно-разгрузочных работ на строительных площадках и особенно в портах, должны выполнять все операции очень быстро и точно. Эти краны используют гидравлику, в результате чего достигают высокой подвижности стрелы и надлежащей скорости вращения несущей рамы, способны быстро выполнять подъем.

Промышленные роботы — особая область применения гидравлического привода. Данные роботы с успехом выполняют покраску и сварку, например в ходе автоматизированной сборки автомобилей. На заводах такие роботы обслуживают прессы, металлорежущие станки, кузнечные молоты и т.п.

Особенности применения пневматических устройств

Отдельно стоит выделить пневматику. Ее промышленная применимость крайне многообразна, поскольку энергия сжатого воздуха оказывается незаменима в некоторых случаях, когда требуется очень быстро приводить в движение рабочие органы машин и механизмов, особенно на автоматизированном производстве.

Только пневмопривод способен выполнить некоторые ударные операции. Именно он работает в тормозных системах на железнодорожном транспорте и на тяжелых автомобилях. Плюс пневматики, по сравнению с гидравликой, заключается в том, что запас рабочего тела здесь неограничен.

Кроме того, сжатый воздух вообще не требует утилизации. К тому же газ легко транспортировать, зачастую отсутствует пожароопасность. Именно пневматические средства являются зачастую единственными приемлемыми в горнодобывающей, газовой и деревообрабатывающей промышленностях.

Достоинства пневматических агрегатов ярко проявляют себя в автоматизированных механических системах, где есть необходимость быстро выполнять такие повторяющиеся операции как фиксация и зажим, клеймление и точечная сварка, упаковка, транспортировка, контроль линейных размеров деталей. Также именно пневматические манипуляторы наиболее массово служат сегодня в составе погрузочно-разгрузочных робототехнических систем.

Согласно немецкой статистике, пневматика во многих средствах автоматизации привлекает в последнее время все больше капиталовложений. Специалисты сходятся во мнении, что именно пневмопривод в автоматизации производств дает оптимальное сочетание низкой стоимости эксплуатации с умной управляющей электроникой — основу мехатронных систем будущего. Ведь хотя многие задачи уже решены с помощью пневматики и гидравлики, тем не менее впереди у инженеров и разработчиков еще много технологических вызовов.

Смотрите также: Пневматические устройства мехатронных систем

Андрей Повный

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное:

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное: