Среди различных способов изготовления изделии сложной формы в современном машиностроении первое место занимает обработка металлов резанием. Металлорежущие станки вместе с кузнечно-прессовыми и литейными машинами представляют тот вид оборудования, который лежит в основе производства всех современных машин, приборов, инструментов и других изделий для промышленности, сельского хозяйства и транспорта.

Станки — это машины для производства самих машин. Техническая культура и прогресс машиностроения зависят главным образом от станкостроения. Металлорежущие станки отличаются весьма большим разнообразием по назначению, устройству, размерам, формам выполнения и точности.

В состав электрооборудования металлорежущих станков входят электродвигатели (асинхронные электродвигатели с короткозамкнутым ротором, двигатели постоянного тока), электромагниты, электромагнитные муфты, путевые и конечные выключатели, различные датчики (например, контроля давления масла в гидросистеме), кнопки управления, переключатели, сигнальные лампы, магнитные пускатели, реле, трансформаторы, понижающие напряжение на схему управления, схему сигнализации и местного освещения, аппараты защиты (автоматические выключатели, плавкие предохранители и тепловые реле).

Электрооборудование и автоматика современных металлорежущих станков включает в себя различные программируемые контроллеры, частотные преобразователи, устройства плавного пуска электродвигателей, бесконтактные пускатели, бесконтактные путевые выключатели и другие электронные и программируемые элементы управления.

Электрооборудование металлорежущих станков размещается на самом станке, на пульте управления и в шкафу управления, который обычно размещается рядом со станком.

В этой статье рассмотрены в чем заключаются особенности и отличия электрооборудования различных наиболее распространенных металлорежущих станков: токарных, сверлильных, фрезерных, шлифовальных и строгальных.

Основные виды металлорежущих станков

Механическая обработка на металлорежущих станках имеет целью такое изменение заготовки посредством снятия с неё стружки, после которого заготовка примет форму, близкую к требуемой (черновая и предварительная обработка) или совпадающую с ней в пределах определённой точности геометрической формы, размеров (чистовая обработка) и чистоты поверхности (доводка). В зависимости от различных факторов необходимое формоизменение заготовки производится применением различных видов механической обработки и на различных станках.

В настоящее время выпускают большое количество металлорежущих станков, различных по назначению, технологическим возможностям и размерам.

По степени автоматизации различают:

-

механизированные;

-

автоматизированные станки (автоматы и полуавтоматы).

Механизированный станок имеет одну автоматизированную операцию, например зажим заготовки или подачу инструмента.

Автомат, осуществляя обработку, производит все рабочие и вспомогательные движения цикла технологической операции и повторяет их без участия рабочего, который лишь наблюдает за работой станка, контролирует качество обработки и, при необходимости, подналаживает станок, т. е. регулирует его для восстановления достигнутых при наладке точности взаимного расположения инструмента и заготовки, качества обрабатываемой детали.

Под циклом понимают промежуток времени от начала до конца периодически повторяющейся технологической операции независимо от числа одновременно изготавливаемых деталей.

Полуавтомат — станок, работающий с автоматическим циклом, для повторения которого требуется вмешательство рабочего. Например, рабочий должен снять деталь и установить новую заготовку, а затем включить станок для автоматической работы в следующем цикле.

Основные (рабочие) движения на станке разделяют на главное (режущее) движение и движение подачи. Главное движение и движение подачи могут быть вращательными и прямолинейными (поступательными), совершаются они как заготовкой, так и инструментом.

К вспомогательным движениям относятся движения, обеспечивающие установку, зажим, освобождение, смазывание, удаление стружки, правку инструмента и т. п.

Обработка изделий на металлорежущих станках — это придание заготовке необходимой формы поверхности и размеров путем перемещения режущей кромки инструмента относительно заготовки или заготовки относительно режущей кромки инструмента. Требуемое относительное перемещение создается сочетанием движений инструмента и заготовки.

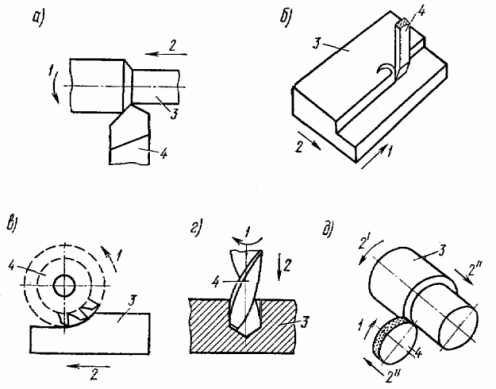

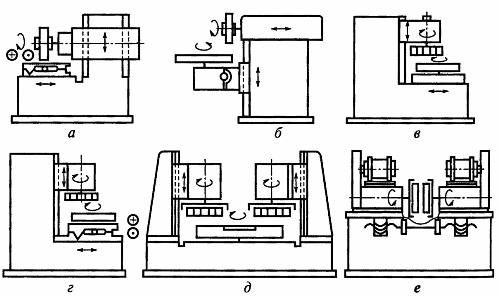

На рис. 1. приведены схемы типовых видов обработки, осуществляемых на металлорежущих станках, к которым относятся: точение (рис. 1, а), строгании (рис. 1, б), фрезерование (рис. 1, в), сверление (рис. 1, г) и шлифование (рис. 1,д).

При точении на токарных, карусельных, лобовых и других станках главное движение 1 — вращательное, его совершает заготовка 3, а движение подачи 2 — поступательное, его совершает инструмент 4 (резец).

При строгании на строгальных станках главное движение 1 и движение подачи 2 — поступательные. При продольном строганин главное движение совершает заготовка 3, а движение подачи — резец 4, а при поперечном строгании главное движение совершает резец 4, а движение подачи — заготовка 3.

Рис. 1. Типовые виды обработки изделий на металлорежущих станках

При фрезеровании главное движение 1 — вращательное, его совершает инструмент — фреза 4, а движение подачи 2 — поступательное, его совершает заготовка 3.

При сверлении на сверлильных станках главное движение 1 — вращательное, а движение подачи 2 — поступательное, оба движения совершает инструмент — сверло 4. Заготовка 3 при этом неподвижна.

При шлифовании на шлифовальных станках главное движение 1 — вращательное, его совершает инструмент — шлифовальный круг 4, а движение подачи двух видов — вращательное 2', его совершает заготовка 3 и поступательное 2", его совершает шлифовальный круг 4 или заготовка 3.

Современные металлорежущие станки имеют индивидуальные (от отдельного источника движения) приводы. Источником движения в станках обычно является электродвигатель. Электродвигатель может быть расположен рядом со станком, внутри него, на станке, может быть встроен в переднюю бабку и т. д.

В процессе обработки на металлорежущем станке необходимо сохранение заданной скорости резания и выбранной подачи. Отклонение от выбранного режима резания вызывает ухудшение качества обработки или уменьшение производительности. Поэтому электрический привод станка должен сохранять примерное постоянство скорости при изменениях нагрузки, вызванных колебаниями припуска (за исключением некоторых видов управления). Этому требованию удовлетворяют электродвигатели с достаточно жесткими механическими характеристиками.

У каждого металлорежущего станка электродвигатель и кинематическая цепь станка совместно обеспечивают нужную скорость резания. У большей части специальных станков частота (скорость) вращения шпинделя неизменна.

Привод с шестеренной коробкой скоростей в настоящее время является наиболее распространенным типом привода главного движения в металлорежущих станках. Их достоинством являются компактность, удобство в управлении и надежность в работе.

Недостатки приводов с шестеренными коробками скоростей заключаются в невозможности бесступенчатого регулирования скорости, а также в сравнительно низком к. п. д. на высоких частотах вращения в случае широкого диапазона регулирования.

В станках применяют следующие способы бесступенчатого регулирования скоростей главного движения и движения подачи:

1. Электрическое регулирование производится изменением частоты вращения электродвигателя, который приводит в движение соответствующую цепь станка.

2. Гидравлическое регулирование применяется главным образом для регулирования скоростей прямолинейных движений (в строгальных, долбежных, протяжных станках), значительно реже — вращательных движений).

3. Регулирование при помощи механических вариаторов. Большинство механических вариаторов, применяемых в станках, является фрикционными вариаторами.

Вариатор — механизм для бесступенчатого и плавного регулирования передаточного отношения между приводом и исполнительным механизмом.

Гидравлические механизмы возвратно-поступательного движения сравнительно просты в изготовлении, износоустойчивы, легко регулируются на любую скорость, обеспечивают плавность и равномерность хода, а также плавность в переключении направления движения и имеют ряд других преимуществ. Поэтому гидравлика особенно часто применяется в механизмах подач на металлорежущих станках.

Особенности станков с ЧПУ: Электроприводы металлорежущих станков с ЧПУ

Электрооборудование токарных станков

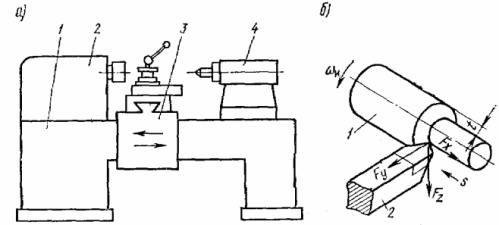

Общий вид токарного станка показан на рис. 2. На станине 1, неподвижно закреплена передняя бабка 2, предназначенная для вращения изделия. На направляющих станины расположены суппорт 3 и задняя бабка 4. Суппорт обеспечивает перемещение резца вдоль и поперек оси изделия. В задней бабке закрепляют центр для поддержки длинного изделия или инструмент в виде сверл, метчиков, разверток.

Токарные резцы являются наиболее распространенным инструментом и применяются для обработки плоскостей, цилиндрических и фасонных поверхностей, нарезания резьбы и т.д.

Рис. 2. Общий вид токарного станка

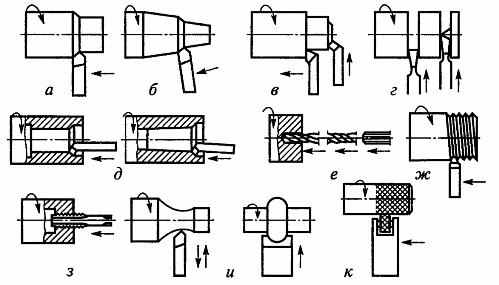

Основные виды токарных работ показаны на рисунке. 3.

Рис. 3. Основные виды токарных работ (стрелками показаны направления перемещения инструмента и вращения заготовки): а — обработка наружных цилиндрических поверхностей; б — обработка наружных конических поверхностей; в — обработка торцов и уступов; г — вытачивание пазов и канавок, отрезка заготовки; д — обработка внутренних цилиндрических и конических поверхностей; е — сверление, зенкерование и развертывание отверстий; ж — нарезание наружной резьбы; з — нарезание внутренней резьбы; и — обработка фасонных поверхностей; к — накатывание рифлений.

Характерные особенности токарных станков — вращение изделия являющееся главным движением, и поступательное перемещение резца 2, являющееся движением подачи. Подача может быть продольной, если резец перемещается вдоль оси изделия (продольное точение), и поперечной, если резец перемещается по торцевой поверхности перпендикулярно ocи изделия (поперечное точение).

Недостатком механического способа регулирования скорости шпинделя, осуществляемого переключением шестерен коробки скоростей, является невозможность обеспечения экономически выгодной скорости резания для всех диаметров обрабатываемого изделия, при этом, станок не может при всех скоростях обеспечить полную производительность.

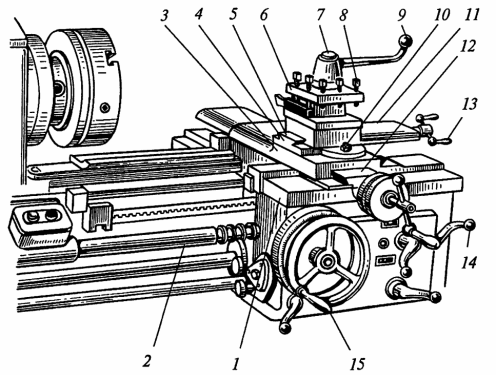

На рисунке 4 показано устройство суппорта токарного станка.

Рис. 4. Устройство суппорта токарного станка: 1 — нижние салазки (продольного суппорта); 2 — ходовой винт; 3 — поперечные салазки суппорта; 4 — поворотная плита; 5 — направляющие; 6 — резцедержатель; 7 — поворотная головка резцедержателя: 8 — винт для крепления резцов; 9 — рукоятка поворота резцедержателя; 10 — гайка; 11 — верхние салазки (продольного суппорта); 12— направляющие; 13 и 14 — рукоятки; 15— рукоятка продольного перемещения суппорта.

Токарно-винторезные станки предназначены для выполнения разнообразных работ. На них можно:

-

обтачивать наружные цилиндрические, конические и фасонные поверхности;

-

растачивать цилиндрические и конические отверстия;

-

обрабатывать торцовые поверхности;

-

нарезать наружную и внутреннюю резьбы;

-

сверлить, зенкеровать и развертывать отверстия; производить отрезку, подрезку и тому подобные операции.

Токарно-револьверные станки применяются в серийном производстве для обработки деталей сложной конфигурации из прутков или из штучных заготовок.

Токарно-карусельные станки применяют для обработки тяжелых деталей большого диаметра, но сравнительно небольшой длины. На них можно обтачивать и растачивать цилиндрические и конические поверхности, подрезать торцы, прорезать кольцевые канавки, сверлить, зенкеровать, развертывать и др.

Вглавных приводах токарных и карусельных станков широкого назначения малых и средних размеров основным типом привода является привод от асинхронного короткозамкнутого двигателя.

Асинхронный двигатель конструктивно хорошо сочетается с коробкой скоростей станка, надежен в эксплуатации и не требует специального ухода.

Тяжелые токарные и токарно-карусельные станки, как правило, имеют электромеханическое ступенчато-плавное регулирование скорости главного привода с использованием двигателя постоянного тока.

Бесступенчатое электрическое регулирование скорости (двухзонное) применяют при автоматизации станков со сложным циклом работы, что позволяет легко переналаживать их на любые скорости резания (например, некоторые токарно-револьверные автоматы).

Привод подачи небольших и средних токарных станков чаще всего осуществляется от главного двигателя, что обеспечивает возможность нарезания резьбы. Для регулирования скорости подачи применяются многоступенчатые коробки подач. Переключение ступеней производится вручную или с помощью электромагнитных фрикционных муфт (дистанционно).

В некоторых современных тяжелых токарных и карусельных станках для привода подачи используется отдельный широкорегулируемый электропривод постоянного тока. В современных станках – асинхронный частотно-регулируемый привод.

Вспомогательные приводы применяют для: насоса охлаждения, быстрого передвижения суппорта, передвижения задней бабки, зажима задней бабки, перемещения пиноли, перемещения блоков зубчатых колес коробки скоростей, насоса смазки, перемещения движка регулировочного реостата, зажима детали, перемещения люнета, вращения шпинделей съемных приспособлений (фрезерных, шлифовальных и др.). Большинство этих приводов имеется лишь у тяжелых станков.

Дополнительные электромеханические устройства: электромагнитные муфты для управления подачей суппорта, электромагнитные муфты для переключения скоростей шпинделя.

Элементы автоматизации: отключение двигателя во время перерывов в работе станка, автоматический отвод резца по окончании обработки, программное числовое и цикловое управление, электрическое копирование.

Контроль и сигнализация: тахометры, амперметры и ваттметры в цепи двигателя главного привода, приборы для определения скорости резания, контроль температуры подшипников, контроль наличия смазки.

В последнее время очень быстро развивается программное управление токарными станками. Наряду с большим числом токарных станков с программным управлением выпускают многооперационные станки для универсальной обработки на токарном станке многими инструментами широкого круга деталей.

Многооперационные станки имеют программное управление и снабжены автоматизированным магазином инструмента. Смена инструмента программируется и осуществляется автоматически между отдельными переходами процесса обработки.

При обработке тел вращения сложной формы — конусных, ступенчатых или с криволинейными образующими — на токарных станках широко применяется принцип копирования. Его сущность заключается в том, что требуемый профиль изделия воспроизводится по специально подготовленному шаблону (копиру) или по ранее обработанной детали. В процессе копирования по контуру шаблона движется копировальный палец, имеющий ту же форму, что и резец. Перемещения копировального пальца автоматически через систему управления передаются суппорту с резцом таким образом, чтобы траектория движения резца повторяла траекторию движения копировального пальца.

Обработка деталей на копировальных станках позволяет значительно повысить воспроизводимость (повторяемость) деталей по форме и размерам и производительность труда по сравнению с обработкой на универсальных станках с ручным управлением, так как отпадают затраты времени на повороты резцедержателя, подводы и отводы резца на измерения и т. п.

Однако автоматизация на основе копировальных станков осложняется большими затратами времени на предварительное изготовление копиров и шаблонов. Если обработка изделия и смена шаблонов требуют немного времени, то изготовление шаблона, которое обычно осуществляется трудоемкими операциями вручную, требует очень много времени (иногда нескольких месяцев).

Смотрите также по этой теме: Электрооборудование токарных станков

Элетрооборудование сверлильных станков

Сверлильные станки предназначены для получения сквозных или глухих отверстий, для чистовой обработки отверстий зенкерованием и развёртыванием, для нарезания внутренних х резьб метчиками, для зенкования торцовых поверхностей и отверстий.

-

Сверление — основной способ обработки отверстий в сплошном материале заготовок. Просверленные отверстия, как правило, не имеют абсолютно правильной цилиндрической формы. Их поперечное сечение имеет форму овала, а продольное — небольшую конусность.

-

Зенкерование — это обработка предварительно просверленных отверстий или отверстий, изготовленных литьем и штамповкой, с целью получения более точных по форме и диаметру, чем при сверлении.

-

Развертывание — это завершающая обработка просверленных и зенкерованных отверстий для получения точных по форме и диаметру цилиндрических отверстий с малой шероховатостью.

Существуют следующие типы универсальных сверлильных станков:

-

настольно-сверлильные;

-

вертикально-сверлильные (одношпиндельные);

-

радиально-сверлильные; многошпиндельные;

-

для глубокого сверления.

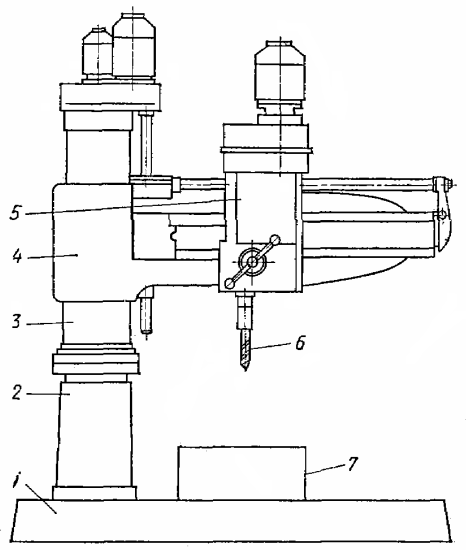

На рисунке 5 показан общий вид радиально-сверлильного станка.

Рис. 5. Общий вид радиально-сверлильного станка

Радиально-сверлильный станок состоит из фундаментной плиты 1, на которой расположена колонна 2 с поворотной гильзой 3, поворачивающейся на 360о. По гильзе в вертикальном направлении перемещается траверса 4, по которой в горизонтальном направлении перемещается шпиндельная бабка (сверлильная головка) 5 с расположенным на ней электроприводом с коробками скоростей и подач шпинделя.

При сверлении изделие 7 закрепляют на неподвижном столе станины. Сверло 6 вращается и перемещается вниз и вверх, все время углубляясь в изделие. Привод вращения сверла является главным приводом, а привод перемещения — приводом подачи.

В схеме управления станком предусмотрены блокировки, обеспечивающие ограничение хода траверсы в крайних положениях, запрещение работы при незакрепленной колонне и включение двигателя подъема траверсы, когда она закреплена на колонне.

Привод главного движения: реверсивный асинхронный короткозамкнутый двигатель, реверсивный асинхронный двигатель с переключением полюсов, система Г—Д с ЭМУ (у тяжелых станков).

Привод подачи: механический от цепи главного движения, гидропривод.

Вспомогательные приводы применяют для:

- насоса охлаждения,

-

насоса гидросистемы,

-

подъема и опускания рукава (у радиально-сверлильных станков),

-

зажима колонны (у радиально-сверлильных станков),

-

перемещения суппорта (у тяжелых радиально-сверлильных станков),

-

поворота рукава (у тяжелых радиально-сверлильных станков),

-

поворота стола (у агрегатных станков).

Специальные электромеханические устройства и блокировки:

-

электромагниты управления гидросистемой,

-

автоматизация цикла посредством путевых переключателей,

-

автоматическое управление фиксацией стола,

-

автоматическая установка координат посредством программного управления (у координатно-сверлильных станков и координатных столов).

Расточные станки подразделяются на:

-

горизонтально-расточные;

-

координатно-расточные;

-

алмазно-расточные;

-

станки для глубокой расточки.

На горизонтально-расточных станках могут выполнятся следующие работы:

-

сверление;

-

растачивание отверстий;

-

подрезка торцов;

-

нарезание резьбы;

-

фрезерование плоскости.

Главный привод сверлильных станков осуществляется от асинхронных короткозамкнутых двигателей. Регулирование частоты вращения шпинделя производится переключением шестерен коробки скоростей.

В тяжелых горизонтально-расточных станках применяется привод от двигателей постоянного тока с двух или трехступенчатой коробкой скоростей.

Привод подачи расточных станков обычно выполняется от главного двигателя, для чего коробка подач располагается на шпиндельной бабке.

В универсальных и тяжелых расточных станках применяется привод подачи от двигателя постоянного тока по системе Г-Д (в более легких станках применяется система ПМУ-Д или ЭМУ-Д) или ТП-Д (для новых станков).

Вспомогательные приводы применяют для: насоса охлаждения, ускоренного перемещения расточного шпинделя, насоса смазки, переключения зубчатых колес коробки скоростей, перемещения и зажима стойки, перемещения движка регулировочного реостата.

Специальные электромеханические устройства и блокировки: автоматизация управления главным приводом при переключении зубчатых колес коробки скоростей, устройства для освещения микроскопов, устройства для отсчета координат с индуктивным преобразователем. Современные расточные станки делают в значительной степени электрифицированными.

Подробнее про электрооборудование сверлильного станка с ЧПУ на примере модели 2Р135Ф2: Электрооборудование сверлильных станок с ЧПУ

Электрооборудование шлифовальных станков

Шлифовальные станки применяются в основном для снижения шероховатости обрабатываемых деталей и получения точных размеров.

При шлифовании главное движение резания совершает абразивный инструмент — шлифовальный круг. Оно бывает только вращательным, а его скорость измеряется в м/с. Движения подачи могут быть различными, их сообщают заготовке или инструменту. Шлифовальные круги состоят из скрепленных связкой абразивных зерен, имеющих режущие грани.

Шлифовальные станки в зависимости от назначения подразделяются на:

- круглошлифовальные;

- внутришлифовальные;

- безцентровошлифовальные;

- плоскошлифовальные;

- специальные.

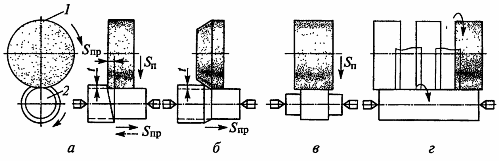

На рисунке 6 показана схема обработки на плоскошлифовальных станках с обозначением движений, на рисунке 7 - схемы круглого наружного шлифования, а на рисунке 8 - общий вид круглошлифовального станка.

Рис. 6. Схема обработки на плоскошлифовальных станках с обозначением движений: а — б — с горизонтальными шпинделями, работающими периферией шлифовального круга (а — с прямоугольным столом; б — с круглым столом); в — г — с вертикальными шпинделями, одношпиндельные, работающие торцом шлифовального круга (в — с круглым столом; г — с прямоугольным столом); д — е — двухшпиндельные станки, работающие торцом шлифовального круга (д — с двумя вертикальными шпинделями; е — с двумя горизонтальными шпинделями).

Рис. 7. Схемы круглого наружного шлифования: а — шлифование с продольными рабочими ходами: 1 — шлифовальный круг; 2 — шлифуемая заготовка; б — глубинное шлифование; в — врезное шлифование; г — комбинированное шлифование; Sпp — продольная подача; Sп — поперечная подача; 1 — глубина обработки.

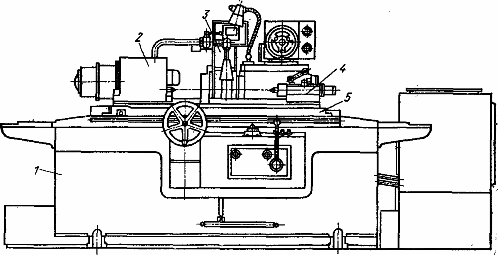

Рис. 8. Общий вид круглошлифовального станка

Круглошлифовальный станок (рис. 8) состоит из следующих основных узлов: станины 1, шлифовальной бабки 3, передней бабки 2, задней бабки 4, столпа 5. Шлифовальные станки имеют устройство для правки шлифовального круга (на рисунке не показан). Станина и стол круглошлифовального станка приведены на рисунке.

На продольных направляющих станины установлен нижний стол 6, на котором смонтирован поворотный верхний стол 5. Стол 5 можно поворачивать винтом 2 вокруг оси подшипника 4. Фиксированный поворот стола 5 необходим для обработки конических поверхностей. Нижний стол перемещается гидроцилиндром, закрепленным на станине. На станине закреплена плита, на поперечных направляющих которой перемещается шлифовальная бабка.

Шлифовальные станки относятся к точным станкам, поэтому конструкции их отдельных узлов и кинематические передачи должны быть максимально просты, что достигается широким применением индивидуального привода. В шлифовальных станках различают следующие виды электроприводов: главный привод (вращение шлифовального круга), привод вращения изделия, привод подачи, вспомогательные приводы и специальные электромеханические устройства.

В шлифовальных станках малых и средних размеров при мощности главного привода до 10 кВт вращение круга обычно осуществляется от односкоростных асинхронных короткозамкнутых двигателей. На круглошлифовальных станках при значительных размерах шлифовальных кругов (диаметр до 1000 мм, ширина до 700 мм), применяют понижающие ременные передачи от двигателя к шпинделю и электрическое торможение привода для уменьшения времени остановки.

На внутришлифовальных станках обработка ведется кругами небольших размеров, поэтому в них применяют ускоряющие передачи от двигателя к шпинделю или используют специальные высокоскоростные асинхронные двигатели, встраиваемые в корпус шлифовальной бабки, Устройство, в котором короткозамкнутый двигатель и шлифовальный шпиндель конструктивно объединены в один узел, называют электрошпинделем.

Главный привод. Для вращения обрабатываемого изделия на внутри- шлифовальных станках применяют асинхронные короткозамкнутые двигатели одно- или многоскоростные. На тяжелых круглошлифовальных станках привод вращения изделия выполняется по системе Г-Д и приводы с тиристорными преобразователями.

Подача (возвратно-поступательное движение стола, продольное и поперечное перемещение шлифовальной бабки) на шлифовальных станках небольших размеров производится от гидропривода. Приводы подач тяжелых плоско- и круглошлифовальных станков выполняются от двигателя постоянного тока по системе ЭМУ—Д, ПМУ—Д или ТП—Д, часто используется регулируемый гидропривод.

Вспомогательные приводы используют для: гидронасоса поперечной периодической подачи, поперечной подачи (асинхронный короткозамкнутый двигатель или двигатель постоянного тока на тяжелых станках), вертикального перемещения шлифовальной бабки, насоса охлаждения, насоса смазки, транспортера и мойки, магнитного фильтра.

Специальные электромеханические устройства и блокировки: электромагнитные столы и плиты; демагнетизаторы (для размагничивания деталей) ; магнитные фильтры для охлаждающей жидкости; счет числа циклов для правки круга; устройство активного контроля.

На плоскошлифовальных станках для быстрого и надежного закрепления обрабатываемых деталей из стали и чугуна нашли широкое применение электромагнитные плиты и вращающиеся электромагнитные столы. На прецизионных шлифовальных станках используют закрепляющие плиты с постоянными магнитами (магнитные плиты).

Для повышения производительности и обеспечения высокой точности современные шлифовальные станки всех типов снабжаются устройствами активного контроля — измерительными устройствами активного контроля шлифуемых деталей в процессе их обработки и подачи соответствующих команд в систему управления станком.

По достижении требуемого размера детали станок автоматически отключается. Рабочий не останавливает станок для проверки размеров обрабатываемого изделия. Он только снимает готовую деталь, устанавливает новую заготовку и пускает станок.

Простейшим измерительным устройством для автоматического контроля размеров деталей в процессе обработки на внутришлифовальных станках является пробочный калибр, который периодически подводится к обрабатываемой детали.

На плоскошлифовальных станках с непрерывной загрузкой деталей применяются электроконтактные измерительные устройства для автоматической подналадки станка.

Электрооборудование фрезерных станков

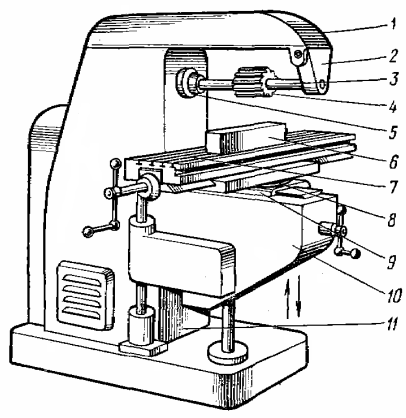

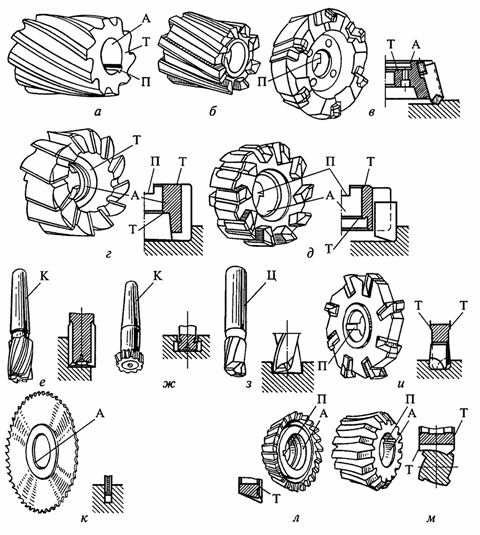

На фрезерных станках обрабатываются плоскости, фасонные поверхности, канавки, нарезаются наружные и внутренние резьбы, зубчатые колёса и многолезвийные инструменты с прямыми и винтовыми зубьями (фрезы, развёртки и др.). Фрезы – многозубчатый (многолезвийный инструмент). Каждый зуб фрезы представляет собой простейший резец. Общий вид горизонтально-фрезерного станка показан на рисунке 9. Основные типы фрез приведены на рисунке 10.

Рис. 9. Общий вид горизонтально-фрезерного станка

Режущий инструмент (фрезу 4) устанавливают на оправке 3, закрепленной в шпинделе 5 и подвеске 2, расположенной на хоботе 1. Главное движение на станке — вращение фрезы, которая вращается главным приводом, расположенным внутри станины. Изделие 6 устанавливают на столе 7, перемещающемся в направлении вращении фрезы по направляющим поворотной плиты 8, установленной на салазках 9, двигающихся по консоли 10 в направлении, перпендикулярном вращению фрезы. Сама консоль перемещается в вертикальном направлении по направляющим станины II.

Движение подачи на станке — перемещение изделия. Основная подача — продольная подача стола в направлении вращения фрезы. Привод подачи стола размещен внутри консоли. Станок обеспечивает также поперечную подачу по салазкам и вертикальную подачу по консолям. Наличие поворотной плиты позволяет поворачивать стол в горизонтальной плоскости и устанавливать его на требуемый угол. В простых фрезерных станках поворотная плита отсутствует.

Вертикально-фрезерные станки строят обычно на одной базе с горизонтально-фрезерными, они имеют, по существу, одинаковую конструкцию, за исключением станины, шпиндельный узел в которой установлен вертикально. Имеются вертикально-фрезерные станки, у которых шпиндель смонтирован в шпиндельной головке, поворачивающейся в вертикальной плоскости на определенный угол к плоскости стола. В механизмах подач вертикально-фрезерных станков отсутствует поворотная платформа.

Рис.10. Основные типы фрез: а, б — цилиндрические; в, г, д — торцовые; е, ж — концевые; з — шпоночные; и — дисковые двух- и трехсторонние; к — прорезные и отрезные; л — угловые; м — фасонные; А — насадные фрезы, имеющие цилиндрические или конические отверстия; Т — торцовые базы крепления фрез; П — фрезы с продольными и поперечными шпоночными пазами; К и Ц — концевые фрезы с коническими и цилиндрическими хвостовиками

Главный привод. Для приводов главного движения фрезерных станков малых и средних размеров используются одно- или многоскоростные асинхронные короткозамкнутые двигатели в сочетании с коробкой скоростей. Исполнение двигателей обычно фланцевое. Привод подачи таких станков в большинстве случаев осуществляется от главного двигателя через многоступенчатую коробку подач.

Главный привод тяжелых продольно-фрезерных станков также выполняется от асинхронных двигателей с механическим ступенчатым изменением угловой скорости шпинделя.

Привод подачи. Для приводов подачи стола и фрезерных головок таких станков применяются двигатели постоянного тока, включаемые по системе Г—Д с ЭМУ в качестве возбудителя. В настоящее время для таких приводов используют систему ТП—Д и частотно-регулируемый асинхронный электропривод.

Вспомогательные приводы используют для быстрого перемещения фрезерных головок, перемещения поперечины (у продольно-фрезерных станков), зажима поперечин, насоса охлаждения, насоса смазки, насоса гидросистемы.

У горизонтально-фрезерных станков фланцевые электродвигатели обычно устанавливают на задней стенке станины, а у вертикально-фрезерных — чаще всего вертикально на верху станины. Применение отдельного электродвигателя для привода подачи значительно упрощает конструкции фрезерных станков. Это допустимо, когда на станке не производят зуборезных работ.

На фрезерных станках распространены цикловые системы программного управления. Их применяют для прямоугольного формообразования. Широко применяют числовые схемы программного управления для обработки криволинейных контуров.

Копировально-фрезерные станки предназначены для обработки пространственно сложных поверхностей методом копирования по моделям. На этих станках изготовляются рабочие колеса гидротурбин, ковочные и вырубные штампы, линейные и прессовые формы и др. Обработка подобных изделий на универсальных станках практически невозможна.

Наибольшее распространение получили копировально-фрезерные станки с электрическим следящим управлением — электрокопировальные фрезерные станки.

Смотрите также по этой теме: Электрооборудование фрезерных станков

Электрооборудование строгальных станков

В группу строгальных станков входят поперечно строгальные, продольно-строгальные и долбежные станки. Характерная особенность строгальных станков — возвратно-поступательное перемещение резца или детали с режимом строгания при прямом ходе и осуществление прерывистой поперечной подачи после каждого одинарного или двойного хода резца или детали.

На продольно-строгальных станках осуществляется строгание больших деталей. Такие станки выпускаются разных размеров с длиной стола 1,5 - 12 м.

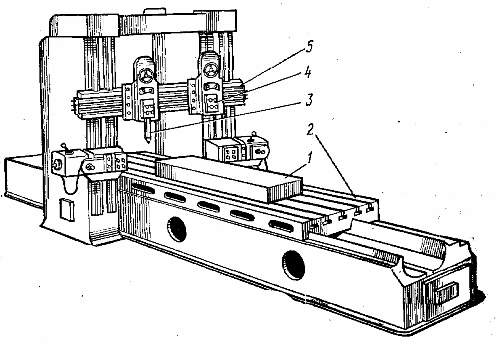

Общий вид продольно-строгального станка приведен на рис. 11.

Рис. 11. Общий вид продольно-строгального станка

На этих станках обрабатываемое изделие 1 закрепляют на столе 2, совершающем возвратно-поступательное движение, а резец 3, закрепленный на вертикальном суппорте 4, установленном на траверсе 5, остается неподвижным. Процесс строгания производится при прямом рабочем ходе стола, а при обратном ходе резец поднимается. После каждого обратного хода стола резец перемещается в поперечном направлении, обеспечивая поперечную подачу.

Продольное перемещение стола при рабочем ходе является главным движением, а перемещение резца — движением подачи. Вспомогательными движениями являются быстрые перемещения траверсы и суппортов станка, подъем резца при обратном ходе стола и наладочные операции.

На продольно-строгальных станках имеются главный электропривод, привод поперечной подачи и вспомогательные приводы. Главный электропривод продольно-строгального станка обеспечивает возвратно-поступательные движения стола с деталью. Электропривод выполняют реверсивным. При движении стола вперед главный двигатель нагружен в соответствии с режимами резания, а при движении назад нагрузка двигателя затрачивается только на перемещение стола с деталью без процесса строгания. Электропривод осуществляет плавное регулирование скорости резания.

Главный электропривод продольно-строгального станка обеспечивает технологический процесс работы станка согласно графику скорости стола. Работа главного электропривода продольно-строгального станка связана с частыми реверсами с большими моментами при пуске и торможении. В продольно-строгальных станках электропривод стола осуществляется двигателем постоянного тока с питанием от тиристорных преобразователей.

Подача суппорта продольно-строгального станка производится периодически за каждый двойной ход стола, обычно при реверсировании с обратного хода на прямой, и должна закончиться до начала резания. Для осуществления такой подачи применяют механические, электрические, гидравлические, пневматические и смешанные системы привода, из которых наибольшее распространение получили электромеханические, осуществляемые от асинхронного двигателя переменного тока с помощью винтового или реечного механизмов.

Вспомогательные электроприводы, обеспечивающие быстрое перемещение траверсы и суппортов, а также подъем резцов при обратном ходе стола, осуществляются соответственно от асинхронных двигателей и электромагнитов.

Схема автоматического управления продольно-строгальным станком обеспечивает управление всеми приводами для требуемых технологических режимов работы станка. Она предусматривает автоматический и наладочный режимы работы. В схеме имеются защиты электроприводов и механизмов станка, технологические блокировки и в том числе блокировки ограничения хода стола в прямом и обратном направлениях.

Повный А. В.

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное:

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное: