Характерной чертой современной промышленности является мониторинг работы машин, станков и механизмов, позволяющая следить за их состоянием, оценивать использование, принимать решения о необходимости технического обслуживания и оптимизировать работу.

Особенности мониторинга станков

Станки, особенно мощные и точные обрабатывающие центры, представляют собой машины с большими затратами на приобретение, но также и со значительными эксплуатационными расходами. Эти машины требуют квалифицированных операторов, а также высокой профессиональной компетентности на предпроизводственном этапе технической подготовки и программирования машин.

Первым условием оптимизации работы станков является наличие у пользователя актуальной и надежной информации. Можно собирать данные с машин вручную, но сбор данных вручную не так точен, как автоматический сбор данных, и из-за требований времени невозможно собирать данные так часто, как это необходимо.

Результат ручного сбора данных обычно отягощен ошибками, как непреднамеренными, так и систематическими и преднамеренными, ведомыми стремлением улучшить собственные результаты или отложить решение задач на следующую смену.

Поэтому более целесообразно собирать данные автоматически. Но это не всегда возможно на 100% по техническим или экономическим причинам. Поэтому на практике часто реализуется гибридный, комбинированный метод сбора данных, когда, например, производственные задачи инициируются оператором вручную, а техническое состояние станка отслеживается автоматически.

Системы управления более современных машин обеспечивают такой сбор данных, более старые могут быть оснащены датчиками и регистратором данных с интерфейсом связи.

Точные данные, собранные в режиме реального времени, можно использовать для оптимизации производства, например, с помощью цифровых двойников.

Это не выглядит сложным. Однако промышленные предприятия, как правило, имеют большой парк производственных машин, иногда старше двадцати лет.

Разные производители машин и разные версии систем управления имеют свои собственные системы сбора данных из-за времени создания этих систем, а системы сбора данных от конкурирующих производителей машин, как правило, не полностью совместимы.

Поэтому первой задачей при мониторинге и оптимизации производства в компании является объединение данных. Это касается не только самого сбора, но и обработки данных и их интеграции вместе с другими оперативными данными в систему управления производством всего предприятия.

Это также зависит от того, что заказчик требует от мониторинга станка. Некоторым нужна информация только о том, работает ли станок, находится в режиме ожидания, неисправен или выключен. В этом случае достаточно простого модуля сбора данных с беспроводным выходом, который передает информацию на сервер или в облако.

Более продвинутый мониторинг станков также предоставляет информацию о том, какие программы в данный момент выполняются на станке, какая операция выполняется, каковы технологические параметры, каковы скорости резания, подачи, корректировки, температуры, давления и т. д.

Для этого также необходимо иметь более надежную сеть связи. Однако обычно нет необходимости строить его с нуля, потому что у программистов обычно есть встроенная коммуникационная сеть Ethernet, по которой они отправляют программы и их параметры в системы управления машинами, станками и производственными механизмами.

Что такое мониторинг оборудования (в механообрабатывающем производстве)?

Мониторинг оборудования в механообрабатывающем производстве - это систематический процесс сбора и анализа данных о работе промышленного оборудования с целью обеспечения его эффективной и надежной работы. Это важная составляющая управления производственными процессами, которая позволяет оптимизировать использование оборудования, предотвращать аварии и сбои, а также повышать общую производительность и качество продукции.

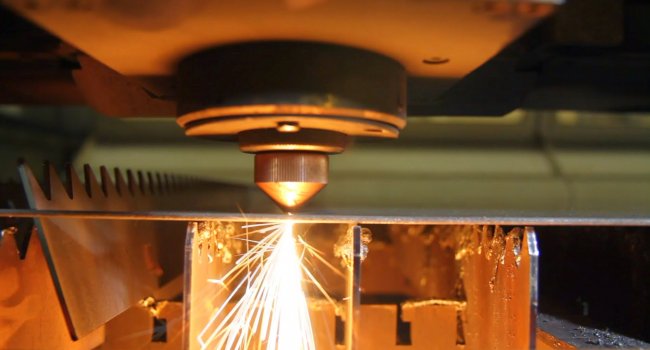

Мониторинг станков с ЧПУ

В настоящее время на практике наиболее часто реализуется интеллектуальный мониторинг станков с ЧПУ (станков с числовым программным управлением). Одной из основных целей мониторинга станков с ЧПУ является обеспечение непрерывной работы и предотвращение потенциальных проблем.

В процессе мониторинга осуществляется сбор и анализ различных параметров и данных, связанных с работой станка, таких как скорость вращения шпинделя, температура, нагрузка, точность позиционирования и другие. Эти данные могут быть получены непосредственно от станка с помощью датчиков или считывателей, а затем переданы в систему мониторинга для анализа и визуализации.

Преимущества интеллектуального мониторинга станков

1. Увеличение производительности

Мониторинг позволяет выявить проблемы и неисправности станков на ранней стадии, что позволяет принять соответствующие меры по их устранению. Это помогает предотвратить простои и снижение производительности, а также улучшить общую эффективность производства.

2. Обеспечение качества

Мониторинг позволяет контролировать точность и качество обработки деталей, выпускаемых на станке. Анализ данных мониторинга может помочь выявить отклонения от заданных параметров и принять меры для исправления ошибок и улучшения качества продукции.

3. Предотвращение аварий

Мониторинг позволяет обнаружить предвестники возможных аварийных ситуаций, таких как перегрев, перегрузка или неисправность оборудования. Это позволяет своевременно принять меры по предотвращению аварий, что ведет к снижению риска простоев и повреждений оборудования.

4. Планирование обслуживания и замены компонентов

Мониторинг станков предоставляет информацию о состоянии и работе различных компонентов оборудования. Это позволяет более эффективно планировать обслуживание и замену компонентов, основываясь на реальных данных и избегая непредвиденных сбоев и простоев. Такой подход помогает снизить затраты на обслуживание и увеличить надежность работы станков.

5. Улучшение безопасности

Мониторинг станков позволяет обнаруживать потенциально опасные ситуации, такие как перегрузка, нестабильность работы станка или неправильное позиционирование инструмента. Путем непрерывного контроля параметров работы станка и автоматического определения аномалий можно предотвратить возникновение опасных ситуаций и повысить уровень безопасности в производственной среде.

6. Оптимизация программного управления

Анализ данных мониторинга станков с ЧПУ позволяет выявлять возможности для оптимизации программного управления. Используя информацию о производительности станка, нагрузке, энергопотреблении и других параметрах, можно оптимизировать программы управления, улучшить эффективность работы станка и снизить расходы на энергию.

7. Внедрение принципов Индустрии 4.0

Мониторинг станков с ЧПУ является важной составляющей концепции Индустрии 4.0, которая основывается на цифровизации и автоматизации производственных процессов. Путем сбора и анализа данных о работе станков можно внедрять новые технологии и методы, такие как анализ больших данных, искусственный интеллект и машинное обучение, для оптимизации производства и принятия информированных решений.

Продолжение темы:

Интеллектуальные датчики и их использование

Промышленный Интернет вещей (IIoT)

Будущие тенденции в автоматизации технологических процессов

Андрей Повный

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное:

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное: