Опрессовка кабельных соединений обеспечивает надежную и долговечную передачу электрической энергии в условиях высоких токов до 500 А, вибраций амплитудой до 10 мм/с и агрессивных сред с влажностью 90% и температурой от -60°C до +150°C, от распределительных сетей напряжением 10 кВ до авиационных систем и морских платформ.

История развития методов соединения токоведущих жил проводов и кабелей — это летопись инженерной эволюции от трудоемких паяных соединений XIX века, требовавших мастерства кузнеца и ювелира с температурой нагрева 300-350°C и временем обработки 15-30 минут на одно соединение, до современных автоматизированных гидравлических прессов, создающих холодную сварку металлов за 15-30 секунд с усилием 150-200 кН и точностью позиционирования ±0,05 мм.

От первых скруток медных проводов в телеграфных линиях 1830-х годов с обмоткой изоляцией из резины или смолы, быстро деградирующих от окисления с ростом сопротивления в 5-10 раз за год, до внедрения биметаллических гильз 1950-х с переходными покрытиями толщиной 5-15 мкм для соединения меди и алюминия, предотвращающих электрохимическую коррозию, от ручных клещей 1930-х с усилием 5-10 кН и рычажным механизмом передаточного отношения 1:10.

Затем до роботизированных комплексов XXI века с системами технического зрения, искусственным интеллектом для анализа дефектов и самодиагностикой через встроенные сенсоры — этот путь отражает не только прогресс в материаловедении, механике и гидравлике, но и фундаментальную трансформацию понимания физических процессов в контактных соединениях от эмпирического подхода с визуальным контролем до прецизионной науки с неразрушающим контролем, обеспечивающей переходное сопротивление на 5-10% от эквивалентного участка провода и механическую прочность до 95% от разрывной нагрузки жилы.

Вторая мировая война стала катализатором развития: военные нужды в быстрых и надежных соединениях для самолетов и радаров привели к стандартизации кримпинга, с первыми гидравлическими инструментами для алюминиевых проводов в авиации, где вибрации и перепады температур требовали соединений с циклом жизни 10 000 часов.

Поствоенный бум электроники и автомобилестроения 1950-1960-х ввел изолированные наконечники с пластиковыми покрытиями, минимизирующими короткие замыкания, а 1970-е — DIN-стандарты (46234, 46235) для гильз с шестигранным обжимом, обеспечивающим равномерность давления.

Из курса физики известно, что качество электрического контакта определяется площадью истинного соприкосновения металлических поверхностей на микроскопическом уровне, где даже полированные жилы имеют шероховатость Ra 0,4-1,6 мкм с пиками до 10 мкм.

Важно понимать, что без механического воздействия контакт ограничивается 1-5% поверхности в отдельных точках, что приводит к высокому переходному сопротивлению 0,1-1 Ом, локальным перегревам до 100-200°C по эффекту Холма (рост сопротивления при нагреве) и ускоренному старению изоляции за счет термической деградации.

Опрессовка разрушает окислы под давлением 150-300 МПа, увеличивая площадь контакта до 90-95%, снижая сопротивление до 1,05-1,1 раза от сплошного провода и обеспечивая теплопроводность, эквивалентную монолитному соединению.

Эпоха пайки — искусство огня и металла

Пайка электрических соединений представляет собой одну из древнейших технологий обработки металлов, известную с 2000 г. до н.э. в Месопотамии для ювелирных изделий, но применяемую в электротехнике с середины XIX века с развитием телеграфа, электрических машин и первых линий электропередачи.

В 1830-е годы, когда практическая электротехника только рождалась, Пауль Шиллинг в 1832 году собрал первый электромагнитный телеграф в России с медными проводами 1-2 мм, а к 1837 году телеграфная связь была налажена между Зимним дворцом и Генеральным штабом на расстояние 1 км, требуя надежного соединения для сигналов током 0,1-0,5 А.

Первоначально использовались механические скрутки с 5-10 витками на длину 10-20 мм и обмоткой изоляцией из пропитанной смолой ткани или натурального шелка, но такие соединения окислялись под действием воздуха и влаги, теряя проводимость: сопротивление росло в 5-10 раз за год, вызывая ложные сигналы и обрывы в 20-30% случаев.

Прорыв произошел в 1850-1860-х с пропаянными соединениями, где применялись оловянно-свинцовые припои ПОС-40 (40% олова, 60% свинца, температура плавления 183-191°C) или ПОС-60 (60% олова, 40% свинца, 183-238°C) для ответственных узлов в телеграфах и динамо-машинах.

Процесс включал несколько этапов:

- механическую зачистку до металлического блеска напильниками, наждачной бумагой или скребками для удаления оксида меди Cu2O толщиной 1-5 мкм;

- лужение предварительным нанесением припоя канифолью при 250-300°C для создания слоя 10-20 мкм, обеспечивающего смачивание и предотвращающего интерметаллиды Cu6Sn5;

- скрутку жил с натяжением 50-100 Н на длину 8-12 диаметров провода для механического контакта;

- пропайку паяльником из меди с жалом при 300-350°C, когда припой затекал во все зазоры, образуя сплошной слой 0,5-1 мм.

Для промышленных применений, как в лампах Эдисона 1879 года, пайка обеспечивала стабильность, но в линиях передачи током 10-50 А перегрев припоя приводил к ползучести и обрывам.

Паяные соединения страдали от термической нестабильности — температура плавления 183-238°C недостаточна для кабелей с нагревом выше 70°C по ПУЭ, где допустимая температура 90°C; коррозионной нестойкости свинца во влаге (PbO образование), снижающей проводимость на 20-30% за 5 лет; сложности ручной технологии (15-30 минут на соединение, требующей квалификации по ГОСТ 12.2.007.0-75); и невозможности автоматизации, с браком 10-15% из-за перегрева или недостаточного смачивания.

В 1920-1930-х пайка уступила в авиации, где вибрации 10g разрушали припой, но сохранилась в низковольтных схемах до 1960-х.

Механические соединения — болты против пайки

К концу XIX века масштабы электрификации — от станций Эдисона 1882 года мощностью 100 кВт до сетей GE — выявили недостатки пайки при больших токах 100-500 А и вибрациях, что привело к развитию болтовых соединений для шин и кабелей сечением 50-300 мм2.

Томас Эдисон при создании первой электростанции в Нью-Йорке 1882 года столкнулся с проблемой соединения медных шин 50x5 мм, где пайка была невозможна из-за тепловых масс и риска пожара, требуя соединений с давлением 20-50 МПа.

Первые болтовые конструкции 1880-1890-х включали стальной болт M6-M20 по DIN 933 с шагом резьбы 1-2,5 мм, плоские шайбы DIN 125 для распределения нагрузки, пружинные шайбы DIN 127 для компенсации усадки на 0,1-0,2 мм и гайку с контргайкой M6-M20 для предотвращения самоотвинчивания под вибрацией 5-10 Гц.

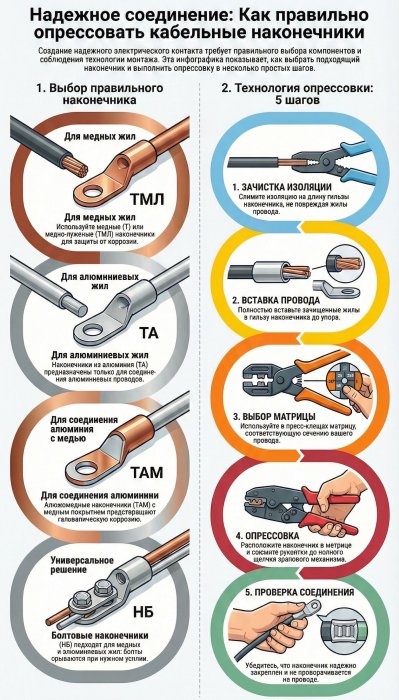

Кольцевые наконечники TML из меди или алюминия с отверстием под болт 6-20 мм обеспечивали равномерное давление 10-30 МПа, фиксируя жилу без повреждения изоляции.

Соединение меди и алюминия с 1950-х, когда алюминий АД0 заменил медь в ЛЭП для снижения веса на 60%, вызывало электрохимическую коррозию из-за разности потенциалов 2 В (Cu +0,34 В, Al -1,66 В), приводящую к потере 50% сечения за 3-5 лет.

Решение — переходные пластины из латуни ЛЦ40 или нейлона с пастами типа Penetrox A-13 с 40% цинка и олова, создающими барьерный слой 20-50 мкм, или биметаллическими шайбами с фрикционной сваркой.

Болтовые соединения страдали от ослабления давления 10-20% за год из-за пластической деформации алюминия (модуль упругости 70 ГПа vs 110 ГПа меди), коррозии резьбы (Fe -> Fe2O3 в алюминии), больших габаритов (диаметр 20-50 мм для M16), и неравномерности давления (локальные 5-10 МПа vs 30 МПа), приводящей к перегревам 80-120°C и искрению по ГОСТ 10434-82.

Периодическая подтяжка каждые 6-12 месяцев по ПУЭ 2.1.30 повышала надежность, но в авиации (вибрация 20g) болты заменялись опрессовкой к 1940-м.

Рождение опрессовки — холодная сварка металлов

Опрессовка, или холодная сварка, основана на пластической деформации металлов под давлением 150-300 МПа при комнатной температуре, где сдвиговые напряжения превышают предел текучести (Cu 70-200 МПа, Al 30-150 МПа), вызывая рекристаллизацию и диффузию атомов на границе, выдавливая окислы CuO/Al2O3 толщиной 2-5 нм.

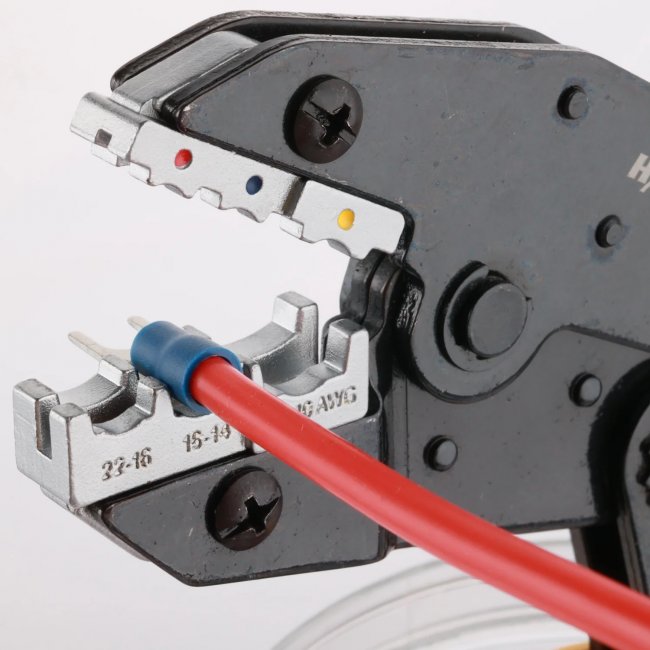

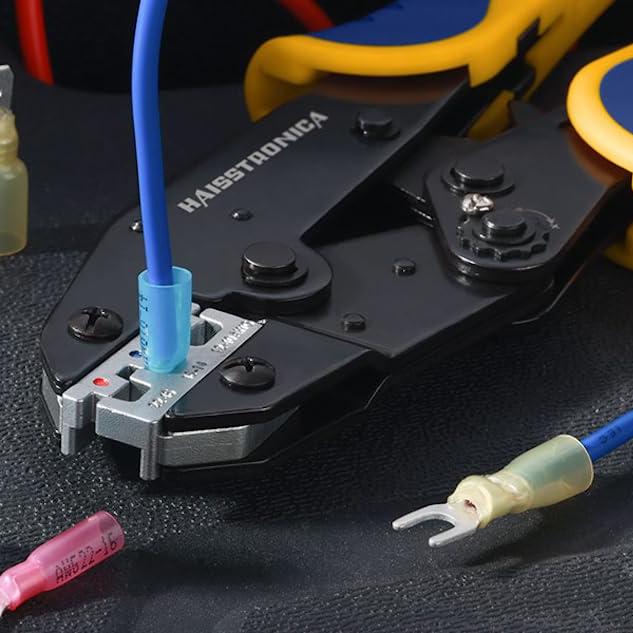

Первые ручные клещи 1930-х в авиации (Boeing, Lockheed) для алюминиевых конструкций развивали 5-10 кН с рычажным механизмом 1:10-1:20, профилированными губками по V- или шестигранной схеме для равномерности, сменными матрицами 6-50 мм2 и индикатором полноты по зазору 0,1-0,2 мм.

В 1940-х военные стандарты MIL-C-22520 ввели кримпинг для проводов AWG 22-10, снижая время с 10 мин (пайка) до 1 мин.

Гильзы изготавливались из электролитической меди M1 (99,9% Cu, проводимость 58 мСм/м), алюминия А7 (99,7% Al, 59 мСм/м) или сплавов АД31 (Al+1% Mg для прочности 150 МПа); биметаллические — сваркой взрывом или фрикционной (скорость 1000 об/мин), где алюминиевая часть (99,5% Al) сжимается на медную (99,9% Cu) с прочностью 95%.

Типы гильз: сжатие (DIN 46235, шестигранные), трубчатые (туннельные, для кабелей 6-240 мм2), кримпинговые (DIN 46234, для наконечников) с маслом-барьером против окисления.

Контроль включал геометрию (±0,1 мм калибрами), сопротивление (<1,2 раза от провода омметром), прочность (80% от разрыва, pull-тест 1000-5000 Н), отсутствие трещин (визуал, микроскопия) и микрографии сечений после травления HNO3 для выявления пустот >5%.

Внимание! При опрессовке соблюдайте безопасность — прессы развивают 200 кН (эквивалент 20 т), используйте экраны, перчатки и предохранители; по ГОСТ 12.2.013.0-91, обучение обязательно, чтобы избежать ампутаций.

К 1960-м опрессовка заменила болты в 80% случаев, снижая вес на 30% и время монтажа в 20 раз.

«

Подписывайтесь на наши каналы в Telegram:

Школа для электрика и Электрика, электромонтажные работы

Гидравлическая революция — прецизионность и мощность

Гидравлическая революция в опрессовке кабельных соединений, начавшаяся в 1950-1960-х годах с внедрения первых промышленных прессов для авиационной и энергетической отраслей, представляет собой прорыв в создании надежных контактов, где традиционные ручные методы уступили место автоматизированным системам, способным развивать усилие до 250 кН с точностью ±1% и циклом 15-30 секунд, обеспечивая переходное сопротивление 1,05-1,10 раза от эквивалентного участка провода без термических рисков.

Этот переход был обусловлен необходимостью масштабирования производства кабелей для электрификации (ток до 1000 А) и повышения безопасности в условиях, где ручные клещи ограничивались 5-10 кН, приводя к неравномерному обжиму и браку 10-15%.

Гидравлический привод основан на фундаментальном законе Паскаля, открытом в 1647-1653 годах и сформулированном как "давление, приложенное к жидкости в замкнутом сосуде, передается равномерно во всех направлениях без потерь", что позволяет создавать замкнутую систему из двух цилиндров с поршнями разного сечения, где сила на малом поршне (входной) умножается пропорционально отношению площадей поршней. В опрессовочных прессах это означает, что усилие 3-4 кН на рукоятке насоса (площадь поршня 1-2 см2) передается в силовую головку с поршнем 50-100 см2, обеспечивая усиление 50:1-100:1 и выходную силу 150-200 кН; жидкость — несжимаемый гидравлический масел (коэффициент сжимаемости <0,5%), минимизирует потери энергии <1%.

Принцип Паскаля реализован в замкнутой гидравлической контуре: давление 70 МПа (700 атм, или 700 бар) создается насосом, передаваясь через шланги с армированием (давление разрыва >1400 бар) к цилиндру, где поршень преобразует давление в механическое усилие F = P х S (S — площадь); для опрессовки кабелей 120 мм2 требуется 130-150 кН, достигаемое при расходе масла 0,5-1 л/цикл и скорости поршня 10-20 мм/с.

Рабочая жидкость — гидравлическое масло (типа HM 32-46 по ISO VG), с кинематической вязкостью 32-46 сСт при 40°C (динамическая 30-45 мПа·с), обеспечивающее смазку компонентов, минимальное трение в клапанах (<0,1) и стабильную передачу давления при температурах -20...+60°C; низкая вязкость (32 сСт) подходит для холодных условий, высокая (46 сСт) — для высоких нагрузок, предотвращая кавитацию (пузыри >1%) и окисление (индекс окисления >100 ч); стандарт ASTM D6158 требует антипенообразования <50 мм и фильтрацию 10 мкм.

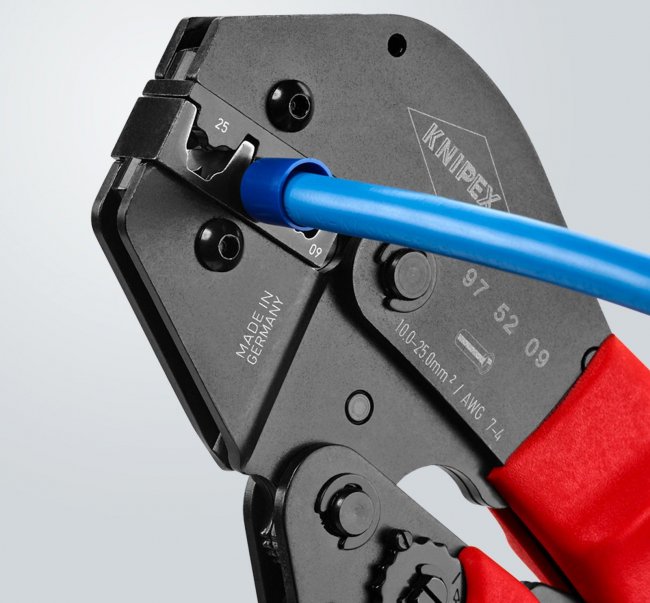

Современные гидравлические прессы (типа Klauke EK 120, или аналогичные) сочетают портативность и мощность, позволяя опрессовку от 0,5 мм2 (сигнальные провода) до 1000 мм2 (ЛЭП), с весом 2-15 кг для полевых работ и усилием до 250 кН для промышленных; разработанные в 1960-х (Burndy для авиации), они эволюционировали к 2020-м с цифровым управлением.

Насосная станция — ручная (рычаг 1:20), электрическая (5-10 кВт, 220/380 В, 1500 об/мин) или аккумуляторная (18-36 В, 2-5 Ач) — создает давление 700 бар в объеме 0,5-2 л, с резервуаром из стали (толщина 5-10 мм) и фильтрами (25 мкм); ручные модели (Klauke UN 30) требуют 50-100 качков для 130 кН, электрические — 10-20 с, аккумуляторные — до 150 циклов без подзарядки.

Силовая головка содержит гидроцилиндр (диаметр 50-80 мм, сталь 42CrMo4, HRC 40-45) с ходом поршня 20-30 мм и точностью позиционирования ±0,05 мм (серво-клапаны), где усилие передается на матрицы через рычаг или прямой поршень; голова поворотная 360° (для доступа), закрытая (flip-top) для защиты от грязи.

Управление включает клапаны: предохранительный (750 бар, сбрасывает избыток), распределительный (4/3-way, соленоидный 12-24 В) и манометр (±1%, класс 1,0, диапазон 0-1000 бар); автоотсечка по давлению (реле 700±5 бар) останавливает цикл, предотвращая переобжим.

Матрицы (dies) из инструментальной стали (1.2379, HRC 58-62) — шестигранные (hex, для равномерности 50-100 МПа по периметру) или индентные (U-образные, для Al), с профилем по DIN 48083; ресурс 10 000-50 000 циклов, сменные (45-series для Klauke, 8-20 мм), с маркировкой сечения; шестигранный обжим минимизирует voids <1%.

Параметры прессов: максимальное усилие 130-250 кН (PK 45 — 450 кН для 1000 мм2), диапазон кабелей 0,5-1000 мм2 (Cu/Al), вес 2-15 кг (портативные — 2,5 кг PK60, стационарные — 50 кг), точность силы ±1% (датчики), открытие 35-50 мм; для Al/Cu — 10-240 мм2, с давлением 700 бар.

Преимущества гидравлической опрессовки включают равномерность давления 50-100 МПа по всему периметру гильзы (vs неравномерность болтов 20-50%), воспроизводимость ±2% (автоматика исключает вариации ручного усилия 10-20%), короткий цикл 15-30 с (в 30-60 раз быстрее пайки 15-30 мин, в 5-10 раз болтов 2-5 мин), отсутствие открытого огня/химии (соответствие ATEX для взрывоопасных зон, класс II/2G), и низкое переходное сопротивление 1,05-1,1 раза (площадь контакта 90-95% vs 60-80% механически).

Это обеспечивает механическую прочность 85-95% от разрыва жилы (pull-test 2000-10 000 Н), устойчивость к вибрациям 50g и температурам -40...+90°C по ПУЭ, снижая отказы на 90% по сравнению с пайкой.

Автоматика на базе микроконтроллеров (ARM Cortex-M, 32-бит, 100 МГц) программирует циклы: обжим (10-20 с) + выдержка (5-10 с) под нагрузкой для рекристаллизации, с ПИД-регулировкой давления ±0,5%; выбор матриц по RFID/штрих-коду (сканер 2D, база 100+ профилей), браковка по вибрации (акселерометр >0,5g отклонение) или ультразвуку (интегрированный сканер, voids >1%); ведение статистики (циклы >10 000, давление/температура в SD-карте) и диагностика (датчики масла — уровень/температура 20-80°C, вибрация насоса) с LCD-дисплеем и Bluetooth для apps.

Системы типа Klauke SmartConnect интегрируют IoT для удаленного мониторинга (облако, 4G), предсказывая износ матриц (алгоритм ML на 5000+ данных).

В 1980-х электрические модели (Burndy HYDRA-TOOL, 12 В свинцово-кислотные) начали заменять ручные, снижая усталость оператора на 70% (время на 100 соединений 30 мин vs 3 ч); с 1990-х — NiCd (1,2 В/ячейка), но к 2000-м Li-Ion (3,7 В, 2-4 Ач, 18 В) повысили энергоемкость на 200% (до 150 циклов), вес -30%, заряд 1 ч; Sony 1991 ввел Li-Ion, адаптированные для инструментов (Milwaukee, Bosch) к 2010-м.

Сравнение методов соединения кабелей

| Метод | Время на соединение | Переходное сопротивление (от эквивалентного участка) | Механическая прочность (% от разрыва жилы) | Основные недостатки | Применения |

|---|---|---|---|---|---|

| Пайка (ПОС-40/60) | 15-30 мин | 1,2-1,5 раза | 60-80% | Термическая нестабильность (183-238°C), коррозия свинца, ручной труд | Низковольтные схемы, телеграф (до 1960-х) |

| Болтовое (M6-M20) | 5-10 мин | 1,1-1,3 раза | 70-90% | Релаксация давления (10-20%/год), коррозия резьбы, большие габариты | Шины, ЛЭП (1880-1950-е), алюминий-медь с пастами |

| Опрессовка (гидравлика) | 15-30 с | 1,05-1,10 раза | 80-95% | Требует специального оборудования, безопасность (200 кН) | Современные сети 10 кВ, авиация, EV-зарядки |

Современные материалы и технологии

Медные сплавы нового поколения: CuCrZr (0,1% Cr, 0,1% Zr, прочность 400 МПа, 85% IACS по ASTM B188), CuNiSi (2% Ni, 0,3% Si, стойкость в соленой воде 10x выше), CuBe (1,8% Be, для вибраций 50g, модуль 130 ГПа); алюминиевые — АД31 (1% Mg, 160 МПа).

Покрытия: лужение (Sn 5-15 мкм, по ISO 209-1, против окисления 10 лет), серебрение (Ag 2-5 мкм, R=1,04 раза), никелирование (Ni 5-10 мкм, барьер для Al-Cu); антиоксидантные пасты с Zn (40%).

Биметаллические гильз (Al-Cu, 99,5%-99,9%): фрикционная сварка (1000 об/мин, прочность 95%, R=1,10 раза), взрывная (скорость 2000 м/с, без интерметаллидов), с маслом в барреле против коррозии; DIN 46329 для Al-Cu.

Типы: сжатие (широкие/узкие, 2-6 обжимов), трубчатые (баррель - 4-50 мм), изолированные (пластик/резина, IP67).

Материалы и типы соединительных гильз/наконечников

| Материал/Тип | Состав/Характеристики | Диапазон сечений (мм2) | Прочность (МПа) | Проводимость (% IACS) | Применения и особенности |

|---|---|---|---|---|---|

| Медные (M1) | 99,9% Cu, электролитическая медь | 6-240 | 200-400 | 100-101 | Стандартные соединения, лужение 5-15 мкм против окисления |

| Алюминиевые (А7/АД31) | 99,7% Al + 1% Mg, сплав для прочности | 16-500 | 150-160 | 59-61 | ЛЭП, снижение веса 60%; пасты против коррозии |

| Биметаллические (Al-Cu) | Al 99,5% + Cu 99,9%, фрикционная/взрывная сварка | 25-630 | 300-400 | 85-95 | Cu-Al соединения, масло-барьер, прочность 95% |

| Сплавы (CuCrZr) | Cu + 0,1% Cr + 0,1% Zr, высокопрочный | 10-120 | 400 | 85 | Вибронагрузки (50g), морская среда |

| Изолированные наконечники | Cu/Al + пластик/резина (IP67) | 0,5-50 | 200-300 | 90-100 | Низковольтные, защита от КЗ, DIN 46234 |

| Параметр | Значение/Диапазон | Описание |

|---|---|---|

| Усилие обжима | 150-200 кН (15-20 т) | Развивается по закону Паскаля, усиление 50:1-100:1 |

| Рабочее давление | 70 МПа (700 атм) | В гидравлическом масле (вязкость 32-46 сСт), предохранитель 750 бар |

| Ход цилиндра | 20-30 мм | Для полного обжима шестигранной/индентной формы |

| Точность позиционирования | ±0,05 мм | Автоматическая для равномерности давления 50-100 МПа |

| Цикл работы | 15-30 с (включая выдержку 5-10 с) | В 30-60 раз быстрее пайки; ресурс матриц 10 000-50 000 циклов |

| Тип привода | Ручной/электрический (18V Li-Ion)/аккумуляторный | Вес 2-15 кг, автоотсечка по давлению ±1% |

| Диапазон кабелей | 0,5-1000 мм2 | Сменные матрицы (сталь 58-62 HRC), RFID-выбор |

Опрессовка в нейроинфографике

Контроль качества и диагностика соединений

Неразрушающие методы: ультразвук (50-100 МГц, ±1 мм для пустот >1%), рентген (разрешение 50 мкм, для трещин), термография (ИК-камера, перегрев >10°C); pull-тест (1000-10 000 Н, 80% прочности), омметрия (R >1,2 раза).

Автоматика: датчики давления ±1% (брак при <90% нормы), зрение (камера, ±0,01 мм геометрии), базы данных (traceability по серийному номеру); микрографии с HNO3 для voids.

В 100% контроле для ВН — ГОСТ Р 53313-2009, брак <0,5%.

Методы контроля качества опрессованных соединений

| Метод | Точность/Разрешение | Контролируемые дефекты | Применение | Стандарт/Примечание |

|---|---|---|---|---|

| Омметрия (сопротивление) | ±0,01 Ом | Перегрев, окислы (R >1,2 раза) | 100% для ВН | ГОСТ Р 53313-2009, pull-тест 1000-10 000 Н |

| Ультразвук | ±1 мм (50-100 МГц) | Пустоты >1%, расслоения | Неразрушающий, для алюминия | Обнаруживает voids, микроскопия с HNO3 |

| Рентгенография | 50 мкм | Трещины, неполный обжим | Ответственные соединения | Для трещин, брак <0,5% |

| Термография (ИК) | ±1°C, перегрев >10°C | Локальные нагревы | Нагруженные линии | Мониторинг в эксплуатации, по ПУЭ |

| Техническое зрение | ±0,01 мм (геометрия) | Деформация гильзы | Автоматический | AI-анализ, базы данных для traceability |

| Механический тест | 80% от разрыва жилы | Прочность | Лабораторный | Pull-тест, визуал на трещины |

Перспективы развития технологии опрессовки

Роботизированные комплексы (ABB, Fanuc): усилие 50-100 кН, зрение (AI для позиционирования ±0,1 мм), авто-подача гильз/кабелей (скорость 100/мин), реал-тайм контроль (вибрация+ультразвук), для серийного производства.

Интеллектуальные соединения: сенсоры (NTC для T>80°C, strain gauges для нагрузки >50%), беспроводная LoRa/Zigbee передача в IoT-системы (мониторинг в реальном времени, предиктивное обслуживание); для smart grids.

Новые материалы: наноструктурированные (Cu с CNT, +200% прочности, +15% проводимости по ASTM B193), самозалечивающиеся (полимерные покрытия с микрокапсулами), адаптивные (shape-memory сплавы NiTi для компенсации усадки); композиты Al-C (проводимость 60 мСм/м, вес -40%).

К 2030-м: 3D-печать гильз, AI-оптимизация обжима, интеграция с EV-зарядками (токи 500 А).

Повный Андрей Владимирович, преподаватель Филиала УО Белорусский государственный технологический университет "Гомельский государственный политехнический колледж"