Основные методы и критерии

Процесс поиска дефектов включает в себя последовательное решение трех задач: установление отказавшего элемента, определение вида дефекта и выявление его причины. При этом основным критерием эффективности решения всех задач является степень технологичности получения результатов, которые определяются величиной произведенных затрат труда и времени.

Применительно к конкретным объектам критерий эффективности поиска дефектов может устанавливаться как минимальная продолжительность, минимальная трудоемкость, минимальная стоимость используемых средств диагностирования или как одна из оптимальных комбинаций этих показателей.

Отсюда следует, что поиск дефекта необходимо проводить по предварительно составленной оптимальной программе. Разработку такой программы целесообразно осуществлять еще на стадии проектирования объекта.

В настоящее время известно большое число методов, обеспечивающих оптимизацию алгоритма поиска дефектов в объектах различного вида, назначения, режимов использования, способов диагностирования. С некоторой степенью условности их можно разделить на два принципиально различных вида: комбинационные и последовательные.

Общий признак комбинационных методов заключается в следующем. После установления факта отказа объекта производится ряд проверок в различных режимах его работы.

Дефекты определяются на основании анализа совокупности полученных результатов. При этом однозначное установление дефекта возможно лишь при достаточном количестве проверок.

Наиболее эффективна реализация комбинационного метода на специализированных диагностирующих устройствах (стендах), использование которых экономически целесообразно при диагностировании большого числа однотипных сложных объектов. В составе объектов ответственного назначения предусматриваются штатные устройства диагностирования.

Характерной особенностью последовательных методов является то, что проверки производятся последовательно одна за другой с анализом результатов каждой из них. При этом можно выделить две разновидности метода – последовательных поэлементных проверок и последовательных групповых проверок.

При поэлементных проверках производится контроль работоспособности отдельных элементов в определенной заранее установленной последовательности – до тех пор, пока не будет найден отказавший.

Инженерно-логические методы диагностирования

Описанные выше методы поиска дефектов относятся к числу формальных. Они задают определенную последовательность (программу) поиска с учетом только двух признаков состояния одного или группы проверяемых функциональных элементов – работоспособны или неработоспособны (проверки в норме или не в норме).

Инженерно-логические методы являются эвристическими. Они предполагают использование нескольких логических вариантов поиска дефекта, учитывающих дополнительную информацию, получаемую при проверках в различных режимах работы объекта диагностирвоания.

При этом принимается во внимание не только сам факт отклонения измеряемых параметров от нормы, но и характер этого отклонения, возможные типовые схемные или монтажные дефекты, конкретные условия поиска.

Поиск дефекта инженерно-логическим методом называется поиском гипотез, так как в результате анализа признаков проявления отказа выдвигается ряд рабочих гипотез и производится их проверка.

В процессе проверки могут проявляться новые, уточняющие, признаки, на основании которых выдвигаются дополнительные гипотезы, сужающие область поиска. При этом на начальном или промежуточных этапах поиска дефекта возможно использование формальных методов.

Достоинством инженерно-логических методов является их универсальность. Они могут применяться при настройке объектов любой сложности и позволяют оптимизировать процесс поиска дефекта при недостаточном для реализации формальных методов объеме информации.

Порядок действий при использовании инженерно-логического метода

Порядок действий настройщика при использовании инженерно-логического метода сводится к следующему:

- объект диагностирвоания проверяется на функционирование или работоспособность, устанавливается факт отказа;

- анализируется характер проявления отказа в различных режимах работы объекта;

- выдвигаются гипотезы о возможной причине отказа, устанавливается перечень параметров и элементов, подлежащих проверке;

- производится проверка гипотез;

- по результатам проверок ложные гипотезы отбрасываются, выдвигаются дополнительные, сужающие круг поисков;

- после обнаружения дефекта выявляются и устраняются причины его возникновения.

В качестве примера одного из вариантов логического поиска рассмотрим процесс отыскания дефекта в схеме сигнализации.

Пример 1

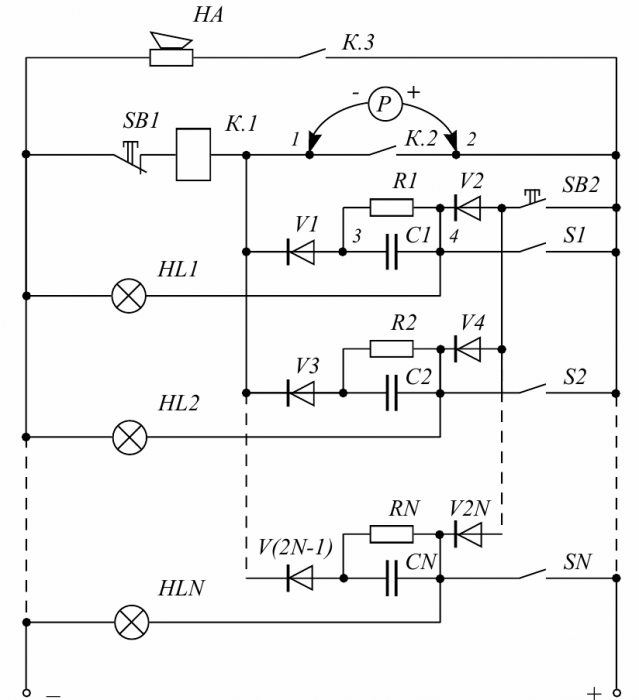

Схема сигнализации включает в себя ревун HA, сигнальные лампы HL1–HLN, диоды V1–V2N, конденсаторы C1–CN, резисторы R1-RN, контакты датчиков S1-SN, реле включения звукового сигнала К, кнопку съема звукового сигнала SB1, кнопку контроля ламп SB2.

Фрагмент принципиальной схемы системы сигнализации

Принцип работы схемы заключается в следующем. Один из датчиков, например S1, замыкает свой контакт и включает соответствующую сигнальную лампу. Одновременно реле К срабатывает от тока заряда конденсатора С1, протекающего по цепи: плюс питания – S1 – C1 – V1 – K.1 – SB1 – минус питания.

Сработав, реле К самоблокируется контактом К.2, контактом К.3 включает звуковой сигнал, который можно отключить кнопкой SB1.

Резистор R1 обеспечивает разряд конденсатора C1 после размыкания контакта датчика или отключения звукового сигнала и тем самым подготовку цепи к включению ревуна при следующем срабатывании датчика S1.

При проверке схемы обнаружен факт ее неработоспособности.

Признаки отказа: при нажатии на кнопку SB1 звуковой сигнал отключается, но при отпускании кнопки реле K снова включает звуковой сигнал. Проанализируем характер проявления отказа с целью выдвижения гипотез о его причинах.

Поскольку при нажатии кнопки SB1 ревун отключается, очевидно, что кнопка SB1 не имеет дефекта, контакт K.3 размыкается и, следовательно, реле K работоспособно.

Питание катушки К.1 при отпущенной кнопке SB1 возможно через контакт К.2 (при его залипании) или по одной из RC-цепочек при замкнутом контакте соответствующего датчика. В результате анализа можно выдвинуть следующие гипотезы:

- дефект контакта К.2;

- дефект в одной или нескольких RС-цепочках.

Проверку гипотез проводим с использованием перехода "прозвонка" при обесточенной цепи.

Проверяем первую гипотезу. Для этого пробник подключаем к точкам 1–2. Пробник Р показывает величину сопротивления, близкую к нулю, которая затем возрастает до некоторого небольшого значения. Это может означать или дефект контакта К.2 или влияние шунтирующих цепей схемы.

Анализируем схему и устанавливаем, что при такой полярности подключения пробника в случае замкнутого контакта датчика пробник может показывать сопротивление цепи: плюс пробника – замкнутый контакт датчика S1 – RC-цепочка – нечетный диод – минус пробника.

С целью исключения возможности протекания тока по этой цепи меняем полярность пробника. Пробник показывает разрыв цепи. Следовательно, контакт К.2 не имеет дефекта.

Остается вторая гипотеза. Неисправность RC-цепочки при данном проявлении дефекта заключается в уменьшении сопротивления между точками 3 и 4, что возможно по двум причинам:

- произошло замыкание обкладок конденсатора;

- сопротивление разрядного резистора мало, что приводит к срабатыванию реле.

Характер изменения показаний пробника при первом его подключении свидетельствовал о наличии процесса заряда конденсатора, что исключает первую причину.

Проверяем резисторы и находим те из них, величина сопротивлений которых не соответствует проектной. Заменяем резисторы и восстанавливаем работоспособность системы.

Пример 2

Объект настройки представляет собой электропривод судового подруливающего устройства.

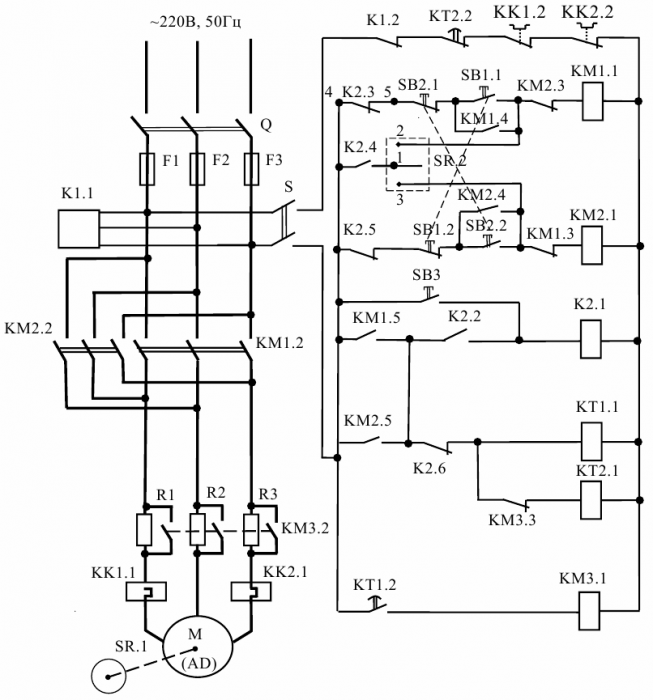

Принципиальная электрическая схема объекта настройки

Схема включает в себя следующие электрические аппараты:

- контакторы КМ1, КМ2, обеспечивающие включение электродвигателя в режимах "вперед" и "назад";

- предохранители F1–F3, обеспечивающие защиту главной цепи от перегрузки и токов короткого замыкания;

- выключатель Q, обеспечивающий подключение электропривода к питающей сети;

- выключатель S, предназначенный для подачи питания в схему управления;

- реле обрыва фазы К1, обеспечивающее защиту (отключение) двигателя при обрыве фазы;

- резисторы R1–R3, служащие в качестве пусковых сопротивлений;

- линейный контактор КМ3, предназначенный для шунтирования пусковых сопротивлений при выходе двигателя на вторую ступень разгона;

- реле контроля скорости SR, предназначенное для обеспечения торможения двигателя при остановке в режиме противовключения. При работе двигателя в режиме "вперед" переключающий контакт SR замыкает цепь катушки КМ2, при работе двигателя в режиме "назад" – цепь катушки КМ1. При остановке двигателя контакт занимает нейтральное положение;

- реле времени КТ1, обеспечивающее необходимую продолжительность времени разгона двигателя на первой ступени (с включенными R1, R2, R3);

- реле времени КТ2, обеспечивающее защиту резисторов R1–R3 от недопустимого нагрева. При затягивании процесса разгона двигателя на первой ступени реле КТ2 разрывает цепь управления, что приводит к остановке двигателя;

- промежуточное реле К2, обеспечивающее совместно с SR остановку двигателя;

- тепловые реле КК1, КК2, обеспечивающие защиту двигателя от перегрева;

- кнопки управления "вперед" и "назад" (SВ1, SВ2).

При проверке работоспособнсти объекта настройки во всех рабочих режимах установлен факт его отказа. Признаки отказа:

- Режим "Работа вперед". Включаем выключатели Q и S, нажимаем на кнопку SB1. Двигатель М запускается нормально в две ступени.

- Режим "Стоп из положения Работа вперед". Нажимаем на кнопку SB3. Двигатель не тормозится и не останавливается, а продолжает вращаться в том же режиме. Производим его остановку, отключив выключатели S и Q.

- Режим "Работа назад". Включаем выключатели Q и S, нажимаем на кнопку SB2. Двигатель М запускается нормально в две ступени.

- Режим "Стоп из положения Работа назад". Нажимаем на кнопку SB3. Двигатель тормозится, но не останавливается, а ревесируется, т.е. переходит в режим "Работа вперед". Производим его остановку, отключив выключатели S и Q.

Анализируем выявленные признаки неработоспособности объекта, причины их проявления и связь с возможными дефектами.

Режимы "Работа вперед" и "Работа назад" проходят нормально, следовательно, электрические аппараты K1, Q, S, F1-F3, KM1, KM2, KM3, KT1, KT2, KK1, KK2, SB1, SB2 дефектов, проявляющихся в этих режимах, не имеют.

Реакция объекта настройки при нажатии на кнопку SB3 в режиме "Работа назад" свидетельствует об отсутствии дефекта в цепи катушки К2.1.

Причиной нарушения режима "Стоп из положения Работа вперед" скорее всего является неотключение катушки контактора KM1.1. Это возможно при залипании контакта K2.3 или контакта SR.2 в положении "Работа назад".

Причиной нарушения режима "Стоп из положения Работа назад" также может явиться неотключение катушки контактора KM1.1 из-за залипания контакта K2.3 или контакта SR.2.

Поскольку причины нарушения этих режимов общие, можно выдвинуть две гипотезы: залипание контакта SR.2 в положении "Работа назад" и залипание контакта K2.3.

Производим проверку этих гипотез. Начинаем с проверки первой гипотезы. Такая последовательность объясняется двумя причинами: 1 – простота поверки, 2 – вероятность залипания контакта SR.2 намного выше, чем контакта K2.3.

Подключаем пробник к точкам 1 и 2 контактной системы реле SR и прозваниваем цепь. Если пробник показывает наличие цепи, значит первая гипотеза подтвердилась. В противном случае проверяем вторую гипотезу. Отключаем объект от сети, пробник подключаем к точкам 4 и 5 контакта K2.3.

Двумя шнурами прикладываем напряжение к катушке К2.1. Реле К2 сработает. Если пробник при этом покажет наличие цепи, подтвердится вторая гипотеза.

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное:

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное: