Очень часто для управления трубопроводной арматурой прибегают к электроприводу. Электропривод питается электричеством, а это наиболее доступный вид энергии на сегодняшний день. Однако не только благодаря электропитанию электропривод приобрел такую популярность.

Во-первых, электроэнергия здесь расходуется лишь во время работы (когда требуется открыть или закрыть), при этом непосредственно управление можно осуществлять прямо на месте либо дистанционно.

Во-вторых, автоматическое управление позволяет свести к минимуму паузу между командой и исполнением (привод является исполнительным устройством).

Ну и в-третьих, чем больше площадь и количество обслуживаемой арматуры, чем больше расстояние с которого производится управление, - тем выше получается общая экономичность использования электроприводов.

Сегодня электроприводы успешно и эффективно служат для автоматизации и просто для механизации трубопроводной арматуры. Они широко применяются во многих отраслях промышленности, где есть трубопроводы, и играют важнейшую роль во множестве технологических процессов.

Зачастую электроприводы устанавливают с целью автоматизированного удаленного управления арматурой, для её отпирания и запирания, для непрерывного регулирования, диагностики и мониторинга текущего положения арматуры.

Кинетическая энергия вращающейся части арматуры может быть направлена, например, на открывание задвижки с дисковым затвором или шаровым краном внутри трубы. Кстати, монтаж и обслуживание электропривода не потребует какой-то особенной подготовки персонала.

Различные электроприводы отличаются вращающим моментом — от 5 до 10000 Нм, их исполнение бывает обычным или взрывозащищенным.

Характеристики электроприводов отражены в их маркировке, которая состоит из букв и цифр, где отражены: тип присоединения к арматуре (буквами), величина вращающего момента (цифрами в Нм) и частота вращения приводного вала электропривода (в об/мин), передающего вращение ходовой гайке арматуры или шпинделю, и прочие важные параметры.

Наиболее часто приводы изготавливают на базе двигателей переменного тока. Также в конструкции может содержаться силовой ограничитель, по принципу действия которого приводы арматуры подразделяются на:

-

фрикционно-кулачковые,

-

фрикционные,

-

электронные,

-

электромеханические,

-

электромагнитные.

В зависимости от конструкции редуктора, привод оснащается редуктором одного из следующих типов:

-

червячный,

-

планетарный,

-

цилиндрический,

-

кулисно-винтовой,

-

сложный (когда несколько типов редукторов применены внутри одного устройства).

Исходя из того, как и на сколько перемещается рабочий элемент привода, различают приводы:

-

прямоходные,

-

многооборотные,

-

неполноповоротные,

-

рычажные.

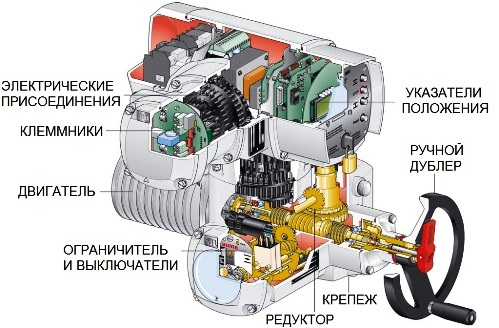

Составные части привода

Прежде всего в приводе установлен двигатель, как правило это — асинхронный двигатель переменного тока, предназначенный для подачи кинетической энергии к устройству. Затем установлено силовое устройство ограничения, предназначенное для защиты привода от перегрузки. Ограничительное устройство бывает дополнено демпфером, избавляющим арматуру от инерционного действия движущихся деталей.

В конструкцию включены и путевые выключатели, функции которых — сигнализировать о текущей позиции рабочего органа, блокировать механизмы, и отключать питание двигателя.

Вращение от вала двигателя передается на редуктор, который преобразует вращающий момент, уменьшает скорость и повышает силу до уровня, необходимого объекту управления. Крепится привод к арматуре посредством жесткого фланцевого соединения и муфты на сопрягаемых валах.

Ручной дублер необходим на случай отключения электроснабжения и на время установки и наладки — во время его использования персоналом, срабатывает переключатель, исключающий возможность пуска двигателя если вдруг включится электроснабжение, чтобы избежать травмирования людей.

Для отслеживания текущего положения арматуры, степени ее открытия в каждый момент времени, служит указатель положения. Датчик положения удаленно сигнализирует о степени открытия запорной арматуры или о положении арматуры регулируемой (как датчик обратной связи).

Кабель питания и сигнальный кабель присоединяются к датчикам и к двигателю. Некоторые приводы оснащены клеммниками, что удобно для инфраструктур с развитыми системами автоматизированного управления технологическими процессами.

Применения различных электрических приводов

Электроприводы неполнооборотные (четвертьоборотные или однооборотные) ставят на ту арматуру, где для надлежащего управления достаточно повернуть шток на 90 градусов. Это шаровые краны, поворотные дисковые затворы и т. д. Здесь необходим большой вращающий момент сразу, ведь рабочий орган очень плотно прижат, к тому же используются уплотняющие материалы.

Многооборотные приводы подойдут для шиберных задвижек, для задвижек с обрезиненным клином, для вентилей и запорных клапанов. Здесь не нужен такой большой стартовый вращающий момент как для неполнооборотных задвижек, ведь трение почти не влияет на вращение в процессе управления.

Как вариант, многооборотный привод ставят совместно с дополнительным редуктором на неполнооборотную арматуру, чтобы увеличить мощность для управления большой арматурой, имея маломощный недорогой электропривод.

У прямоходных электроприводов вращение мотора преобразуется в поступательное движение исполнительного органа, поэтому если необходимо автоматизировать вентиль с гладким штоком или регулирующий клапан, то здесь подойдет прямоходный электропривод. Для заслонок, клапанов и жалюзи, управляемых посредством рычажного механизма - подойдет рычажный электропривод.

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное:

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное: