Керамика – один из ключевых материалов в электротехнике и электроэнергетике, обладающий уникальными свойствами, такими как высокая термостойкость, отличные электроизоляционные характеристики и устойчивость к химическим и механическим воздействиям. Благодаря этим особенностям керамика используется в самых разных областях – от линий электропередачи до высокочастотных цепей.

Производство керамических материалов

Производство керамических материалов представляет собой сложный и многоступенчатый технологический процесс, требующий тщательной подготовки на каждом этапе.

Основой для создания керамики служат разнообразные природные и синтетические материалы, среди которых можно выделить каолин, кварц, глины, полевой шпат, тальк, а также такие химические соединения, как оксиды алюминия, титана, цинка.

Для улучшения свойств готовых изделий применяются также сода, цемент, жидкое стекло и другие добавки. Состав сырья тщательно подбирается в зависимости от того, какого типа керамический материал требуется получить, ведь каждая разновидность обладает своими особенностями.

На первом этапе производства сырье подвергается процессу измельчения, что позволяет добиться однородности структуры. После этого смесь тщательно перемешивается до получения равномерной массы, пригодной для дальнейшей формовки.

Этап формования чрезвычайно важен, поскольку именно на этом этапе определяется форма будущего изделия. Для этого применяются различные методы, включая прессование под высоким давлением, заливку в металлические формы или экструзию.

Выбор способа формования зависит от назначения изделия и требований к его механическим и электрическим характеристикам.

Следующим этапом является сушка сформованных заготовок. Этот процесс необходим для удаления излишков влаги, которые могли бы привести к деформации или разрушению изделия в процессе обжига. Сушка выполняется в специальных камерах с контролируемым микроклиматом. После сушки заготовки подвергаются обжигу в печах, где температура достигает 1200–1400°C.

Под воздействием таких высоких температур керамика изменяет свою внутреннюю структуру, приобретая механическую прочность, устойчивость к высоким температурам и химическим воздействиям. При этом химический состав материала частично преобразуется, что также влияет на его эксплуатационные характеристики.

Чтобы улучшить внешние и защитные свойства, изделия часто покрывают глазурью. Этот процесс заключается в нанесении специального слоя, который придает поверхности изделия гладкость и делает его устойчивым к воздействию влаги, химических веществ и механических повреждений. После нанесения глазури изделие подвергается повторному обжигу, что окончательно закрепляет все его характеристики.

Завершающим этапом производства является финишная обработка. На этом этапе изделия обрабатывают механически – шлифуют, режут, сверлят, доводя их до нужной формы и размеров. Финишная обработка позволяет адаптировать изделие к конкретным условиям эксплуатации, гарантируя его высокую точность и долговечность.

История

Краткий исторический обзор развития применения керамики в электротехнике:

-

XIX век: Первые шаги. Начальное применение керамики связано с необходимостью надежной электроизоляции в телеграфной и телефонной связи. Из керамики, преимущественно из фарфора, изготавливались изоляторы для воздушных линий связи.

-

Конец XIX – начало XX века: Становление электроэнергетики. С распространением распределительных электрических сетей фарфор стал стандартным материалом для изоляторов на линиях электропередачи и в электрических аппаратах.

-

1920–1930-е годы: Активное внедрение стеатитовой керамики и первых специализированных оксидных изоляторов в радио- и высоковольтной технике, развитие конструкций керамических корпусов для предохранителей, разрядников, конденсаторов.

-

Послевоенное время: Расширение ассортимента и свойств. Внедрение оксидной и технической керамики (оксиды алюминия, бериллия, титана и др.) для устройств с высокими рабочими температурами и в силовой электронике.

-

С конца XX века: Появление тонкопленочной и наноструктурированной керамики для микроэлектроники, лазерных технологий, СВЧ-компонентов.

Основные виды керамики в электротехнике

Фарфор – один из самых востребованных видов керамических материалов. Его основа – сочетание каолина, кварца, полевого шпата и глины, а уникальные свойства достигаются благодаря обжигу при температуре от 1280 до 1450°C. Этот процесс делает фарфор устойчивым к нагреву и позволяет использовать его при температурах до 1100°C.

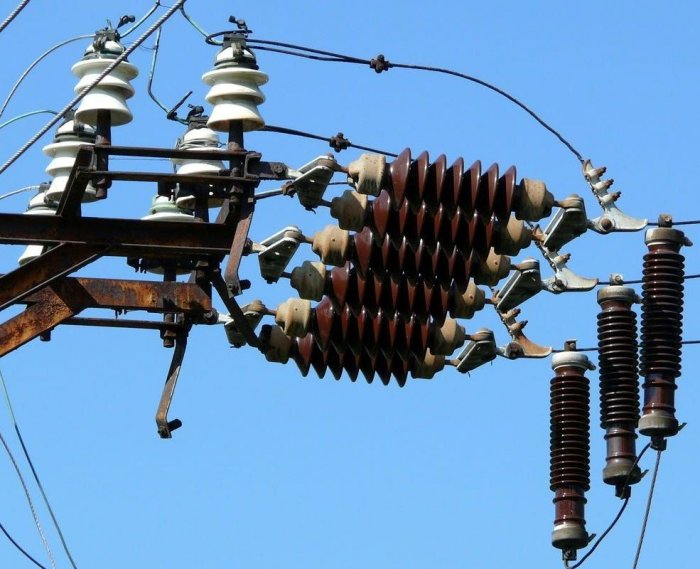

Такие характеристики открывают широкие возможности применения, включая изоляторы для линий электропередачи, вводы трансформаторов и элементы низковольтных систем распределения электроэнергии.

Однако фарфор имеет и свои ограничения. Высокие диэлектрические потери затрудняют его использование в высокочастотных цепях, где критически важна минимизация энергетических потерь.

Стеатит, в основе которого лежит тальк, отличается превосходными механическими и электрическими свойствами. После обжига при температуре 1300–1400°C он приобретает высокую прочность и стабильность характеристик даже в экстремальных условиях.

Уникальное сочетание низких диэлектрических потерь и термостойкости делает стеатит незаменимым в высокочастотных устройствах. Его используют в измерительных приборах, электротермических устройствах и корпусах для силовых предохранителей, где требуются надёжность и долговечность.

Оксидная керамика отличается своей термостойкостью, которая может достигать 2000°C. Она создаётся из оксидов бериллия, циркония, корунда и других металлов, что придаёт материалу исключительную устойчивость к температурным колебаниям. Это делает её идеальным выбором для оборудования, функционирующего в условиях экстремального нагрева и резких температурных перепадов.

Оксидная керамика широко используется в промышленности для изготовления деталей, способных выдерживать высокие тепловые нагрузки.

Фаянс, хотя и схож с фарфором по составу, изготавливается из менее чистого сырья. Это снижает его прочностные характеристики, но делает производство более экономичным. Обжиг при температуре около 1200°C обеспечивает фаянсу достаточную прочность для использования в крупногабаритном оборудовании, где не требуется высокая механическая надёжность.

Этот материал часто используется для изоляторов в условиях, где ключевым фактором является стоимость, а не способность выдерживать экстремальные нагрузки.

Керамика для конденсаторов представляет собой отдельное направление, где важнейшую роль играют характеристики диэлектрической проницаемости. Линейные материалы, такие как рутилизированные, идеально подходят для стабильной работы в высокочастотных цепях благодаря их постоянству характеристик. Нелинейные материалы, например, пермититы, отличаются высокой диэлектрической проницаемостью и применяются в блокировочных конденсаторах.

Примеры применения керамики в современной электротехнике и электроэнергетике:

-

Высоковольтные разъединители и изоляторы: Керамика (в частности — фарфор, алюмооксидная керамика) используется для изготовления опорных и проходных изоляторов на линиях электропередачи и в распределительных устройствах, где требуется высокая электрическая прочность и устойчивость к воздействию атмосферы.

-

Электрические вакуумные приборы: Корпуса вакуумных выключателей, электронных ламп, радиоламп, магнетронов и рентгеновских трубок традиционно выполняются из керамики, поскольку она обеспечивает герметичность и отличный уровень изоляции в сочетании с термостойкостью.

-

Лазеры и оптоэлектроника: Керамические материалы применяются в качестве матриц для твердотельных лазеров (например, иттриево-алюминиевые гранаты), а также в конструкции фотоприёмников, мощных светодиодов и оптических элементов.

-

Датчики температуры и напряжения: Термисторы, варисторы, пьезодатчики часто выполняются на основе оксидных керамик благодаря их уникальным нелинейным электрическим и чувствительным свойствам.

-

Корпуса для силовой электроники: Керамическое основание широко применяется для сборки мощных силовых полупроводников (IGBT, MOSFET-модулей), где необходимы и высокая теплопроводность, и абсолютная электрическая изоляция. Корпуса LED-светильников также часто делают из керамики для эффективного отвода тепла и увеличения срока службы устройства.

Преимущества керамики в электротехнике

Керамика представляет собой уникальный материал, обладающий рядом выдающихся свойств, которые обеспечивают её широкое применение в различных отраслях.

Одним из важных преимуществ керамики является её высокая диэлектрическая прочность, позволяющая эффективно изолировать электрические цепи даже при воздействии напряжений значительной величины. Это качество особенно востребовано в электротехнической промышленности, где надёжность изоляции играет решающую роль в безопасности и стабильности работы оборудования.

Кроме того, керамика обладает исключительной устойчивостью к внешним воздействиям. Её химическая инертность защищает материал от агрессивных сред, включая кислоты, щёлочи и другие химические вещества, а влагостойкость гарантирует надёжную эксплуатацию в условиях повышенной влажности или перепадов температуры.

Эти свойства делают керамические изделия долговечными и устойчивыми к разрушению, что обеспечивает их продолжительное использование даже в самых сложных эксплуатационных условиях.

Ещё одним преимуществом керамики является её высокая термостойкость. Этот материал способен сохранять свои свойства при воздействии высоких температур, что делает его незаменимым в производственных процессах, связанных с нагревом или охлаждением.

Такая термостойкость открывает возможности для применения керамики в тепловых устройствах, огнеупорах и оборудовании, работающем в условиях высокой термической нагрузки.

Немаловажным фактором является экономическая привлекательность керамики. Благодаря доступности природного сырья, такого как глина, каолин и кварц, её производство является относительно недорогим.

Отработанные технологии изготовления позволяют снизить затраты и обеспечить массовый выпуск керамических изделий. Это делает материал универсальным решением для многих задач, требующих сочетания надёжности, прочности и долговечности.

Сравнение керамики с альтернативными материалами для внешней изоляции и термостойких узлов

| Материал | Преимущества керамики | Недостатки керамики | Преимущества альтернатив | Недостатки альтернатив |

|---|---|---|---|---|

| Пластмассы | Отличная термостойкость, химическая стойкость, негорючесть, высокая жесткость и долговечность, электропрочность | Хрупкость, возможное растрескивание при ударных и вибрационных нагрузках | Легкость, гибкость, дешевизна, масса разновидностей | Ограничение по рабочей температуре, старение, горючесть, низкая жесткость |

| Стекло | Более высокая механическая прочность, противостояние агрессивным средам, хорошая влагостойкость | Больше хрупкости при локальном ударе, сложнее обработка | Гладкая поверхность, низкое диэлектрическое поглощение | Хрупкость, сложность монтажа |

| Композиты | Универсальность, разнообразие свойств, высокая прочность, возможность тонкослойных конструкций | Дороговизна, сложный процесс переработки, меньшая термостойкость по сравнению с оксидной керамикой | Малый вес, механическая гибкость, сложность форм | Не всегда применимы при экстремальных температурах, особенности старения композита |

| Металлы | Не корродирует, не проводит ток, не боится агрессивной среды | Не пластичен, дорог при сложной форме, хрупок | Прочность, теплопроводность, легкость обработки | Ведет ток, требуется изоляция |

-

Керамика незаменима для высоковольтных изоляторов, вакуумных узлов, приборов, где на первом месте изоляция, термостойкость и устойчивость к агрессивным факторам.

-

Пластмассы выигрывают в гибкости и стоимости, но уступают по рабочим температурам и долговечности.

-

Стекло хорошо подходит для специфических изолирующих элементов, но хуже в механической прочности.

-

Композиты перспективны там, где важна механическая упругость и малый вес.

-

Металлы используются как конструктивные части, требующие отдельной электрической изоляции.

Такое сравнение показывает, что керамика занимает особую нишу там, где требуется сочетание изоляции, термостойкости и химической стабильности.

Преимущества и недостатки керамики относительно пластмасс, стекла, композитов и металлов в изоляции и термостойких узлах:

| Материал | Преимущества керамики | Недостатки керамики | Преимущества альтернатив | Недостатки альтернатив |

|---|---|---|---|---|

| Пластмассы | Керамика значительно термостойче и негорюча; устойчива к УФ-излучению, химически инертна, не стареет под действием температуры | Хрупкость, чувствительность к ударным нагрузкам; сложность массового производства сложных форм | Легкость, гибкость, дешевизна, простая обработка | Горючесть, низкая термостойкость, старение, ухудшение изоляционных свойств со временем |

| Стекло | Керамика прочнее на изгиб и лучше противостоит перепадам температуры, устойчивее к механическим поломкам | Более высокая хрупкость при точечном ударе, требует сложной обработки | Гладкость, прозрачность, хорошие диэлектрические свойства | Экстремальная хрупкость, сложность монтажа |

| Композиты | Керамика стабильнее при высоких температурах, не стареет, не боится влагосодержания | Меньшая гибкость, сложность утилизации | Легкость, механическая прочность, возможность армирования | Ограничения по термостойкости, способность изменять свойства с возрастом |

| Металлы | Керамика абсолютный диэлектрик, не подвержена коррозии | Хрупкость, дороговизна сложных форм | Прочность, технологичность, высокая теплопроводность | Электропроводность, низкая электроизоляция, подверженность коррозии |

Футурологические тенденции в развитии керамики для электротехники и электроэнергетики

“Умная” керамика

Перспективным направлением является создание функциональной “умной” керамики — материалов, обладающих особыми сенсорными, пьезоэлектрическими, магнитными и даже интеллектуальными свойствами. Керамические элементы уже широко применяются как чувствительные компоненты в датчиках температуры, давления, ускорения, газового анализа и биосенсорике.

В будущем “умная” керамика будет интегрироваться в системы интернет вещей, автоматизации зданий и производства, медицинскую диагностику, мобильную электронику, позволяя создавать миниатюрные, энергоэффективные, многослойные сенсорные устройства и интеллектуальные микросистемы.

Биокерамика для медицины и миниатюрных электротехнических устройств

Современная биокерамика на основе циркония, алюминия, гидроксиапатита применяется для создания электроизолирующих элементов имплантируемых медицинских приборов, а также в стоматологии, ортопедии, кардиологии (например, изоляция электродов, корпуса кардиостимуляторов, миниатюрных чипов для мониторинга состояния организма).

Развитие технологий 3D-печати и инжекционного формования позволяет создавать керамические элементы сложной формы и высокой биосовместимости для имплантируемых датчиков, портативной и носимой электроники медицинского назначения.

Тренды миниатюризации и интеграции

Керамика (тонкопленочная, наноструктурированная) активно внедряется в микроэлектромеханические системы (MEMS), СВЧ-технику, гибридные схемы, энергетические накопители. Это увеличивает функциональность изделий при одновременном снижении габаритов, веса и энергопотребления.

Ключевые перспективы:

- появление самодиагностирующихся и самовосстанавливающихся изделий;

- развитие биочувствительных керамических интерфейсов для нейроэлектроники;

- интеграция керамических сенсорных модулей для “умных” сетей, городской и промышленной автоматики.

Смотрите также: Природные органические и неорганические электроизоляционные материалы

Андрей Повный