Как известно, в зависимости от конструкции, назначения, способа соединения материалов, области применения и других факторов различают болтовые, сварные, паяные и выполненные обжатием (спрессованные и скрученные) контактные соединения. К контактным соединениям можно отнести также дистанционные распорки проводов.

Дефекты сварных контактных соединений

При эксплуатации в контактных соединениях, выполненных сваркой, причинами возникновения дефектов могут являться: отклонения от заданных параметров, подрезы, пузыри, каверны, непровары, наплывы, трещины, шлаковые и газовые включения (раковины), незаделанные кратеры, пережог проволок жилы, несоосность соединенных проводников, неправильный выбор наконечников, отсутствие защитных покрытий на соединениях и т.п.

Технология термической сварки не обеспечивала надежную работу сварных соединителей проводов больших сечений (240 мм2 и более). Это связано с тем, что из-за недостаточного разогрева в процессе сварки соединяемых проводов и неравномерного сближения их концов происходит пережог наружных повивов, непровар, в месте сварки появляются усадочные раковины и шлаки. В результате снижается механическая прочность сварного соединения, приводящая при механических нагрузках, менее расчетных, к обрыву (перегоранию) провода в петле анкерной опоры.

Дефекты сварки в петлях анкерных опор приводили к аварийным отключениям ВЛ при малом сроке их эксплуатации. Если в сварном соединении происходит обрыв отдельных проводников, то это приводит к повышению переходного сопротивления контакта и его температуры. Скорость развития дефекта в этом случае будет существенно зависеть от ряда факторов: значения тока нагрузки, тяжения провода, ветровых и вибрационных воздействий и т.п. На основании проведенных экспериментов было установлено, что:

-

уменьшение активного сечения провода на 20 - 25 % за счет обрыва отдельных проводников может быть не выявлено при проведении ИК-контроля с вертолета, что связано с малым коэффициентом излучения провода, удаленностью тепловизора от трассы на 50 - 80 м, влиянием ветра, солнечной радиацией и другими факторами;

-

при отбраковке дефектных контактных соединений, выполненных сваркой, с помощью тепловизора или пирометра необходимо иметь в виду, что скорость развития дефекта у этих соединений намного выше, чем у болтовых контактных соединений с нажатием;

-

дефекты контактных соединений, выполненных сваркой при избыточной температуре около 5 °С, выявленные тепловизором при обследовании с вертолета ВЛ, необходимо классифицировать как опасные;

-

стальные втулки, не удаленные со сварного участка проводов, могут создавать ложное впечатление о возможном нагреве, за счет высокого коэффициента излучения отожженной поверхности.

Дефекты опрессованных контактных соединений

В контактных соединениях, выполненных опрессовкой, наблюдается неправильный подбор наконечников или гильз, неполный ввод жилы в наконечник, недостаточная степень опрессовки, смещение стального сердечника в соединителе провода и т.п. Как известно, одним из способов контроля спрессованных соединителей является измерение их сопротивления постоянному току.

Критерием минимального контактного соединения служит сопротивление эквивалентного участка целого провода. Спрессованный соединитель считается пригодным к эксплуатации, если его сопротивление не более чем в 1,2 раза превышает эквивалентный участок целого провода.

Критерием минимального контактного соединения служит сопротивление эквивалентного участка целого провода. Спрессованный соединитель считается пригодным к эксплуатации, если его сопротивление не более чем в 1,2 раза превышает эквивалентный участок целого провода.

При опрессовании соединителя, его сопротивление резко падает, но с увеличением давления оно стабилизируется и изменяется незначительно. Сопротивление соединителя весьма чувствительно к состоянию контактной поверхности прессуемых проводов. Появление оксида алюминия на контактных поверхностях ведет к резкому увеличению контактного сопротивления соединителя и повышенному тепловыделению.

Незначительные изменения переходного сопротивления контактного соединения в процессе опрессования, а также связанное с этим малое тепловыделение в нем показывает на недостаточную эффективность выявления в них дефектов непосредственно после монтажа с помощью приборов инфракрасной техники.

В процессе эксплуатации спрессованных контактных соединений, наличие в них дефектов будет способствовать более интенсивному образованию оксидных пленок с повышением переходного сопротивления и появлению локальных перегревов. Поэтому можно считать, что ИК-контроль новых спрессованных контактных соединений не позволяет выявлять дефекты опрессовки и должен проводиться для соединителей, проработавших в эксплуатации определенный срок (1 год и более).

Основными характеристиками спрессованных соединителей являются степень опрессовки и механическая прочность. С увеличением механической прочности соединителя его контактное сопротивление уменьшается. Максимум механической прочности соединителя соответствует минимуму электрического контактного сопротивления.

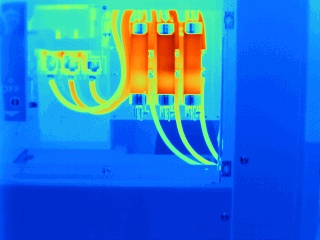

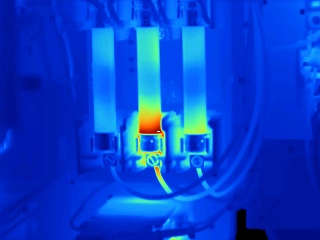

Дефекты болтовых контактных соединений

Контактные соединители, выполненные с помощью болтов, чаще всего имеют дефекты из-за отсутствия шайб при соединении медной жилы с плоским выводом из меди или сплава алюминия, отсутствия тарельчатых пружин, из-за непосредственного подсоединения алюминиевого наконечника к медным выводам оборудования в помещениях с агрессивной или влажной средой, в результате недостаточного усилия затяжки болтов и др.

Болтовые контактные соединения алюминиевых шин на большие токи (3000 А и выше) имеют недостаточную стабильность в эксплуатации. Если контактные соединения на токи до 1500 А требуют подтяжки болтов один раз в 1 — 2 года, то аналогичные соединения на токи 3000 А и выше нуждаются в ежегодной переборке, с непременной зачисткой контактных поверхностей. Необходимость в такой операции связана с тем, что в шинопроводах на большие токи (сборные шины электростанций и т.п.), выполненных из алюминия, более интенсивно протекает процесс образования оксидных пленок на поверхности контактных соединений.

Процессу образования оксидных пленок на поверхности болтовых контактных соединений способствуют различные температурные коэффициенты линейного расширения стальных болтов и алюминиевой шины. При прохождении по шинопроводу тока короткого замыкания или переменной токовой нагрузки возникает вибрация, особенно при большой протяженности шинопровода и происходит деформация (уплотнение) контактной поверхности алюминиевой шины. В этом случае усилие, стягивающее две контактные поверхности ошиновки, ослабевает, имевшийся между ними слой смазки испаряется. В результате образования оксидных пленок площадь соприкосновения контактов, т.е. чис-ло и величина контактных площадок (точек), через которые проходит ток, уменьшается, и вместе с тем увеличивается плотность тока в них. Она может достигать тысяч ампер на квадратный сантиметр, вследствие чего сильно растет нагрев этих точек.

Температура последней точки достигает температуры плавления материалов контакта и между контактными поверхностями образуется капля жидкого металла. Температура капли, повышаясь, доходит до кипения, пространство вокруг контактного соединения ионизируется, может образоваться многофазное замыкание в РУ. Под действием магнитных сил дуга может перемещаться вдоль шин РУ со всеми вытекающими отсюда последствиями.

Опыт эксплуатации показывает, что наряду с шинопроводами на большие токи недостаточной надежностью обладают одноболтовые контактные соединения. Последние, в соответствии с ГОСТ 21242-75, допускаются к применению на номинальный ток до 1000 А, однако повреждаются уже при токах 400 - 630 А. Повышение надежности одноболтовых контактных соединений требует ряда технических мероприятий по стабилизации их электрического сопротивления.

Процесс развития дефекта в болтовом контактном соединении, как правило, протекает достаточно длительно и зависит от ряда факторов: тока нагрузки, режима работы (стабильная нагрузка или переменная), воздействия химических реагентов, ветровых нагрузок, усилий затяжки болтов, наличия стабилизации давления контактов и др.

Постепенное повышение переходного сопротивления контактного соединения происходит до определенного момента времени, после чего происходит резкое ухудшение контактной поверхности с интенсивным тепловыделением, характеризующим аварийное состояние контактного соединения.

Аналогичные результаты были получены специалистами фирмы "Инфраметрикс" (США) при тепловых испытаниях болтовых контактных соединений. Повышение температуры нагрева в процессе испытаний носило постепенный характер в течение года, а затем наступал период резкого повышения тепловыделения.

Дефекты контактных соединений, выполненные скруткой

Отказы контактных соединений, выполненных скруткой, возникают, в основном, из-за дефектов монтажа. Неполная скрутка проводов в овальных соединителях (менее 4,5 витков) приводит к вытягиванию провода из соединителя и его обрыву. Неочищенные провода создают высокое переходное сопротивление, в результате чего происходит перегрев провода в соединителе с его возможным выгоранием. Отмечались случаи неоднократного выдергивания грозозащитного троса типа АЖС-70/39 из овального соединителя марки СОАС-95-3 воздушных линий 220 кВ, скрученного на меньшее количество оборотов.

Неудовлетворительная конструкция некоторых исполнений дистанционных распорок, воздействие вибрационных усилий и другие факторы могут приводить к перетиранию проводников провода или их излому. В этом случае через дистанционную распорку будет протекать ток, значение которого будет определяться характером и степенью развития дефекта.

По материалам "Инфракрасная диагностика электрооборудования распределительных устройств" Автор Бажанов С. А.