Объекты автоматизации (объекты управления) - это отдельные установки, станки, машины, агрегаты, аппараты, комплексы машин и аппаратов, которыми нужно управлять. Они очень разнообразны по своему назначению, устройству и принципу действия.

Объект автоматизации является основной составной частью автоматической системы, определяющей характер системы, поэтому его изучению уделяется исключительное внимание. Сложность объекта определяется главным образом степенью его изученности и многообразием выполняемых им функций. Результаты исследований объекта должны быть представлены в виде четких рекомендаций о возможности полной или частичной автоматизации объекта или отсутствии необходимых условий для автоматизации.

Характеристики объектов автоматизации

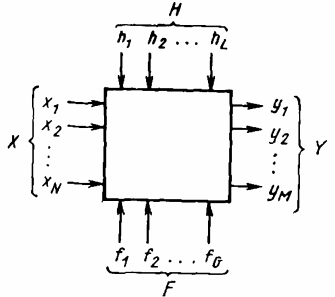

Проектированию автоматической системы управления должно предшествовать изучение объекта с целью установления связей объекта. В общем случае эти связи можно представить в виде четырех групп переменных.

Контролируемые возмущающим воздействия, совокупность которых образует L-мерный вектор Н = h1, h2, h3, ..., hL. К ним относятся измеряемые переменные, зависящие от внешней среды, например, такие как показатели качества исходных литейных материалов в литейном производстве, количество потребляемого пара в паровом котле, расход воды в проточном водонагревателе, температура воздуха в теплице, изменяющаяся от внешних условий окружающей среды и факторы, влияющие на процесс. Для контролируемых возмущающих воздействий задаются ограничения по условиям технологии.

Показатель технологического процесса, которым необходимо управлять, называют управляемой величиной (координатой), а ту физическую величины, посредством которой управляется показатель технологического процесса, называют управляющим воздействием (входной величиной, координатой).

Управляющие воздействия, совокупность которых образует N-мерный вектор X = х1, х2, х3, ..., xN. Они независимы от внешней среды и оказывают наиболее существенное влияние на технологический процесс. С их помощью целенаправленно изменяют протекание процесса.

К управляющим воздействиям относятся включение и отключение электродвигателей, электрических нагревателей, исполнительных механизмов, положение регулирующих заслонок, положение задатчиков регуляторов и т. п.

Выходные переменные, совокупность которых образует М-мерный вектор состояния Y = у1, у2, у3, ..., уМ. Эти переменные являются выходом объекта, характеризующим его состояние и определяющим качественные показатели готового продукта.

Неконтролируемые возмущающие воздействия, совокупность которых образует G-мерный вектор F = f1, f2, f3, ..., fG. К ним относятся такие возмущения, которые не могут быть измереныпо тем или иным причинам, например из-за отсутствия датчиков.

Рис. 1. Входы и выходы объекта автоматизации

Изучение рассмотренных связей объекта, подлежащего автоматизации, может привести к получению двух диаметрально противоположных выводов: между выходными и входными переменными объекта имеется строгая математическая зависимость или между этими переменными отсутствует зависимость, которая может быть выражена достоверной математической формулой.

В теории и практике автоматического управления технологическими процессами накоплен достаточный опыт описания состояния объекта в таких ситуациях. При этом объект рассматривается как одно из звеньев системы автоматического управления. В случаях, когда известна математическая зависимость между выходной переменной у и управляющим входным воздействием х объекта, выделяют две основные формы записи математических описаний — это статические и динамические характеристики объекта.

Статическая характеристика в математической или графической форме выражает зависимость выходных параметров от входных. Бинарные связи обычно имеют четкое математическое описание, например, статическая характеристика весовых дозаторов литейных материалов имеет вид h = km (здесь h — степень деформации упругих элементов; т — масса материала; k — коэффициент пропорциональности, зависящий от свойств материала упругого элемента).

При наличии нескольких переменных параметров в качестве статических характеристик можно использовать номограммы.

Статическая характеристика объекта определяет последующее формирование целей автоматизации. С точки зрения практической реализации в литейном производстве эти цели могут быть сведены к трем видам:

-

стабилизации выходных параметров объекта;

-

изменению выходных параметров по заданной программе;

-

изменению качества некоторых выходных параметров при изменении условий протекания процесса.

Ряд технологических объектов однако не может быть описан математически из-за множества взаимосвязанных факторов, влияющих на ход процесса, наличия неконтролируемых факторов и малоизученности процесса. Такие объекты с точки зрения автоматизации являются сложными. Степень сложности определяется числом входов и выходов объекта. Такие объективные трудности возникают при изучении процессов, снизанных с массо- и теплопередачей. Поэтому при их автоматизации необходимы допущения или условия, которые должны способствовать главной цели автоматизации — повышению эффективности управления путем максимального приближения технологических режимов к оптимальным.

Для изучения сложных объектов используют прием, который заключается в условном представлении объекта в виде «черного ящика». При этом исследуют только внешние связи, ни утреннюю структуру системы не учитывают, т. е. изучают, что делает объект, а не как он функционирует.

Поведение объекта определяют по реакции выходных величин на изменение входных. Основным инструментом для изучения такого объекта являются статистико-математические методы. Методически изучение объекта осуществляется следующим образом: определяют главные параметры, устанавливают дискретный ряд изменения главных параметров, искусственно изменяют входные параметры объекта в пределах установленного дискретного ряда, фиксируют все изменения выходов и статистически обрабатывают полученные результаты.

Динамические характеристики объекта автоматизации определяются рядом его свойств, одни из которых способствуют качественному процессу управления, другие препятствуют ему.

Из всех свойств объектов автоматизации, независимо от их многообразия, можно выделить главные, наиболее характерные: емкость, способность к самовыравниванию и запаздывание.

Емкостью называют способность объекта аккумулировать рабочую среду и запасать ее внутри объекта. Накопление вещества или энергии возможно благодаря тому, что в каждом объекте имеется сопротивление выходу.

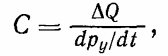

Мерой емкости объекта служит коэффициент емкости С, характеризующий количество вещества или энергии, которое нужно подвести к объекту, чтобы изменить управляемую величину на единицу в принятой размерности измерения:

где dQ — разность между притоком и расходом вещества или энергии; ру — управляемый параметр; t — время.

Размерность коэффициента емкости может быть различной в зависимости от размерностей управляемых параметров.

Скорость изменения управляемого параметра тем меньше, чем больше коэффициент емкости объекта. Из этого следует, что легче управляются те объекты, коэффициенты емкости которых больше.

Самовыравнивание — это способность объекта приходить после возмущения в новое установившееся состояние без вмешательства управляющего устройства (регулятора). Объекты, обладающие самовыравниванием, называют статическими, а не обладающие этим свойством — нейтральными или астатическими. Самовыравнивание способствует стабилизации управляющего параметра объекта и облегчает работу управляющего устройства.

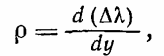

Самовыравнивание объектов характеризуется коэффициентом (степенью) самовыравнивания, который имеет вид:

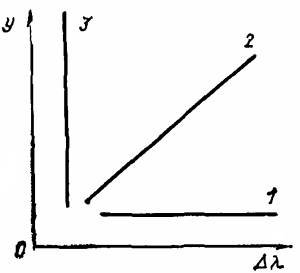

В зависимости от коэффициента самовыравнивания статические характеристики объекта принимают различный вид (рис. 2).

Зависимость управляемого параметра от нагрузки (относительного возмущения) при различных коэффициентах самовыравнивания: 1 — идеальное самовыравнивание; 2 — нормальное самовыравнивание; 3 — отсутствие самовыравнивания

Зависимость 1 характеризует объект, у которого управляемая величина не изменяется при любых возмущениях, такой объект не нуждается в управляющих устройствах. Зависимость 2 отражает нормальное самовыравнивание объекта, зависимость 3 характеризует объект, не имеющий самовыравнивания. Коэффициент р является переменной величиной, он повышается с увеличением нагрузки и в большинстве случаев имеет положительное значение.

Запаздывание — это время, проходящее между моментом нарушения равновесия и началом изменения управляемой величины объекта. Оно обусловливается наличием сопротивлений и инерционностью системы.

Различают два вида запаздывания: чистое (или транспортное) и переходное (или емкостное), которые в сумме составляют общее запаздывание в объекте.

Чистое запаздывание получило свое название потому, что в объектах, где оно имеется, наблюдается смещение во времени реакции на выходе объекта по сравнению с моментом появления входного воздействия без изменения величины и формы воздействия. Минимальным чистым запаздыванием обладает объект, работающий при максимальной нагрузке или в котором сигнал распространяется с большой скоростью.

Переходное запаздывание возникает при преодолении потоком вещества или энергии сопротивлений между емкостями объекта. Оно определяется числом емкостей и величиной переходных сопротивлений.

Чистое и переходное запаздывания ухудшают качество управления, поэтому необходимо стремиться к уменьшению их величин. К мерам, способствующим этому, можно отнести размещение измерительных и управляющих устройств в непосредственной близости от объекта, применение малоинерционных чувствительных элементов, конструктивная рационализация самого объекта и др.

«

Подписывайтесь на наши каналы в Telegram:

Школа для электрика и Электрика, электромонтажные работы

Результаты анализа наиболее важных характеристик и свойств объектов автоматизации, а также методов их изучения позволяют сформулировать ряд требований и условий, выполнение которых обеспечивает возможность успешной автоматизации. Главные из них следующие:

-

математическое описание связей объекта, представленное в виде статических характеристик; для сложных объектов, которые не могут быть описаны математически, — использование математико-статистических, табличных, пространственных и других методов изучения связей объекта, основанных на введении некоторых допущений;

-

построение динамических характеристик объекта в виде дифференциальных уравнений или графиков для изучения переходных процессов в объекте, при этом учитывают все основные свойства объекта (емкость, запаздывание, самовыравнивание);

-

использование в объекте таких технических средств, которые бы обеспечивали выдачу информации об изменении всех интересующих параметров объекта в виде унифицированных сигналов, измеряемых датчиками;

-

применение для управления объектом исполнительных механизмов, имеющих управляемые приводы;

-

установление достоверно известных пределов изменения внешних возмущений объекта.

К подчиненным требованиям можно отнести:

-

определение граничных условий автоматизации в соответствии с задачами управления;

-

установление ограничений входных величин и управляющих воздействий;

-

расчет критериев оптимальности (эффективности).

Пример объекта автоматизации - установка приготовления формовочных смесей в литейном производстве

Процесс приготовления формовочных смесей состоит из дозирования исходных компонентов, подачи их в смеситель, смешивания готовой смеси и выдачи ее к формовочным линиям, обработки и регенерации отработанной смеси.

Исходные материалы наиболее распространенных в литейном производстве песчано-глинистых смесей: отработанная смесь, свежий песок (наполнитель), глина или бентонит (связующая добавка), молотый уголь или углеродсодержащие материалы (противопригарная добавка), огнеупорные и специальные добавки (крахмалит, мелясса), а также вода.

Входными параметрами процесса смесеприготовления являются расходы указанных формовочных материалов: отработанная смесь, свежий песок, глина или бентонит, молотый уголь, крахмалит или другие добавки, вода.

Выходными параметрами являются требуемые механические и технологические свойства формовочной смеси: прочность в сухом и во влажном состоянии, газопроницаемость, уплотняемость, формуемость, текучесть, объемная масса и др., которые контролируются с помощью лабораторного анализа.

Кроме того, к выходным параметрам относится также компонентный состав смеси: содержание активного и эффективного связующих, содержание активного угля, влажность или степень увлажнения связующего, содержание мелочи — влагопоглощающих мелких частиц и гранулометрический состав смеси или модуль мелкости.

Таким образом, объектом управления процесса является компонентный состав смеси. Обеспечением оптимального состава компонентов готовой смеси, определенного экспериментально, можно добиться стабилизации на заданном уровне механических и технологических свойств смеси.

Возмущения, которым подвержена смесеприготовительная система, значительно усложняют задачу стабилизации качества смеси. Причиной возмущений является наличие потока рециркуляции — использование отработанной смеси. Основное возмущение на систему смесеприготовления оказывают процессы заливки. Под воздействием жидкого металла у части смеси, прилегающей к отливке и прогреваемой до высоких температур, происходят глубокие изменения состава активного связующего, угля и крахмалита и переход их в неактивный компонент.

Приготовление смеси состоит их двух последовательных процессов: дозирования, или шихтовки смеси, обеспечивающей получение требуемого компонентного состава, и смешивания, обеспечивающего получение однородной смеси и придание ей необходимых технологических свойств.

В современном технологическом процессе приготовления формовочных смесей применяют непрерывные методы дозирования сырьевых (формовочных) материалов, задача которых — выдача неразрывным потоком постоянного количества материала или отдельных его компонентов с отклонениями расхода от заданного не больше допустимых.

Автоматизация процесса смесеприготовления как объекта управления может быть осуществлена при следующем:

-

рациональном построении смесеприготовительных систем, позволяющих исключить или уменьшить влияние возмущений на состав смеси;

-

использовании весовых методов дозирования;

-

создании связанных систем управления многокомпонентным дозированием с учетом динамики процесса (инерционности смесителя и запаздывания), причем ведущим компонентом должна быть отработанная смесь, имеющая значительные колебания расхода и состава;

-

автоматическом контроле и регулировании качества смеси в процессе ее приготовления;

-

создании автоматических приборов для комплексного контроля состава и свойств смеси с обработкой результатов контроля на ЭВМ;

-

своевременном изменении рецептуры смеси при изменении соотношения смесь/металл в форме и времени охлаждения отливки до выбивки.

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное:

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное: