Выбор подходящего припоя является ключевым этапом процесса пайки. Различные материалы обладают уникальными свойствами, которые влияют на качество и долговечность паяного соединения, а следовательно, и на надежность всего процесса сборки. Безусловно, каждый разработчик электронных схем должен быть знаком с основными типами припоев, их характеристиками и областями применения.

Припои: разновидности, характеристики и области применения

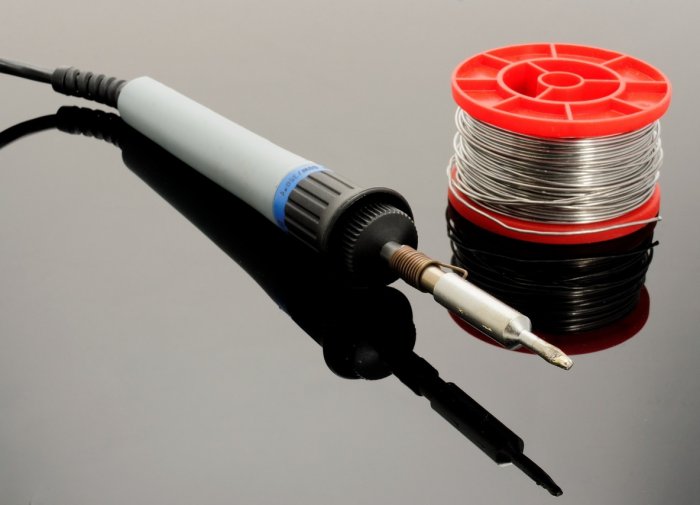

Пайка предполагает заполнение места соединения двух материалов (металлов) припоем, то есть другим металлом в жидком состоянии. Успех процесса пайки зависит от свойств припоя – температура его плавления должна быть значительно ниже, чем у соединяемых металлов.

Пайка – это древний процесс, известный человечеству задолго до появления современной электроники. Он использовался в течение веков в различных областях, включая ювелирное дело и металлургию.

Основные параметры припоев

Перед началом процесса пайки необходимо выбрать припой, то есть материал (обычно в виде проволоки или пасты), который будет использоваться для создания паяного соединения.

Выбор припоя зависит от многих факторов, включая материалы, которые необходимо соединить, и условия, в которых будет использоваться паяное соединение. Важными характеристиками припоя являются его температура плавления, прочность, электропроводность, коррозионная стойкость и устойчивость к окислению.

На рынке представлено множество различных видов продукции, но их можно классифицировать по нескольким основным параметрам.

Свинцовые и бессвинцовые сплавы

Припой обычно представляет собой смесь нескольких различных металлов, выбранных на основе их свойств, таких как температура плавления и электропроводность. Свинец, обычно в сочетании с оловом, был основой большинства припоев с момента появления современной электроники.

Этот металл характеризуется низкой температурой плавления, хорошей адгезией и текучестью, что делает процесс пайки быстрым, эффективным и надежным. Однако в целях охраны окружающей среды и здоровья были введены нормы, ограничивающие использование свинца в производстве электроники.

Вероятно, наиболее эффективной является директива ЕС RoHS (Ограничение использования опасных веществ), целью которой является сокращение количества опасных веществ, попадающих в окружающую среду из электрических и электронных отходов.

Бессвинцовые припои часто изготавливаются на основе смеси олова и серебра. Они обычно характеризуются более высокой температурой плавления и требуют использования большего количества флюса (или флюса с более высокой активностью) при пайке.

В случае классической ручной пайки при правильном проведении процесса надежность соединений, выполненных свинцовыми и бессвинцовыми сплавами, должна быть сопоставима. Однако в случае электронных систем высшего класса, предназначенных для использования в сложных климатических условиях (например, в авиации), имеются определенные оговорки относительно надежности соединений, выполненных из бессвинцовых материалов.

Особую тревогу вызывает явление так называемых “оловянных усов”, то есть волосообразных структур, возникающих на поверхности паяного соединения. Они могут привести к коротким замыканиям в системе, что является одной из причин выхода из строя электронного оборудования.

Для определения возможности использования свинцовосодержащих сплавов в конкретном проекте необходимо проанализировать правовой статус и определить нормативы, которые распространяются на данную продукцию.

Если это устройство бытовой электроники, изготовленное или предназначенное для экспорта в Европу, вполне вероятно, что потребуются бессвинцовые сплавы.

Однако использование свинца может быть разрешено в случае оборудования специального назначения, например, предназначенного для авиационной и космической промышленности.

Диаметр припоя

Диаметр паяльной проволоки следует выбирать в зависимости от размеров паяемых деталей и соединений. Изделия, предназначенные для пайки электроники, имеют диаметр не более 1,5 мм, более толстые проволоки предназначены для других целей.

Для электронных компонентов, где требуется высокая точность, часто используют проволоку с диаметром 0.5 мм или меньше. Это позволяет точно контролировать количество припоя и избегать перегрева чувствительных компонентов. При работе с более крупными деталями, такими как коннекторы или клеммы, может потребоваться проволока с диаметром 1 мм или более, чтобы обеспечить достаточную механическую прочность соединения.

При использовании слишком толстого провода сложно контролировать процесс, что может привести к перегреву платы или даже короткому замыканию. С другой стороны, слишком тонкий провод потребует нанесения большого количества припоя на поверхность платы, что затруднит контроль его распределения.

Паяльная проволока: с флюсом или без

Большинство видов паяльной проволоки, доступных на рынке, содержат добавку флюса, которая значительно облегчает процесс пайки за счет химической очистки поверхности соединяемых металлов.

Флюс в пайке - это вещества или смеси, предназначенные для удаления оксидов с паяемых или свариваемых поверхностей, снижения поверхностного натяжения и улучшения растекания жидкого припоя. Флюсы также защищают область пайки от воздействия окружающей среды.

В зависимости от технологии, флюс может использоваться в виде жидкости, пасты или порошка. Существуют также паяльные пасты, содержащие частицы припоя вместе с флюсом. Иногда трубка из припоя содержит внутри флюс-заполнитель.

Обычно рекомендуется использовать припой с добавкой флюса, за исключением случаев, когда требуется использовать определенный тип флюса, который недоступен в виде готовой смеси с припоем.

Однако, паяльная проволока без флюса также имеет свои преимущества. Она позволяет более точно контролировать количество и тип флюса, который вы хотите использовать. Это может быть особенно полезно в сложных или деликатных проектах, где необходима высокая точность. Кроме того, паяльная проволока без флюса может быть предпочтительней, если вы хотите избежать остатков флюса на плате после пайки.

В любом случае, выбор между паяльной проволокой с флюсом или без него зависит от конкретной задачи и личных предпочтений.

Популярные виды свинцовых сплавов для припоев

1) Сплав олова и свинца

Сплав Sn/Pb отличается высокой универсальностью, что позволяет широко использовать его при пайке свинцом. Характеристики сплава меняются в зависимости от пропорций металлов.

Обычно, самым распространенным сплавом является Sn60/Pb40 или Sn63/Pb37, где числа обозначают процентное содержание олова и свинца соответственно. Этот сплав обладает низкой температурой плавления, что делает его идеальным для большинства приложений пайки.

2) Свинцово-цинковый сплав

Сплавы Pb/Zn дешевле, чем Sn/Pb, из-за относительно высокой стоимости олова. Сплавы Pn/Zn также подходят для соединения оцинкованных поверхностей. Добавление цинка снижает температуру плавления сплава и снижает затраты на производство.

Однако, несмотря на свои преимущества, свинцово-цинковые сплавы имеют и некоторые недостатки. Они менее устойчивы к коррозии по сравнению с оловянно-свинцовыми сплавами, что может привести к снижению долговечности соединений. Кроме того, цинк имеет тенденцию испаряться при высоких температурах, что может привести к образованию пустот в паяных соединениях.

Популярные виды бессвинцовых сплавов для припоев

1) Индиевые сплавы

Индий широко используется в производстве электронных устройств. Его сплавы активно используются в процессе поверхностной сборки SMT (технология поверхностного монтажа). Для них характерна низкая температура плавления (около 157°С). Паяные соединения из этого материала характеризуются высокой устойчивостью к низким температурам.

Кроме того, индиевые сплавы обладают отличной пластичностью и эластичностью, что делает их идеальными для создания надежных и долговечных соединений. Они также обладают высокой теплопроводностью, что позволяет эффективно рассеивать тепло в электронных устройствах.

Однако, стоит отметить, что индий является довольно дорогим материалом, и его использование может значительно увеличить стоимость производства.

2) Сплав олова и сурьмы

Сплав Sn/Sb характеризуется высокой прочностью и устойчивостью к высоким температурам. Его температура плавления составляет около 235°C, что позволяет использовать этот материал, в частности, в процессе установки систем охлаждения и вентиляции.

Кроме того, сплав Sn/Sb обладает отличной химической стойкостью, что делает его идеальным для использования в коррозийных средах. Он также обладает высокой электрической проводимостью.

Однако, стоит отметить, что сурьма является токсичным элементом, и его использование должно быть строго контролируемым.

3) Сплавы олова и серебра

Сплавы Sn/Ag часто используются в процессах пайки волной и оплавлением. Добавка серебра повышает механическую стойкость паяного соединения, но обычно не превышает 3% от массы сплава. Увеличение примеси серебра может привести к ослаблению пластичности сплава.

Однако, несмотря на это, серебро добавляет ряд важных преимуществ. Оно улучшает теплопроводность сплава, что может быть критически важно там, где эффективное рассеивание тепла является ключевым. Кроме того, серебро улучшает устойчивость соединения к коррозии, что может продлить срок службы паяного соединения. Наконец, серебро может улучшить электрическую проводимость сплава.

Однако, стоимость серебра может сделать эти сплавы более дорогими по сравнению с другими вариантами.

4) Сплав кадмий-цинк

Сплавы Cd/Zn обладают температурой плавления около 265°C. Паяное соединение, созданное с использованием этих сплавов, выделяется своей высокой прочностью. Это делает его идеальным выбором для систем, которые подвергаются интенсивным ударам и вибрациям.

Однако, стоит отметить, что кадмий является токсичным элементом, и его использование в пайке подлежит строгому контролю.

Несмотря на это, сплавы Cd/Zn обладают отличной устойчивостью к коррозии, что делает их подходящими для использования в суровых условиях. Однако, из-за своей токсичности и потенциального вреда для окружающей среды, использование этих сплавов становится все менее популярным, и они часто заменяются более безопасными альтернативами.

Андрей Повный

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное:

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное: