В современных промышленных условиях автоматизация процессов дозирования приобретает особую значимость, поскольку она обеспечивает стабильное качество продукции, снижает влияние человеческого фактора, повышает точность технологических операций и способствует соблюдению требований GMP (Good Manufacturing Practice).

Согласно данным исследований ARC Advisory Group, внедрение автоматизированных систем дозирования позволяет повысить точность операций на 40–60 процентов, сокращает потери сырья на 15–25 процентов и уменьшает время переналадки оборудования на 30–50 процентов.

В статье детально рассматривается проектирование и реализация распределенной системы управления технологическим процессом дозирования реагентов.

Программа для программируемых логических контроллеров (ПЛК) написана на языке программирования Structured Text (ST). Он входит в стандарт IEC 61131-3, который определяет языки программирования для систем автоматизации.

Проектируемая система управления обладает распределённой архитектурой, включающей два ПЛК и рабочее место оператора. Её особенности заключаются в гибкой логике управления, поддерживающей как автоматический, так и ручной режимы, а также в многоуровневой системе блокировок, обеспечивающей безопасность и надежность работы. Кроме того, система интегрируется с верхним уровнем АСУ ТП, что обеспечивает расширенные возможности контроля и управления технологическим процессом.

Описание технологического оборудования и задачи автоматизации

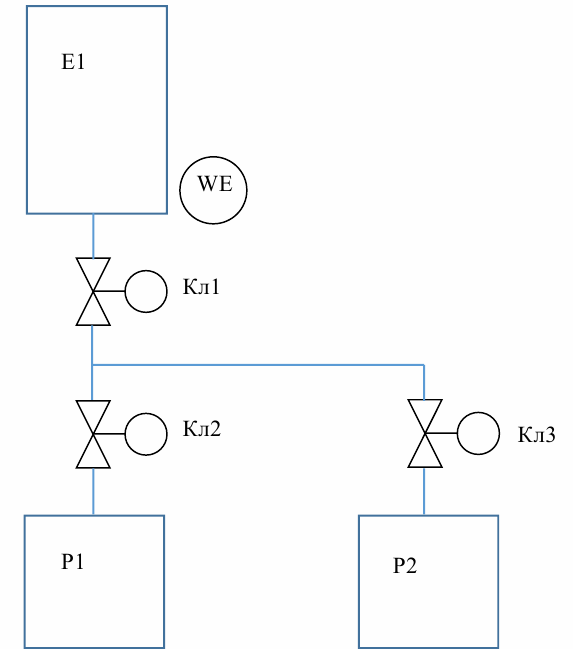

Ниже на рисунке представлена схема технологического оборудования, обеспечивающего выполнение процесса дозирования реагента А. Основные элементы оборудования включают:

-

Е1 — ёмкость для сырья А;

-

Р1 и Р2 — реакторы;

-

Кл1, Кл2, Кл3 — управляющие клапаны.

Ёмкость Е1 оснащена датчиком веса WE, данные которого используются системой для точного дозирования реагента в реакторы Р1 и Р2.

Схема технологического процесса

Электромагнитные клапаны:

| Параметр | Кл1, Кл2 | Кл3 |

|---|---|---|

| Тип | Нормально закрытый | Нормально открытый |

| Время срабатывания | <200 мс | <300 мс |

| Рабочее давление | 0-10 бар | 0-6 бар |

| Обратная связь | Концевые выключатели | Датчик положения |

Датчик веса WE:

-

Принцип работы: тензометрический, мостовой тип подключения;

-

Выходной сигнал: 4-20 мА (класс точности 0.1%);

-

Диапазон измерений: 0-500 кг;

-

Особенности:

-

Требуется температурная компенсация;

-

Необходимость периодической калибровки;

-

Фильтрация сигнала (рекомендуется медианный фильтр + скользящее среднее).

-

Система управления

Система управления процессом построена на базе двух программируемых логических контроллеров — PLC1 (ПЛК100.P-L, IP 10.0.6.10) и PLC2 (ПЛК100.P-L, IP 10.0.6.9).

-

К контроллеру PLC1 подключены:

-

Модуль аналогового ввода МВ110-8AC (адрес в сети RS-485 – 2), принимающий сигнал от датчика веса WE1 (подключён к первому каналу);

-

Модуль дискретного вывода МУ110-16Р (адрес в сети RS-485 – 4), который формирует управляющие сигналы на клапаны Кл1 и Кл2 (соответственно 1 и 2 каналы).

-

-

Контроллер PLC2 отвечает за управление клапаном Кл3, подключённым к первому выходному каналу.

Требования к разработке программного обеспечения

Необходимо создать программы для контроллеров PLC1 и PLC2, а также для АРМа оператора, обеспечивающие следующие функции:

Для PLC-контроллеров:

-

Управление клапанами Кл1, Кл2 и Кл3 в автоматическом и ручном режимах с приёмом команд от оператора через HMI.

-

Реализацию дозирования заданного объёма реагента из ёмкости Е1 в выбранный реактор (Р1 или Р2) по команде оператора.

-

Блокировку старта загрузки в реактор, если в данный момент происходит загрузка в другой реактор.

-

Блокировку начала загрузки, если открыт клапан на входе в другой реактор.

-

Запрет открытия клапана на входе в реактор по команде оператора, если в процессе загрузки находится другой реактор.

Для АРМа оператора:

-

Возможность переключения режимов работы клапанов между ручным и автоматическим.

-

Отправку управляющих команд открытия и закрытия клапанов в ручном режиме.

-

Отображение актуального значения веса реагента и объёмов загруженного реагента в реакторы Р1 и Р2.

-

Установку требуемой дозы для загрузки реагента в каждый из реакторов.

-

Выбор реактора для загрузки.

-

Передачу команды СТАРТ для запуска загрузочных операций.

Данная структура автоматизации и программного обеспечения обеспечит высокую точность дозирования, безопасность технологического процесса и удобство взаимодействия оператора с системой управления.

Математические модели процессов

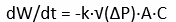

1) Динамика изменения веса

Уравнение материального баланса:

где:

-

W - текущий вес;

-

k - коэффициент расхода;

-

dP - перепад давления;

-

A - площадь сечения трубопровода;

-

C - коэффициент корректировки.

Для цифровой реализации используется дискретизированная форма:

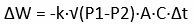

2) Модель клапана

Динамика открытия/закрытия описывается передаточной функцией:

где:

-

t - транспортное запаздывание

-

T - постоянная времени

Принципы промышленной безопасности

1) Уровни защиты (по стандарту IEC 61508)

-

Уровень 1: Программные блокировки;

-

Уровень 2: Аппаратные реле безопасности;

-

Уровень 3: Независимая система аварийной остановки.

В проектируемой системе реализованы:

-

Программные блокировки (уровень 1);

-

Контроль согласованности состояний (уровень 1);

-

Тайм-ауты выполнения операций (уровень 1).

2) Диагностика неисправностей

Реализованные механизмы:

-

Контроль времени выполнения операций;

-

Проверка согласованности состояний;

-

Мониторинг граничных значений параметров;

-

Ведение журнала событий.

Объявление переменных и констант

PROGRAM DosingControlSystem

VAR CONSTANT

// Системные константы

MAX_WEIGHT: REAL := 500.0; // Максимальный вес емкости [кг]

MIN_WEIGHT: REAL := 10.0; // Минимальный вес для дозирования [кг]

VALVE_RESPONSE_TIME: TIME := T#200ms; // Время срабатывания клапанов

// Коды ошибок

ERR_NO_ERROR: WORD := 16#0000;

ERR_CONDITIONS: WORD := 16#0001;

ERR_MIN_WEIGHT: WORD := 16#0002;

ERR_VALVE: WORD := 16#0003;

END_VAR

VAR_GLOBAL

// Системные статусы

SYSTEM_STATUS: (NORMAL, WARNING, ALARM) := NORMAL;

ALARM_CODE: WORD := 0;

// Журнал событий

MAX_EVENTS: INT := 100;

EventBuffer: ARRAY[0..MAX_EVENTS-1] OF EVENT_STRUCT;

EventIndex: INT := 0;

END_VAR

VAR

// Входные сигналы

WE_Weight AT %IW2.0: REAL; // Текущий вес из E1

HMI_ManualMode AT %IX0.0: BOOL; // Ручной режим управления

HMI_Valve1_Cmd AT %IX0.1: BOOL; // Команда на Кл1 от HMI

HMI_Valve2_Cmd AT %IX0.2: BOOL; // Команда на Кл2 от HMI

HMI_StartDosing AT %IX0.3: BOOL; // Команда старта дозирования

HMI_SelectReactor AT %IX0.4: BOOL; // Выбор реактора (0=P1, 1=P2)

HMI_DoseSetpoint AT %IW0.5: REAL; // Уставка дозы

// Выходные сигналы

Valve1 AT %QX4.0: BOOL; // Управление Кл1

Valve2 AT %QX4.1: BOOL; // Управление Кл2

// Внутренние переменные

CurrentDose: REAL := 0.0; // Текущая доза

DosingActive: BOOL := FALSE; // Флаг активности дозирования

Reactor1_Busy: BOOL := FALSE; // Занятость P1

Reactor2_Busy: BOOL := FALSE; // Занятость P2

InitialWeight: REAL := 0.0; // Начальный вес для расчета

// Конечный автомат

State: (IDLE, PREPARE, DOSING, PAUSE, COMPLETE, FAULT) := IDLE;

PreviousState: (IDLE, PREPARE, DOSING, PAUSE, COMPLETE, FAULT) := IDLE;

TransitionTime: TIME;

END_VAR

Основные методы и функции

1) Метод контроля дозирования

METHOD DosingControl : BOOL

VAR_INPUT

TargetReactor: BOOL; // 0=P1, 1=P2

DoseSetpoint: REAL; // Заданная доза

Timeout: TIME := T#30s; // Максимальное время операции

END_VAR

VAR_OUTPUT

ActualDose: REAL; // Фактическая доза

DosingTime: TIME; // Время выполнения

Status: WORD; // Статус операции

END_VAR

VAR

StartWeight: REAL;

StartTime: TIME;

END_VAR

// Проверка начальных условий

IF NOT CheckStartConditions(TargetReactor) THEN

Status := ERR_CONDITIONS;

LogEvent(Status, "Ошибка начальных условий", ERROR);

RETURN FALSE;

END_IF;

// Инициализация процесса

StartWeight := WE_Weight;

StartTime := CURRENT_TIME;

State := DOSING;

DosingActive := TRUE;

IF TargetReactor THEN

Reactor2_Busy := TRUE;

Valve2 := TRUE;

ELSE

Reactor1_Busy := TRUE;

Valve1 := TRUE;

END_IF;

// Основной цикл дозирования

WHILE (WE_Weight > (StartWeight - DoseSetpoint))

AND (CURRENT_TIME - StartTime < Timeout)

AND (State = DOSING) DO

// Контроль минимального веса

IF WE_Weight < MIN_WEIGHT THEN

Status := ERR_MIN_WEIGHT;

LogEvent(Status, "Достигнут минимальный вес", ERROR);

State := FAULT;

RETURN FALSE;

END_IF;

// Контроль состояния клапанов

IF NOT ValveCheck(TargetReactor) THEN

Status := ERR_VALVE;

LogEvent(Status, "Ошибка состояния клапана", ERROR);

State := FAULT;

RETURN FALSE;

END_IF;

// Пауза для стабилизации

DELAY T#100ms;

END_WHILE;

// Завершение операции

ActualDose := StartWeight - WE_Weight;

DosingTime := CURRENT_TIME - StartTime;

IF TargetReactor THEN

Valve2 := FALSE;

Reactor2_Busy := FALSE;

ELSE

Valve1 := FALSE;

Reactor1_Busy := FALSE;

END_IF;

State := COMPLETE;

DosingActive := FALSE;

Status := ERR_NO_ERROR;

LogEvent(Status, "Дозирование завершено успешно", INFO);

RETURN TRUE;

END_METHOD

2) Метод проверки начальных условий

METHOD CheckStartConditions : BOOL

VAR_INPUT

TargetReactor: BOOL;

END_VAR

BEGIN

// Проверка занятости реакторов

IF (TargetReactor AND Reactor2_Busy) OR

(NOT TargetReactor AND Reactor1_Busy) THEN

RETURN FALSE;

END_IF;

// Проверка веса

IF (WE_Weight < MIN_WEIGHT) OR (WE_Weight > MAX_WEIGHT) THEN

RETURN FALSE;

END_IF;

// Проверка состояния системы

IF SYSTEM_STATUS <> NORMAL THEN

RETURN FALSE;

END_IF;

RETURN TRUE;

END_METHOD

3) Метод проверки клапанов

METHOD ValveCheck : BOOL

VAR_INPUT

TargetReactor: BOOL;

END_VAR

BEGIN

IF TargetReactor THEN

// Для P2 проверяем Кл2 и Кл3

RETURN Valve2 AND NOT Valve1;

ELSE

// Для P1 проверяем Кл1 и Кл3

RETURN Valve1 AND NOT Valve2;

END_IF;

END_METHOD

Основной программный цикл

// Главный цикл программы

IF HMI_ManualMode THEN

// Ручной режим управления

Valve1 := HMI_Valve1_Cmd;

Valve2 := HMI_Valve2_Cmd;

State := IDLE;

ELSE

// Автоматический режим

CASE State OF

IDLE:

IF HMI_StartDosing THEN

State := PREPARE;

TransitionTime := CURRENT_TIME;

END_IF;

PREPARE:

IF (CURRENT_TIME - TransitionTime) > T#1s THEN

State := DOSING;

DosingControl(HMI_SelectReactor, HMI_DoseSetpoint);

END_IF;

DOSING:

// Обработка в методе DosingControl

COMPLETE:

IF (CURRENT_TIME - TransitionTime) > T#2s THEN

State := IDLE;

END_IF;

FAULT:

// Аварийная ситуация

Valve1 := FALSE;

Valve2 := FALSE;

DosingActive := FALSE;

Reactor1_Busy := FALSE;

Reactor2_Busy := FALSE;

IF ResetCommand THEN

State := IDLE;

SYSTEM_STATUS := NORMAL;

END_IF;

END_CASE;

END_IF;

// Фоновая диагностика

ConsistencyCheck();

Дополнительные сервисные функции

1) Логирование событий

METHOD LogEvent

VAR_INPUT

EventCode: WORD;

EventMessage: STRING;

Severity: (INFO, WARNING, ERROR, CRITICAL);

END_VAR

VAR

LogEntry: EVENT_STRUCT;

END_VAR

LogEntry.Timestamp := CURRENT_TIME;

LogEntry.Code := EventCode;

LogEntry.Message := EventMessage;

LogEntry.Severity := Severity;

EventBuffer[EventIndex] := LogEntry;

EventIndex := (EventIndex + 1) MOD MAX_EVENTS;

// Обновление статуса системы

IF Severity = ERROR OR Severity = CRITICAL THEN

SYSTEM_STATUS := ALARM;

ALARM_CODE := EventCode;

ELSIF Severity = WARNING THEN

SYSTEM_STATUS := WARNING;

END_IF;

END_METHOD

2) Проверка согласованности системы

METHOD ConsistencyCheck : BOOL

VAR

ErrorCount: INT := 0;

END_VAR

// Проверка диапазона веса

IF (WE_Weight < 0.0) OR (WE_Weight > MAX_WEIGHT) THEN

ErrorCount := ErrorCount + 1;

LogEvent(16#1001, "Вес вне допустимого диапазона", ERROR);

END_IF;

// Проверка конфликта клапанов

IF Valve1 AND Valve2 THEN

ErrorCount := ErrorCount + 1;

LogEvent(16#1002, "Конфликт состояний клапанов", ERROR);

END_IF;

// Проверка таймаутов

IF (State = DOSING) AND

((CURRENT_TIME - TransitionTime) > T#60s) THEN

ErrorCount := ErrorCount + 1;

LogEvent(16#1003, "Таймаут операции дозирования", ERROR);

END_IF;

RETURN (ErrorCount = 0);

END_METHOD

Особенности реализации

-

Модульность:

-

Четкое разделение на методы;

-

Инкапсуляция функционала.

-

-

Безопасность:

-

Проверка всех критических параметров;

-

Двойной контроль состояний.

-

-

Масштабируемость:

-

Легко добавлять новые реакторы;

-

Простое расширение функционала.

-

-

Диагностика:

-

Подробное логирование;

-

Коды ошибок.

-

-

Гибкость:

-

Поддержка ручного и автоматического режимов;

-

Настраиваемые параметры.

-

Программа готова к использованию в средах CODESYS, TIA Portal и других, поддерживающих стандарт IEC 61131-3.

«

Углубленное изучение программируемых логических контроллеров (ПЛК) и всех аспектов промышленной автоматизации в Telegram:

ПЛК и автоматизация

Расширенный перечень тегов OPC UA в системе автоматизации

В современных системах автоматизации технологических процессов важную роль играет стандартизованный обмен данными между оборудованием и системами управления. Одним из ключевых решений для организации такого обмена является протокол OPC UA, обеспечивающий надежную и гибкую интеграцию.

Расширенный перечень тегов OPC UA, используемый в проектируемой системе, включает набор ключевых параметров, отражающих состояние оборудования и процесса. Например, тег W1_Weight с типом Double передает текущее значение веса, что критично для точного дозирования реагента.

Статус клапана Кл1 представлен булевским тегом V1_State, позволяя контролировать его открытие и закрытие. Появление аварийных ситуаций, таких как перелив, фиксируется через булевый тег AL_Overflow, что обеспечивает своевременное предупреждение операторов и системы безопасности. Общий статус системы отражается в целом в теге Sys_Status типа Int16, что позволяет получить сжатую и информативную характеристику состояния процесса.

Такой подход к организации данных обеспечивает прозрачность и эффективность мониторинга, упрощает интеграцию с верхними уровнями управления, а также повышает надежность и скорость реакции системы на изменения параметров технологического процесса.

OPC UA с расширенным набором тегов становится мощным инструментом для построения современных, гибких и безопасных автоматизированных систем.

Расширенный перечень тегов OPC UA

| Namespace | Node ID | Тип данных | Описание |

|---|---|---|---|

| ns=2;s=WE1 | W1_Weight | Double | Текущий вес |

| ns=2;s=Valves | V1_State | Boolean | Состояние Кл1 |

| ns=2;s=Alarms | AL_Overflow | Boolean | Авария перелива |

| ns=2;s=System | Sys_Status | Int16 | Статус системы |

Протоколирование и анализ данных

Внедрённые в систему функции протоколирования и анализа данных обеспечивают всесторонний контроль и оценку ключевых параметров технологического процесса. Критические параметры отслеживаются в реальном времени с частотой опроса до одного герца, что позволяет своевременно выявлять отклонения и оперативно реагировать на них.

Статистическая обработка данных включает вычисление среднего значения и стандартного коэффициента отклонения за выбранный период, что способствует объективной оценке стабильности работы оборудования.

Для удобства анализа и отчётности предусмотрена возможность автоматического формирования подробных отчётов в форматах PDF и Excel. Кроме того, реализован удалённый доступ к системе через web-интерфейс, что значительно расширяет возможности технического персонала и ускоряет принятие решений независимо от местоположения.

Тестирование работы системы

Полноценную проверку работоспособности и логической корректности программы невозможно провести без полного исходного кода с реализацией блоков управления и логики.

Для оценки корректности алгоритмов, управления переходами состояний, обработкой событий и ошибок требуется запуск кода на реальной или эмуляторной платформе ПЛК с соответствующим оборудованием или симулятором.

Общие рекомендации для проверки и тестирования программы:

-

Убедиться, что все входы и выходы правильно связаны с физическими адресами оборудования (например, %IW2.0, %QX4.0), и значения корректно читаются/записываются.

-

Проверить логику конечного автомата, чтобы исключить нежелательные переходы между состояниями (IDLE, PREPARE, DOSING и т.д.).

-

Провести имитационные испытания в среде разработки с различными сценариями работы: дозирование в реактор Р1, Р2, работа в ручном и автоматическом режимах, обработка ошибок.

-

Тестировать реакции контроллера при граничных значениях — минимальном и максимальном весе, а также при ошибочных сигналах.

-

В случае интеграции с HMI и верхним уровнем АСУ ТП проверять корректность обмена данными и управления из интерфейса.

Рекомендации по внедрению

Ввод системы в эксплуатацию рекомендуется осуществлять поэтапно, начиная с детального тестирования на стенде, где проводится проверка функциональности всех элементов системы.

Затем переходят к холодному запуску, позволяющему оценить работу оборудования при минимальной загрузке, и горячему пуску, который отвечает за отработку процессов при реальных производственных условиях.

Фаза опытной эксплуатации предполагает непрерывный мониторинг параметров работы с возможностью внесения корректировок в управляющие коэффициенты, что обеспечивает оптимальное функционирование системы.

Особое внимание уделяется обучению персонала, поскольку навыки операторов напрямую влияют на эффективность эксплуатации.

При выходе на промышленный уровень эксплуатации предусматривается организация постоянного мониторинга системы, проведение планового технического обслуживания и регулярный анализ эффективности работы оборудования для выявления и устранения потенциальных проблем.

Настройка системы требует тщательной оптимизации параметров. Важно правильно определить время срабатывания клапанов для точного управления подачей реагентов, откалибровать датчики веса для обеспечения достоверности измерений и настроить фильтры сигналов, что позволит исключить шумы и помехи.

Определение оптимальной скорости дозирования является ключевым фактором, обеспечивающим как качество конечного продукта, так и экономичность процесса.

Представленная система автоматизации отражает современный и комплексный подход к управлению технологическими процессами.

Она объединяет в себе высокую точность контроля, надёжные механизмы безопасности, позволяющие предотвратить аварийные ситуации, а также гибкие конфигурационные возможности, адаптирующиеся под конкретные требования производства. Удобный интерфейс и доступ к данным способствуют комфортной эксплуатации и быстрому принятию решений.

Смотрите также:

Практическое программирование ПЛК: решенные задачи на Structured Text (ST)

Андрей Повный