Гибкая производственная система (ГПС) - это комплекс автоматизированного оборудования и вычислительной техники, способный к автоматической переналадке для производства изделий разной номенклатуры в рамках заданных характеристик.

Основная цель ГПС - обеспечить универсальность и быструю адаптацию к изменениям ассортимента и объемов производства, сочетая преимущества массового и единичного производства благодаря использованию станков с ЧПУ, роботов и автоматизированных систем управления (АСУ).

Гибкая производственная система состоит из четырёх взаимосвязанных подсистем, обеспечивающих интегрированную автоматизированную работу. Каждый компонент выполняет специфическую функцию, но успех системы определяется бесшовной интеграцией всех элементов.

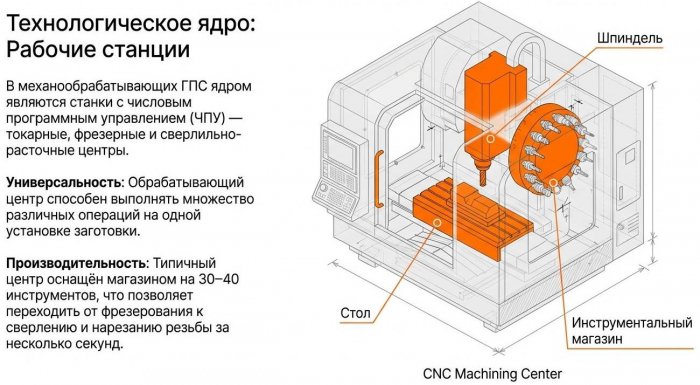

Рабочие станции

Рабочие станции представляют собой технологическое ядро системы, где выполняется собственно обработка или сборка изделий. В механообрабатывающих ГПС это станки с числовым программным управлением - токарные, фрезерные, сверлильно-расточные обрабатывающие центры.

Обрабатывающий центр - это станок, способный выполнять множество различных операций на одной установке заготовки благодаря автоматической смене инструмента. Типичный обрабатывающий центр оснащён магазином на тридцать-сорок инструментов и автоматическим устройством смены инструмента, позволяющим перейти от фрезерования к сверлению, затем к нарезанию резьбы за несколько секунд.

Автоматическое устройство смены инструмента состоит из нескольких ключевых компонентов. Инструментальный магазин хранит набор инструментов в карманах, расположенных по окружности карусели или вдоль цепного накопителя.

Захватное устройство надёжно удерживает инструмент во время смены, используя пневматические, гидравлические или электрические приводы. Механизм извлечения обеспечивает быстрое удаление текущего инструмента из шпинделя.

Рука смены инструмента - роботизированный механизм, управляемый системой ЧПУ, переносит инструмент между магазином и шпинделем с высокой точностью и скоростью. Датчики присутствия и идентификации проверяют наличие инструмента в захвате и его соответствие программе обработки.

Помимо обрабатывающих центров, в состав рабочих станций могут входить вспомогательные участки. Подготовительные станции выполняют охлаждение деталей после термообработки, стабилизацию температуры перед точными измерениями, смену закрепления детали на палете для обработки других поверхностей.

Вспомогательные станции обеспечивают очистку деталей от СОЖ и стружки, маркировку, техническое обслуживание оснастки, удаление стружки из рабочей зоны. Контрольно-измерительные станции проверяют размеры обработанных поверхностей, геометрию, шероховатость.

Система транспортирования и хранения материалов

Транспортная подсистема перемещает заготовки, детали, инструмент и оснастку между рабочими станциями, складами и участками загрузки-выгрузки. Эффективность всей ГПС критически зависит от надёжности и скорости транспортной системы.

Автоматически управляемые тележки (AGV) - наиболее распространённое транспортное средство в современных ГПС. Это беспилотные транспортные средства, управляемые компьютером и перемещающиеся по заданным маршрутам без участия оператора. Тележки транспортируют паллеты, стеллажи и контейнеры массой от нескольких сотен килограммов до нескольких тонн.

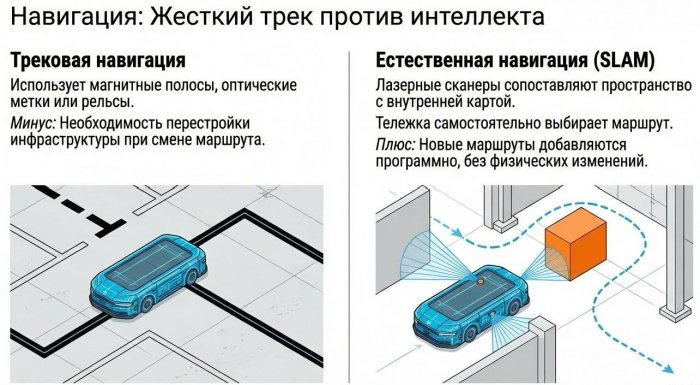

Существуют два основных типа навигации. Трековая навигация использует физические направляющие - магнитные полосы, оптические метки, направляющие рельсы. Датчики тележки следуют по этой траектории к заданному пункту назначения. Недостаток - необходимость заблаговременного планирования сети маршрутов и высокая стоимость последующих изменений.

Естественная навигация использует лазерные сканеры, которые непрерывно сканируют окружающее пространство и сопоставляют полученную картину с внутренней картой помещения. Тележка самостоятельно определяет своё положение и выбирает оптимальный маршрут к цели. Система чрезвычайно гибкая - новые маршруты добавляются программным путём без физических изменений инфраструктуры. Интеллектуальное программное обеспечение координирует движение нескольких тележек, оптимизирует маршруты и скорости, предотвращает столкновения.

Система управления парком AGV распределяет транспортные заказы между тележками, рассчитывает кратчайший путь к пункту назначения с учётом загруженности маршрутов и приоритета заданий. Связь между тележками и диспетчером выполняется по Wi-Fi. Интерфейсы с дверями, лифтами, конвейерами обеспечивают беспрепятственное перемещение тележек через различные зоны предприятия.

AGV оборудованы многоуровневыми системами безопасности - лазерные сканеры обнаруживают препятствия, резиновые бамперы смягчают случайные столкновения, кнопки аварийной остановки позволяют персоналу мгновенно обездвижить тележку. Скорость движения достигает полутора метров в секунду, грузоподъёмность стандартных моделей - до двух с половиной тонн, специализированных - до десяти тонн.

Помимо AGV, в ГПС применяются конвейерные системы для непрерывного транспортирования лёгких деталей, подвесные транспортёры для вертикального перемещения грузов между этажами, роботизированные манипуляторы для передачи деталей между близкорасположенными станциями.

Смотрите также: Интеграция транспортных систем в единой архитектуре гибкой производственной системы

Автоматизированные системы хранения и выдачи AS/RS

Автоматический склад выполняет три функции в составе ГПС. Хранение обеспечивает непрерывность производства независимо от колебаний поставок сырья. Буферизация сглаживает различия в скорости и ритме соседних технологических участков. Разделение процессов изолирует производственные этапы, чтобы отказ одного станка не парализовал всю систему.

Типичная AS/RS состоит из высокоплотных стеллажей, размещённых по высоте до сорока метров, подъёмно-транспортных машин (кран-штабелёров), перемещающихся по рельсовым направляющим между стеллажами, системы конвейеров или AGV для доставки грузов к входным и выходным станциям, компьютерной системы управления, ведущей электронный инвентарь и планирующей последовательность операций.

Когда производственная линия запрашивает заготовку, система мгновенно определяет её местоположение в стеллажах, направляет кран-штабелёр к ячейке, извлекает паллету и доставляет к станции выдачи, где AGV подхватывает груз и транспортирует к станку. Весь процесс занимает от тридцати секунд до двух минут в зависимости от расстояния.

Автоматические склады обеспечивают плотность хранения на шестьдесят процентов выше по сравнению со статическими напольными стеллажами, точность инвентаризации девяносто девять и восемь десятых процента, сокращение времени поиска с десяти-пятнадцати минут до тридцати секунд, круглосуточную работу без перерывов.

Компьютерная система управления

Центральная компьютерная система координирует работу всех компонентов ГПС, обеспечивая бесперебойное функционирование производства. Система выполняет несколько взаимосвязанных функций.

Управление рабочими станциями. В полностью автоматизированной ГПС станки работают под контролем систем ЧПУ. Центральная система загружает управляющие программы на станки по сети DNC, распределяет команды на начало обработки, получает обратную связь о завершении операций и состоянии оборудования.

Управление производством. Система определяет номенклатуру деталей и скорость их запуска в производство. Входные данные включают желаемые объёмы выпуска по каждому наименованию, количество доступных заготовок, число паллет и приспособлений. Система маршрутизирует паллету к участку загрузки и выдаёт инструкции оператору по установке нужной заготовки.

Управление транспортом. Система координирует работу AGV, конвейеров и подъёмников, управляя переключателями на развилках, останавливая грузы в точках передачи, направляя паллеты к станциям загрузки-выгрузки. Оптимизация маршрутов минимизирует время транзита и предотвращает заторы.

Управление челноками. Эта функция контролирует работу вторичных транспортных систем на каждой рабочей станции - устройств загрузки-выгрузки деталей из приспособлений, передачи между шпинделем и паллетой. Челноки синхронизируются с первичной транспортной системой и циклом работы станка.

Модульная структура программного обеспечения изображается в виде иерархии уровней. Нижний уровень - контроллеры отдельных станков и устройств. Средний уровень - координация групп оборудования и подсистем. Верхний уровень - общее планирование производства и интеграция с системами управления предприятием.

Двусторонняя связь обеспечивает передачу команд от центрального компьютера к оборудованию и возврат данных о выполнении и состоянии от оборудования к центру.

Система непрерывно отслеживает производство в реальном времени, собирает данные о производительности, отказах, качестве продукции, использовании ресурсов. Анализ этих данных позволяет оптимизировать параметры процесса и выявлять узкие места.

Человеческие ресурсы

Несмотря на высокий уровень автоматизации, ГПС требует квалифицированного персонала для выполнения критических функций.

Операторы загружают заготовки в систему и выгружают готовые детали. Наладчики меняют и настраивают инструмент, выполняют переналадку оснастки. Специалисты по обслуживанию проводят ремонт и профилактику оборудования.

Программисты ЧПУ разрабатывают управляющие программы для новых деталей. Инженеры программируют и эксплуатируют компьютерную систему управления. Менеджеры осуществляют общее управление производством, планирование загрузки, взаимодействие с другими подразделениями предприятия.

Квалификация персонала ГПС существенно выше, чем на традиционных участках механообработки. Требуется понимание программирования ЧПУ, компьютерных сетей, принципов автоматизации, методов диагностики неисправностей. Это повышает требования к обучению, но снижает численность персонала и исключает монотонный ручной труд.

Повный Андрей Владимирович, преподаватель Филиала УО Белорусский государственный технологический университет "Гомельский государственный политехнический колледж"

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное:

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное: