В схемах управления технологическими линиями состояние выходных элементов, т.е . исполнительных механизмов (электромагнитных реле, магнитных пускателей, твердотельных реле и т.д.), определяется не только комбинацией входных или приёмных элементов (кнопок, датчиков и т.д.), но и последовательностью их изменения во времени.

Словесное описание проектируемого технологического процесса можно представить в виде графика изменения входных и выходных сигналов, который называется временной диаграммой технологического процесса.

Пример построения временной диаграммы осуществим на базе схемы линии предварительной очистки зерна.

Описание работы схемы

С помощью переключателя SA1 происходит выбор режима работы: автоматический – основной режим работы, ручной – режим пусконаладочных работ.

Режим пусконаладочных работ заключается в подаче питания через кнопки с фиксацией SB4-SB6 к катушкам магнитных пускателей механизмов линии в обход всей логики управления. В этом режиме оператор сам принимает решение по длительности работы линии или какого-то отдельного механизма, контроль заполнения бункера осуществляется только визуально.

Как правило, этот режим работы применяется либо при аварийных режимах работы, когда логика управления нарушена и необходимо завершить технологический процесс без утраты продукта на линии, либо при пусконаладочных работах, когда после ремонта какого-то механизма линии необходимо запустить только лишь его, а не все механизмы линии.

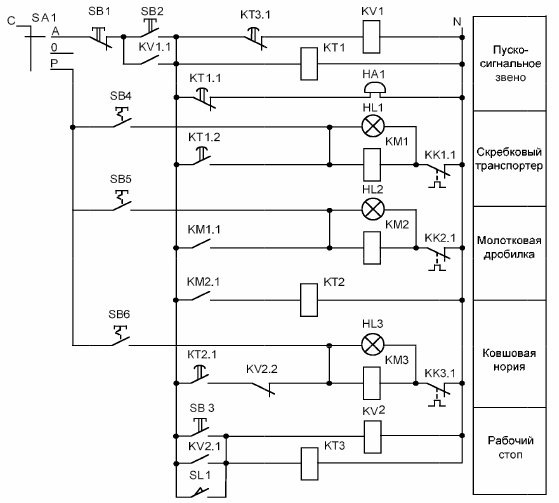

Рис. 1. Релейно-контактная схема управления линии предварительной очистки зерна

После переключателя режимов работы в схему управления включен блок пускосигнального звена, который позволяет, с задержкой по времени, одновременно отключить звонок и включить механизм скребкового транспортера. При составлении релейно-контактных схем последовательность включения или отключения механизмов реализуется посредством замыкающих контактов магнитных пускателей.

Так в нашем случае, если питание присутствует на катушке магнитного пускателя КМ1 (скребковый транспортер), то соответственно через контакт КМ1.1 питание также будет и на катушке магнитного пускателя КМ2 (молотковая дробилка).

Одновременно все механизмы линии запускать нецелесообразно, поскольку в процессе работы может возникнуть такой режим работы, когда электропривода двух механизмов линии еще не вышли на свой номинальный режим работы, а на них уже, через головной механизм, подается продукт, что приводит к аварийной остановке линии. Поэтому в схеме управления питание на катушку магнитного пускателя КМ3 головного механизма подается с временной задержкой, реализованной реле времени КТ2.

Механизмы линии все включены, осуществляется работа. Иногда во время работы наступает момент, когда бункер еще не полный, а линию необходимо отключить. В этом случае в схеме управления используют блок «рабочего стопа», который позволяет произвести отключение всех механизмов линии в правильной последовательности (по направлению движения продукта по линии).

Так при нажатии на кнопку SB3 включается промежуточное реле KV2, размыкающий контакт которого KV2.2 разрывает цепь с катушкой КМ3, отключается головной механизм линии. При этом реле времени КТ3 производит отчет времени работы линии на очистку механизмов от продукта.

После определенного времени контакт реле времени КТ3.1 разрывает цепь с промежуточным реле KV1, контакт которого является шунтирующим кнопку пуска. Это приводит к отключению всей схемы управления и, как следствие, остановке механизмов линии. Аналогичный алгоритм работы схемы управления при срабатывании датчика уровня в бункере SL1.

Защита электродвигателей линии от перегрузок в представленной схеме управления реализуется посредством размыкающих контактов тепловых реле КК1.1...КК3.1, которые установлены соответственно последовательно в цепях с катушками магнитных пускателей КМ1...КМ3.

Для визуального контроля работы механизмов линии в схеме управления установлены сигнальные лампы индикации HL1...HL3. При нормальном режиме работы механизмов линии, лампы индикации будут гореть. В случае аварийного отключения, питание в цепи с магнитным пускателем пропадает, и соответственно лампа индикации гаснет.

По схеме электрической принципиальной автоматическом режиме работы для линии предварительной очистки зерна необходимо 3 кнопки: SB1 «Стоп», SB2 «Пуск» и SB3 «Рабочий стоп», а также датчик уровня SL1. Таким образом имеем 4 входных элемента. Причём кнопки приняты с самовозвратом, т.е. без фиксации включённого состояния.

«

Подписывайтесь на наши каналы в Telegram:

Школа для электрика и Электрика, электромонтажные работы

Пример построения временной диаграммы

Выходных элементов 4: звонок НА1, скребковый транспортёр КМ1, молотковая дробилка КМ2 и ковшовая нория КМ3.

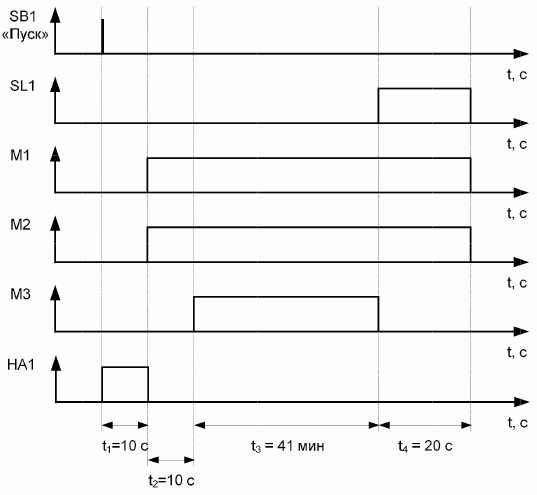

При нажатии кнопки SB2 «Пуск» первым должно включиться пускосигнальное звено (звонок HA1) на 10 секунд для предупреждения персонала о том, что сейчас будет происходить запуск технологической линии.

После того, как звонок НА1 прозвенел, т.е . спустя 10 секунд после нажатии на кнопку SB2 86 «Пуск», включается скребковый транспортёр КМ1 и молотковая дробилка КМ2 (смотрите рис. 2).

Время работы механизмов определяется исходя из их производительности и объёма продукции. Производительность для скребкового транспортёра, молотковой дробилки и ковшовой нории примем 5 т/ч, 3 т/ч и 2 т/ч соответственно. Объём зерна определяется исходя из объёма бункера и килограмм зерна приходящихся на 1 м.

Зерно разных культур имеет разную форму, плотность и соответственно вес, следовательно, кубический метр каждого вида зерна не может весить одинаково.

Примем объём бункера 5 м. Загружаемое зерно – гречиха, которая весит 560 – 660 кг. Исходное состояние бункера – пустой. Тогда количество зерна в полном бункере: N = 580 х 5 = 2900 кг.

Меньшую производительность из всех механизмов имеет ковшовая нория, она же подаёт зерно на линию. Её время работы составит: tм3 = 2000/2900 = 0,689 ч = 41 мин.

Время работы остальных механизмов будет больше чем 41 минута и определяется исходя из логики работы схемы.

После включения скребкового транспортёра КМ1 и молотковой дробилки КМ2 им необходимо дать время на разгон. Время на разгон для всех механизмов принимаем – 10 секунд. Ковшовая нория КМ3 запускается последней (спустя 10 секунд после запуска КМ1 и КМ2) чтобы не создавать завала продукта на молотковой дробилке КМ2 и скребковом транспортёре КМ1. Спустя 41 минуту весь продукт необходимый для заполнения бункера пройдёт через ковшовую норию КМ3.

Датчик уровня SL устанавливается таким образом, чтобы сигнал о заполнении бункера поступил ещё до того, как остатки продукта пройдут через молотковую дробилку КМ2 и скребковый транспортёр КМ1.

При срабатывании датчика уровня SL1 отключается головной механизм КМ3 (через 41 минуту и 20 секунд после нажатия на кнопку SB2 «Пуск»). С выдержкой по времени одновременно отключаются КМ1 и КМ2. Данную выдержку времени можно принять равной 20 секунд.

Временная диаграмма для нормального режима работы показана на рисунке 2.

Рис. 2. Временная диаграмма для нормального режима работы

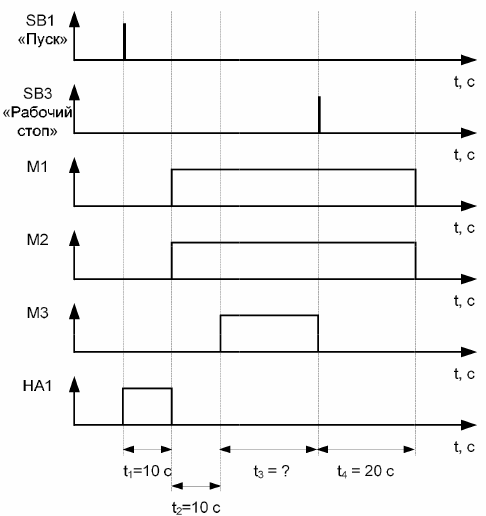

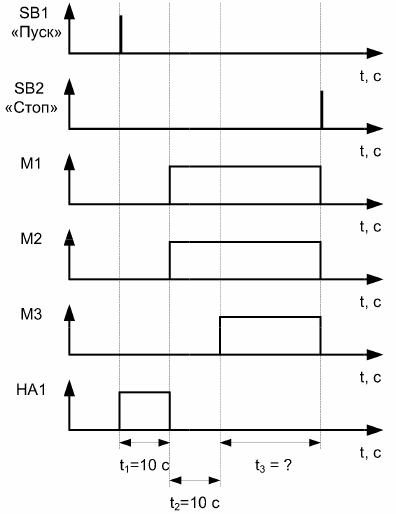

В режиме «Рабочий стоп» оператор может остановить процесс раньше, чем сработает датчик уровня SL1, поэтому в данном случаи время работы механизмов определить невозможно. В режиме «Общий стоп» сразу отключаются все механизмы.

Рис. 3. Временная диаграмма для режима работы «Рабочий стоп»

Рис. 4. Временная диаграмма для режима «Общий стоп»

Пример построения блок-схемы работы работы механизмов

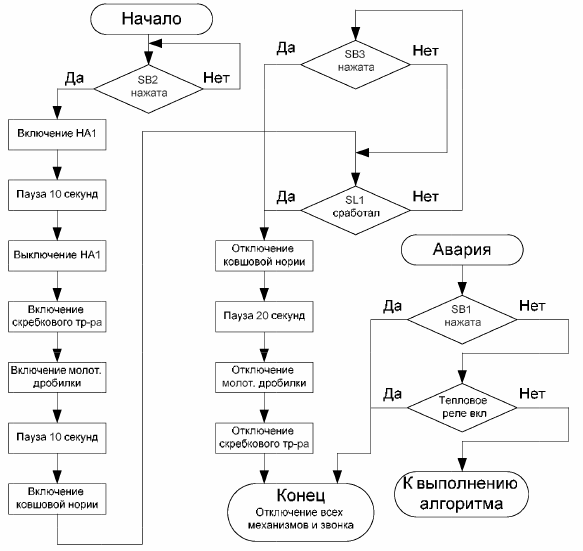

Блок-схема работы технологического процесса должна наглядно показывать алгоритм его работы. Для этого используются специальные обозначения тех или иных действий.

На рисунке 5 показан пример блок-схемы для линии предварительной очистки зерна. В представленной блок-схеме показаны все возможные варианты работы технологического процесса. Ситуация «Авария» может возникнуть в любой момент работы линии предварительной очистки зерна после нажатия на кнопку SB2 «Пуск».

Рис. 5. Блок-схема работы линии предварительной очистки зерна