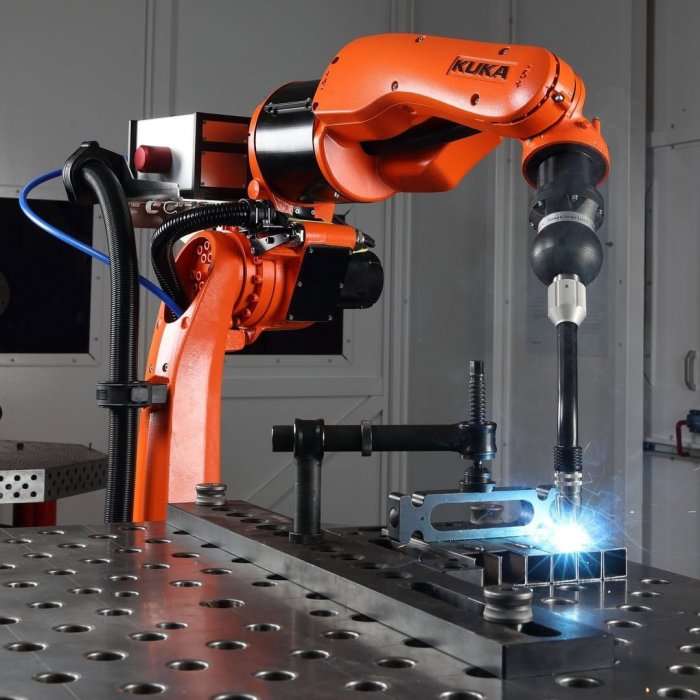

Современные производственные предприятия переживают период глубокой цифровой трансформации, где ключевую роль играют промышленные роботы. Эти сложные механизмы требуют принципиально новых подходов к обслуживанию и эксплуатации.

На смену традиционным методам приходят инновационные технологии цифровых двойников и предиктивного обслуживания, которые кардинально меняют представление о работе с робототехническими системами.

Цифровые двойники представляют собой не просто виртуальные копии оборудования, а сложные динамические системы, способные в реальном времени отражать состояние и поведение физических объектов. В сочетании с технологиями предиктивного обслуживания они создают мощный инструментарий для управления жизненным циклом промышленных роботов, позволяя предугадывать и предотвращать возможные проблемы до их возникновения.

Сущность цифровых двойников в робототехнике

Цифровой двойник промышленного робота — это сложная виртуальная модель, которая существует параллельно с физическим устройством на протяжении всего его жизненного цикла. В отличие от статических CAD-моделей, используемых на этапе проектирования, цифровой двойник представляет собой "живую" систему, постоянно обновляющуюся на основе данных от реального оборудования.

Современные цифровые двойники промышленных роботов включают несколько ключевых компонентов.

Точная геометрическая модель с детализированными кинематическими и динамическими характеристиками позволяет воспроизводить все движения и нагрузки реального устройства.

Виртуальные датчики, синхронизированные с физическими аналогами, обеспечивают непрерывный мониторинг состояния системы.

Особое значение имеют модели износа и деградации компонентов, которые учитывают реальные условия эксплуатации и позволяют прогнозировать изменение характеристик со временем.

Процесс создания цифровых двойников

Разработка цифрового двойника начинается на самых ранних этапах жизненного цикла робота — при его проектировании.

Инженеры используют специализированное программное обеспечение для создания детализированных 3D-моделей, которые затем дополняются информацией о физических свойствах материалов, электронных компонентах и алгоритмах управления. Этот процесс требует глубокого понимания как механических, так и программных аспектов работы робототехнической системы.

После ввода робота в эксплуатацию цифровой двойник начинает получать данные от реального оборудования через разветвленную сеть датчиков и IoT-устройств.

Современные промышленные роботы оснащаются десятками, а иногда и сотнями сенсоров, отслеживающих различные параметры работы — от температуры двигателей до точности позиционирования. Эти данные в реальном времени передаются в цифровую модель, обеспечивая ее постоянную актуальность и соответствие физическому прототипу.

Принципы предиктивного подхода

Предиктивное обслуживание представляет собой качественно новый уровень работы с промышленным оборудованием, кардинально отличающийся от традиционных стратегий.

В отличие от реактивного подхода, когда ремонтные работы выполняются после возникновения поломки, или планово-предупредительного обслуживания по фиксированному графику, предиктивные технологии позволяют определять оптимальные моменты для проведения технических мероприятий.

Основу предиктивного подхода составляет постоянный мониторинг ключевых параметров работы робота и их анализ с использованием современных алгоритмов обработки данных.

Система непрерывно оценивает состояние оборудования, выявляя даже незначительные отклонения от нормальных режимов работы. Это позволяет прогнозировать возможные отказы с высокой точностью и проводить обслуживание именно тогда, когда оно действительно необходимо, а не по произвольному расписанию.

Ключевые технологии анализа

Современные системы предиктивного обслуживания промышленных роботов используют комплекс технологий для всесторонней оценки состояния оборудования.

Анализ вибраций позволяет выявлять проблемы в механических компонентах — подшипниках, редукторах, передаточных механизмах. Специальные алгоритмы обрабатывают данные вибродатчиков, определяя характерные признаки износа или неправильной сборки.

Термографические исследования с помощью инфракрасных камер выявляют участки перегрева, которые могут свидетельствовать о проблемах с электроникой или повышенном трении в механических узлах.

Акустический анализ обнаруживает микротрещины и другие дефекты в материалах по изменению звуковых характеристик работы оборудования.

Отдельное внимание уделяется контролю состояния смазочных материалов — современные системы способны анализировать состав масла, выявляя частицы износа и загрязнения.

Интеграция цифровых двойников и предиктивного обслуживания

Сочетание технологий цифровых двойников и предиктивного обслуживания создает мощную систему управления промышленными роботами, значительно превосходящую возможности каждого из этих подходов по отдельности.

Цифровой двойник предоставляет детализированную виртуальную среду, где можно моделировать различные сценарии эксплуатации и тестировать стратегии обслуживания без риска для реального оборудования.

Эта интеграция позволяет существенно повысить точность прогнозов, так как цифровая модель учитывает множество факторов, влияющих на износ компонентов — от условий окружающей среды до особенностей производственного процесса.

Инженеры получают возможность виртуально "проигрывать" различные стратегии обслуживания, выбирая оптимальные решения для каждого конкретного случая. Система непрерывно обучается, анализируя результаты предыдущих прогнозов и корректируя свои модели для повышения точности будущих предсказаний.

Практические преимущества

Реализация интегрированных систем цифровых двойников и предиктивного обслуживания приносит предприятиям ощутимые выгоды.

Ведущие автомобильные производители, такие как BMW, сообщают о сокращении времени простоя оборудования на 25% и снижении затрат на техническое обслуживание на 20%. В электронной промышленности, где требуется исключительная точность работы роботов-манипуляторов, эти технологии позволяют поддерживать стабильное качество продукции, своевременно выявляя даже минимальные отклонения в работе оборудования.

Логистические компании, такие как Amazon, используют цифровых двойников не только для прогнозирования состояния отдельных роботов, но и для оптимизации работы всего парка оборудования. Система анализирует техническое состояние каждого устройства и соответствующим образом распределяет производственную нагрузку, продлевая общий ресурс оборудования и повышая эффективность работы склада.

Перспективы развития технологий

Несмотря на очевидные преимущества, широкое внедрение цифровых двойников и систем предиктивного обслуживания сталкивается с рядом серьезных вызовов.

Создание точных цифровых моделей, учитывающих все аспекты работы сложных робототехнических систем, требует значительных вычислительных ресурсов и высокой квалификации разработчиков. Особую сложность представляет интеграция данных из различных источников — датчиков, систем управления, производственных баз данных.

Точность прогнозов остается критически важным аспектом, так как для некоторых типов отказов сложно собрать достаточное количество данных для обучения моделей.

Проблема усугубляется тем, что промышленные роботы часто работают в уникальных условиях, что затрудняет использование обобщенных моделей износа и деградации компонентов.

Внедрение передовых технологий требует существенных изменений в организационной структуре предприятий. Высокие начальные инвестиции в оборудование, программное обеспечение и обучение персонала становятся серьезным барьером для многих компаний. Не менее важной проблемой является необходимость перестройки существующих бизнес-процессов, которые десятилетиями строились на основе традиционных подходов к обслуживанию оборудования.

Острая нехватка квалифицированных специалистов, обладающих компетенциями как в области робототехники, так и в анализе данных, замедляет процесс цифровой трансформации предприятий. Компаниям приходится либо инвестировать в обучение собственного персонала, либо привлекать дорогостоящих внешних экспертов.

В ближайшие годы ожидается стремительное развитие технологий цифровых двойников и предиктивного обслуживания. Одним из наиболее перспективных направлений является разработка систем автономного самообслуживания, где роботы смогут самостоятельно выполнять некоторые профилактические операции на основе рекомендаций интеллектуальных систем.

Концепция коллективного интеллекта, предполагающая обмен данными между цифровыми двойниками различных роботов, позволит значительно улучшить точность прогнозов за счет использования обширной базы знаний. Интеграция с блокчейн-технологиями обеспечит неизменность и прозрачность истории обслуживания, что особенно важно для ответственных производств.

Применение технологий расширенной реальности (AR/VR) революционизирует процесс технического обслуживания, позволяя инженерам визуализировать цифровые двойники непосредственно на рабочем месте. В долгосрочной перспективе использование квантовых вычислений может решить проблему сложных оптимизационных задач, связанных с планированием обслуживания больших парков промышленных роботов.

Андрей Повный