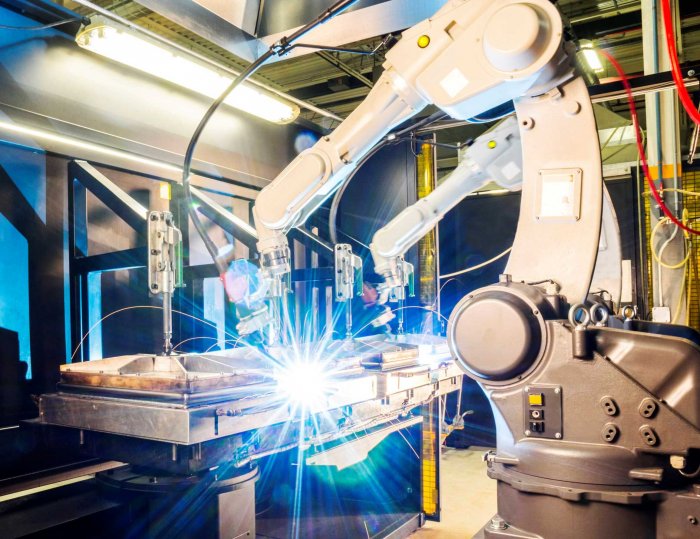

Роботизированная сварка давно стала неотъемлемой частью современного промышленного производства, гарантируя высокую точность и стабильность операций в условиях массового выпуска продукции. Тем не менее, качество сварных швов продолжает оставаться определяющим фактором надёжности конструкций, особенно в таких требовательных отраслях, как автомобилестроение и судостроение.

Традиционные подходы к контролю — от визуального осмотра до ультразвуковой дефектоскопии — часто страдают от субъективности, медлительности и зависимости от человеческого фактора, что приводит к значительным экономическим потерям: брак может достигать 5-10% от общего объёма производства.

Искусственный интеллект открывает новые горизонты в предиктивном контроле качества, сочетая компьютерное зрение с методами глубокого обучения. Эти технологии позволяют анализировать изображения швов прямо в процессе сварки, выявляя дефекты на ранних стадиях и оперативно корректируя параметры оборудования. В автомобильной отрасли, где сварка применяется для кузовных элементов и рам, такие системы снижают уровень брака на 30%, а в судостроении обеспечивают надёжную инспекцию масштабных конструкций без лишних простоев.

В этой статье мы систематизируем ключевые алгоритмы ИИ для роботизированной сварки, опираясь на модели обработки визуальных данных и экспериментальные примеры, чтобы продемонстрировать их практическую ценность.

Проблемы качества сварных швов

В роботизированной сварке дефекты возникают по разным причинам: от вариаций в толщине материала и загрязнений до неоптимальных параметров дуги или вибраций оборудования.

Среди типичных неисправностей выделяются пористость из-за газовых включений, трещины от термических напряжений, непровары при недостаточном проплавлении и ожоги от локального перегрева. Эти проблемы часто усугубляются в серийном производстве, где небольшие отклонения в сырье или настройках приводят к каскаду ошибок, влияющих на прочность всей конструкции.

Контроль после завершения сварки оказывается неэффективным: проблемы обнаруживаются слишком поздно, требуя дорогостоящих переделок и увеличивая общие затраты на 20-50%, а в критических отраслях, таких как автомобилестроение, это может вызвать дополнительные расходы на сертификацию и отзыв продукции. Более того, ручные методы инспекции не только замедляют цикл производства, но и повышают риски для персонала, особенно при работе с высокотемпературными зонами.

Предиктивный подход на базе ИИ меняет ситуацию, используя компьютерное зрение для мониторинга в реальном времени. Камеры высокого разрешения с частотой съёмки до 60 кадров в секунду захватывают визуальные и спектральные характеристики дуговой сварки MIG/MAG, включая оттенки плазмы и распределение тепла, а алгоритмы глубокого обучения классифицируют данные с точностью свыше 95%.

Это не только выявляет дефекты на ранних стадиях, но и предсказывает их развитие, анализируя тенденции в динамике процесса, такие как изменение формы дуги или аномалии в расплаве, предотвращая накопление ошибок и обеспечивая непрерывное улучшение качества без остановки линии.

В результате, такие системы интегрируются с датчиками температуры и газа, создавая замкнутый контур обратной связи, что делает сварку более адаптивной к внешним факторам, таким как влажность или качество защитного газа, и снижает общий уровень брака на 25-35% в промышленных условиях.

Компьютерное зрение в сварке

Компьютерное зрение преобразует визуальную информацию в удобные для анализа данные, начиная с базовых этапов обработки. Например, методы сегментации изображений по яркости эффективно отделяют контур шва от фона, подготавливая материал для последующего глубокого анализа. Такие подходы повышают чёткость и позволяют нейронным сетям фокусироваться на ключевых признаках, делая процесс инспекции более надёжным и быстрым.

Дополнительно применяются техники фильтрации шума, такие как медианный или двусторонний фильтр, которые устраняют артефакты от искр и бликов дуги, сохраняя при этом детализированные края шва. Нормализация контраста и гамма-коррекция обеспечивают стабильность изображений при изменяющемся освещении, что особенно важно в промышленных условиях с переменными источниками света.

В результате, комбинация этих методов повышает общую точность распознавания на 10-15%, минимизируя ложные срабатывания и ускоряя передачу данных в алгоритмы глубокого обучения для оперативного принятия решений.

Алгоритмы глубокого обучения для анализа швов

В основе распознавания дефектов швов лежат свёрточные нейронные сети. Они позволяют эффективно извлекать пространственные особенности из изображений, такие как текстуры, контуры и градиенты яркости, что критично для выявления микроскопических изъянов.

Архитектуры вроде ResNet-50 или YOLOv8 сочетают слои свёртки для локального анализа признаков, пулинга для снижения размерности данных и полносвязных блоков для финальной классификации — от бинарного определения дефекта до мультиклассового анализа типов, включая пористость, трещины и непровары.

Обучение ведётся на специализированных датасетах, таких как Weld Imperfect Dataset, содержащем тысячи аннотированных фото швов с различными изъянами, а также на расширенных коллекциях вроде COCO для общих задач детекции объектов.

Чтобы повысить устойчивость моделей к вариациям освещения и углов съёмки, применяется аугментация данных — искусственное расширение датасета за счёт поворотов, изменения контраста и добавления шума, что увеличивает объём обучающих примеров в 3-5 раз без дополнительного сбора реальных изображений.

Fine-tuning на отраслевых данных, например, из автомобильной сварки, позволяет адаптировать предобученные модели к специфическим условиям производства, достигая сходимости за 5-10 эпох.

Для оценки качества используются стандартные метрики: точность (отношение правильных предсказаний ко всем), полнота (доля выявленных дефектов среди реальных) и F1-мера как гармоническое среднее между ними. YOLOv8, оптимизированная для реального времени, достигает высоких показателей — свыше 92-97% на тестовых наборах — и способна обрабатывать изображения за 20-50 миллисекунд на современных графических процессорах, таких как NVIDIA RTX серии.

Эта скорость делает её идеальной для промышленных приложений, где задержки недопустимы, в отличие от более тяжёлых моделей вроде Faster R-CNN, которые требуют в 2-3 раза больше времени на обработку. В сравнении с традиционными методами машинного зрения, такими как шаблонное сопоставление, YOLOv8 снижает количество ложных срабатываний на 40%, что особенно важно для высокоскоростных линий сварки.

Предиктивный контроль объединяет ИИ с управляющей системой робота, где анализ изображения приводит к автоматической настройке ключевых параметров: тока, напряжения и скорости подачи проволоки.

Нейронные сети прогнозируют возможные отклонения, опираясь на исторические данные процесса, и предлагают корректировки на 10-20%, предотвращая формирование дефектов ещё на этапе их зачатка — например, timely увеличение тока для устранения непроваров.

Такой подход не только улучшает качество, но и оптимизирует весь процесс сварки, интегрируясь с PID-регуляторами для плавной обратной связи и минимизации колебаний. В результате экономия на переделках достигает 15-25%, а общая производительность линии повышается за счёт снижения простоев на инспекцию и ручную доработку, что подтверждается внедрениями на заводах Volkswagen и Hyundai.

Моделирование процесса

Моделирование дуговой сварки фокусируется на тепловом балансе и динамике дуги, учитывая распределение тепла в материале. ИИ дополняет традиционные расчёты, анализируя визуальные данные для прогнозирования зон перегрева или недостаточного проплавления. Это позволяет симулировать поведение шва в различных условиях, повышая предсказуемость результатов.

Для визуальной обработки изображений применяются методы, такие как гистограммы градиентов, которые подчёркивают контуры и текстуры шва. Такой препроцессинг усиливает детекцию краёв на 15%, делая анализ более точным перед подачей в нейронную сеть.

Обучение нейронных сетей строится на разделённом датасете: большая часть используется для тренировки, меньшая — для валидации и тестирования. Для YOLOv8 показатели полноты достигают 0,94 для трещин, а точности — 0,96. Чтобы избежать переобучения, применяются техники регуляризации, такие как dropout и L2-нормализация, обеспечивая стабильность модели на новых данных.

Экспериментальная валидация

Эксперименты проводились на промышленном роботе ABB IRB 2600, оснащённом камерой Basler acA2440-20gm (монохромная, разрешение 2448x2048 пикселей, 20 кадров в секунду) и сварочным постом Fronius TPS 4000. Испытуемые образцы — сталь AISI 1018 толщиной 3 мм — сваривали методом MIG в атмосфере аргона с добавлением CO2. Датасет включал 5000 изображений, размеченных специалистами.

Модель YOLOv8 обучали на кластере из 16 графических процессоров NVIDIA A100 в течение 12 эпох, с размером батча 32 и начальным скоростью обучения 0,01. Инспекция в реальном времени осуществлялась на скоростях 5-10 м/мин.

Точность детекции дефектов составила 95,2% — значительно выше 78% для ручного осмотра. Время анализа шва длиной 10 см не превысило 0,25 секунды. В серийной сварке кузовов (по данным симуляции на примере Ford) уровень брака сократился с 8% до 2,5%. В судостроении, на панелях толщиной 5 мм, предиктивная корректировка уменьшила пористость на 35%, а экономия материалов достигла 12%.

Ложные срабатывания составили всего 3,1%, а пропуски — 2,8%. Интеграция с ROS (Robot Operating System) обеспечила бесперебойное взаимодействие с контроллером робота.

Применение в отраслях

1) Автомобильная промышленность

В автомобилестроении ИИ-системы инспекции активно используются для сварки кузовных панелей и рам, где точность швов напрямую влияет на безопасность и долговечность транспортных средств.

На заводах Tesla и Volkswagen такие решения, интегрированные с роботизированными манипуляторами FANUC и ABB, анализируют более тысячи швов в час, сокращая простои на 40% и обеспечивая полное соответствие строгим стандартам ISO 13919 по качеству сварки.

Предиктивный контроль адаптируется к вариациям металла — от алюминиевых сплавов до высокопрочных сталей — с помощью алгоритмов, которые учитывают толщину листа и свойства материала, минимизируя расхождения в качестве до 0,5 мм и повышая общую эффективность линии на 25-30%.

Это особенно актуально для серийного производства, где даже минимальный брак может привести к отзывам автомобилей; внедрение ИИ снижает такие риски, интегрируясь с системами MES (Manufacturing Execution Systems) для автоматической корректировки производственных параметров.

В результате, компании вроде BMW отмечают окупаемость инвестиций в ИИ-инспекцию за 6-12 месяцев за счёт сокращения переделок и повышения пропускной способности конвейера. Перспективы включают комбинацию ИИ с датчиками температуры и газа для ещё более точного мониторинга, что позволит оптимизировать энергопотребление сварочных аппаратов на 10-15%.

2) Судостроение

В судостроении, где сварные швы тянутся на километры и выдерживают экстремальные нагрузки — от солёной воды до механических вибраций, — ИИ интегрируется с роботами KUKA и аналогичными системами для проверки массивных элементов, таких как корпуса, палубы и переборки.

Алгоритмы глубокого обучения, включая YOLO и его вариации, выявляют трещины даже под водой с помощью специальных герметичных камер и акустических сенсоров, снижая затраты на доработку на 25% и минимизируя необходимость в ручном погружном осмотре.

На верфях Hyundai Heavy Industries это решение мониторит сварку плит толщиной 20-50 мм в реальном времени, обеспечивая высокую надёжность конструкций и соответствие классификационным обществам, таким как Lloyd's Register.

В отличие от традиционных методов, ИИ справляется с вызовами масштабных объектов — неровностями поверхности, коррозией и ограниченным доступом — анализируя данные от нескольких камер для 3D-реконструкции шва и предсказания усталостных дефектов на основе исторических данных эксплуатации.

Это приводит к сокращению времени инспекции на 50% и повышению безопасности экипажа за счёт раннего выявления скрытых трещин.

Будущие разработки, такие как гибридные системы с ИИ и AR (дополненной реальностью) для визуализации дефектов, обещают интегрировать контроль с проектированием, снижая общие затраты на строительство судов на 10-20% в условиях растущего спроса на экологичные и долговечные морские сооружения.

Андрей Повный