Лазерная наплавка является одной из наиболее перспективных и высокотехнологичных методик в области аддитивного производства и ремонта металлических изделий, предлагая эффективный способ восстановления и упрочнения деталей без необходимости их полной замены.

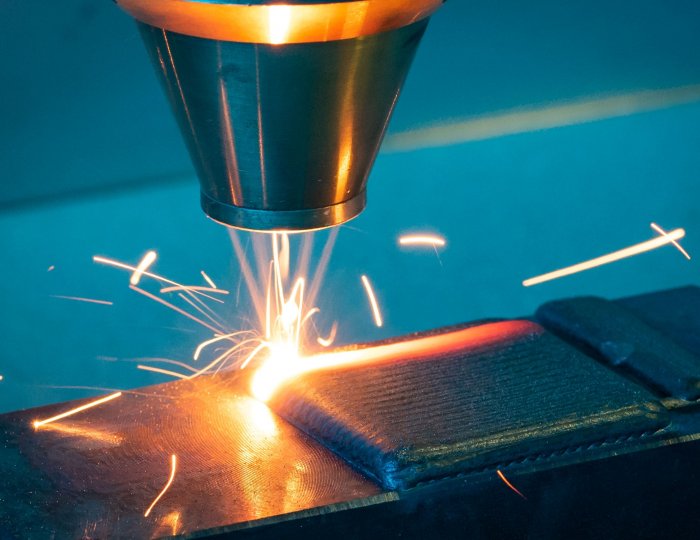

Суть технологии заключается в локальном воздействии мощным лазерным лучом, который формирует на поверхности изделия ванну расплава. В расплавленную область вносят присадочный материал в форме порошка или проволоки, которые плавятся и создает долговечное, износостойкое покрытие с высокой адгезией к базовому металлу.

Технические аспекты и принципы процесса

Основным технологическим элементом процесса наплавки является фокусировка лазерного луча высокой энергетической плотности на небольшом участке поверхности детали, что приводит к быстрому и локальному расплавлению материала. Такой подход минимизирует тепловое воздействие и значительно снижает риск возникновения термических деформаций и структурных повреждений, характерных для традиционных методов сварки и наплавки. Благодаря этому удается сохранить геометрические размеры и технические характеристики деталей даже при их сложной конфигурации.

Подача присадочного материала в расплавленную зону осуществляется при помощи различных технических решений — коаксиально, латерально или радиально. Коаксиальная подача является наиболее универсальной и обеспечивает равномерное распределение материала в зоне нагрева. Латеральная и радиальная подачи оптимальны для обработки труднодоступных поверхностей и сложных по форме деталей.

Особую роль в обеспечении качества наплавленного слоя играет защитный режим, создаваемый подачей инертного газа — обычно аргона или гелия. Этот защитный газ предотвращает окисление и загрязнение металла, что положительно отражается на чистоте наплавленного слоя и его коррозионной устойчивости.

Современное оборудование и уровень автоматизации

Технология лазерной наплавки базируется на использовании современных лазерных источников: диодных, алюмоиттриевых (YAG) или оптоволоконных. Каждый тип лазера обладает уникальными характеристиками, которые позволяют оптимально подбирать оборудование под специфические требования металлов и условий нанесения. Например, оптоволоконные лазеры характеризуются высокой энергоэффективностью, стабильностью луча и возможностями высокой точности, что незаменимо для обработки высокоточных деталей.

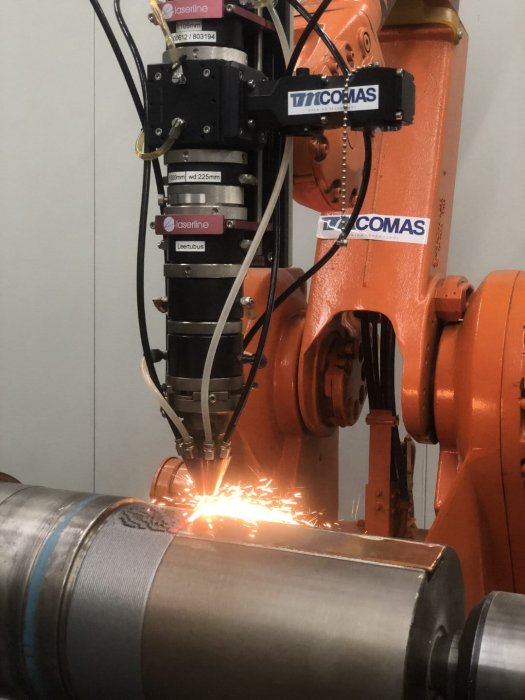

Важное преимущество системы — интеграция с программируемыми роботизированными манипуляторами, обеспечивающими автоматизацию процесса и максимальную воспроизводимость результатов. Современные цифровые контроллеры способны управлять параметрами лазера и подачей присадочного материала в реальном времени, что существенно повышает качество и стабильность наплавленных покрытий.

Преимущества использования лазерной наплавки:

- Точная локализация теплового воздействия, что сохраняет размеры и свойства базового материала;

- Высокая скорость процесса, позволяющая значительно сократить время ремонта и обслуживания;

- Возможность создавать покрытия с заданными эксплуатационными свойствами, включая износостойкость, коррозионную устойчивость и прочность;

- Автоматизация и роботизация, снижающие влияние человеческого фактора и обеспечивающие стабильное качество;

- Универсальность в работе с различными металлами, сплавами и композитными материалами;

- Возможность ремонта крупногабаритных и сложных по архитектуре изделий, включая труднодоступные участки.

Сравнительные характеристики основных типов лазеров для наплавки

| Тип лазера | Диапазон волн (нм) | Мощность (кВт) | Область применения | Преимущества | Ограничения |

|---|---|---|---|---|---|

| Диодный лазер | 800–980 | 0,5–6 | Сплавы на основе железа и титана | Компактность, низкое энергопотребление | Ограниченная глубина проникновения |

| Алюмоиттриевый YAG | 1064 | 1–10 | Широкий спектр металлов и сплавов | Хороший баланс точности и мощности | Большая габаритность, высокая стоимость |

| Оптоволоконный лазер | 1070–1100 | 1–20 | Высокоответственные и тонкостенные детали | Высокая точность, стабильность луча | Требования к охлаждению, стоимость |

Области промышленного применения

Лазерная наплавка активно применяется в различных отраслях промышленности — от машиностроения до оборонной техники:

- Восстановление режущего и штамповочного инструмента с целью продления эксплуатационного срока;

- Ремонт корпусных и узловых элементов компрессоров, насосов и другого промышленного оборудования;

- Упрочнение деталей транспортных средств, самолетов, судов и промышленной техники;

- Создание функциональных покрытий, адаптированных под специфические условия эксплуатации, включая высокие нагрузки и агрессивные среды.

Сравнение лазерной, плазменной и дуговой наплавки

Сравнение лазерной, плазменной и дуговой наплавки показывает, что каждая технология имеет свои особенности, преимущества и ограничения.

Лазерная наплавка обеспечивает высокую точность и минимальное тепловложение, что снижает деформацию детали и сохраняет её геометрию. Зона термического влияния минимальна, что позволяет наносить тонкие, качественные и плотные слои с высокой твердостью. Скорость нагрева и охлаждения при лазерной наплавке выше, что положительно влияет на структуру и свойства покрытия. Эта технология используется для восстановления и упрочнения деталей с высокой точностью и имеет высокую экономическую эффективность для небольших и точных участков.

Плазменная наплавка характеризуется большим тепловложением, что приводит к значительной деформации подложки по сравнению с лазерной технологией. Плазменная дуга обеспечивает стабильное и равномерное плавление, даёт хорошие свойства покрытия и позволяет наносить толстые защитные слои на большие площади и детали с высокими температурами плавления. Она проще и дешевле в эксплуатации, имеет широкий выбор материалов и хорошую эффективность для больших площадей и больших толщин слоя.

Дуговая наплавка — это традиционный метод, обладающий высокой производительностью и позволяющий создавать прочные металлические покрытия значительной толщины. Она отличается большой зоной термического влияния, из-за чего возможна высокая деформация детали. Хотя оборудование для дуговой наплавки стоит дешевле, точность и качество наплавки уступают лазерной технологии. Этот метод часто применяется для массового производства и ремонта крупных деталей, где точность не является приоритетом.

В таблице для наглядности:

| Характеристика | Лазерная наплавка | Плазменная наплавка | Дуговая наплавка |

|---|---|---|---|

| Тепловложение | Минимальное | Среднее, больше лазерного | Высокое |

| Деформация детали | Минимальная | Значительная | Высокая |

| Точность нанесения | Очень высокая | Средняя | Средняя-низкая |

| Толщина слоя | Тонкий (0.1-3 мм) | Толстый | Толстый (до нескольких мм) |

| Скорость процесса | Средняя | Средняя-высокая | Высокая |

| Стоимость оборудования | Высокая | Средняя | Низкая |

| Область применения | Мелкие, точные/сложные детали | Крупные поверхности, толстые слои | Крупные детали, массовое производство |

| Свойства покрытия | Высокая твердость, плотность | Равномерность, прочность | Прочность, толщина |

Выбор технологии зависит от требуемой точности, размера и материала детали, а также от финансовых и технологических условий производства. Лазерная наплавка лучше подходит для прецизионного ремонта и упрочнения, плазменная — для наплавки больших и толстых слоев с меньшей точностью, а дуговая — для массового нанесения толстых покрытий при относительно низкой стоимости оборудования.

Будущие направления развития

Потенциал лазерной наплавки расширяется в нескольких направлениях, что открывает новые технологические возможности и экономические эффекты для промышленного производства и ремонта. Одним из ключевых факторов развития является создание и внедрение новых материалов, специально разработанных для лазерных процессов. Это включает в себя порошковые и проволочные присадки с улучшенными эксплуатационными свойствами — повышенной износостойкостью, термостойкостью, коррозионной защитой и даже с заданной микроструктурой. Такие инновационные материалы позволяют значительно увеличить функциональность и долговечность наплавленных покрытий, адаптируя их к экстремальным условиям эксплуатации.

Современные цифровые технологии играют критически важную роль в совершенствовании лазерной наплавки. Внедрение систем машинного обучения и интеллектуального управления дает возможность комплексно анализировать огромные массивы данных, получаемых в ходе технологического процесса — параметры лазера, подачу материала, скорость обработки, температурные режимы, качество покрытия и другие. Это позволяет прогнозировать результаты, оперативно корректировать режимы в реальном времени и минимизировать вероятность брака. Интеллектуальные контроллеры способны обучаться на предыдущем опыте, выявлять оптимальные параметры для каждой конкретной детали и автоматически подбирать режимы, что повышает стабильность и качество наплавки.

В рамках концепции индустрии 4.0 лазерная наплавка становится одним из фундаментальных элементов умного производства. Технология интегрируется с цифровыми платформами, промышленным интернетом вещей (IIoT) и системами управления предприятием (MES, ERP). Это позволяет не только подключать оборудование к единой информационной сети, но и выстраивать сквозной контроль качества, автоматизированное планирование производственных операций и эффективное использование ресурсов. В результате непрерывного мониторинга и анализа достигается снижение затрат на материалы и энергопотребление, увеличение производительности и сокращение времени простоев.

Также развивается направление гибридных технологий, где лазерная наплавка сочетается с другими аддитивными и методами металлообработки — например, с механической обработкой, электрохимическим осаждением или порошковой металлизацией. Это расширяет возможности создания сложных и функциональных покрытий с уникальными характеристиками, прямо на производственной линии.

Повный Андрей Владимирович, преподаватель Филиала УО Белорусский государственный технологический университет "Гомельский государственный политехнический колледж"

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное:

Телеграмм каналы для тех, кто каждый день хочет узнавать новое и интересное: